ДЗ

.docxЗадание 21

Рессоры грузового автомобиля изготавливают из качественной легированной стали. Толщина рессорного листа 10 мм. Рессора в готовом состоянии должна иметь временное сопротивление 1200 Мпа и высокий предел выносливости. Подберите марку стали, укажите её химический состав, режим термической обработки. Поясните, как влияет состояние поверхности на качество рессоры. Как можно повысить предел выносливости рессоры?

Работа упругих элементов - пружин, рессор, амортизаторов, мембран, сильфонов, пластин реле, растяжек и т.п. характеризуется тем, что в них используются, в основном, только упругие свойства материалов. В условиях действия больших статических, циклических или ударных нагрузок они должны обладать высоким сопротивлением малым пластическим деформациям. Следовательно, в целом эти материалы должны иметь высокий предел упругости (текучести), а кроме того, высокий предел выносливости и повышенную релаксационную стойкость. Требования же по ударной вязкости и пластичности умеренные.

Пружинные сплавы общего назначения должны иметь высокий модуль упругости. Они применяются для изготовления жестких (силовых) упругих элементов. Это углеродистые и легированные перлитного класса стали, используемые в авто- и тракторостроении, железнодорожном транспорте, станкостроении и для силовых упругих элементов приборов. Они содержат, как правило, 0,5-0,7% углерода, а в качестве легирующих элементов такие сильные упрочнители, как кремний (1-3%), марганец (около 1%), а в сталях более ответственного назначения- хром (около 1%), ванадий (около 0,15%), никель (не более 1,76). Упрочняются они в результате мартенситного превращения при закалке.

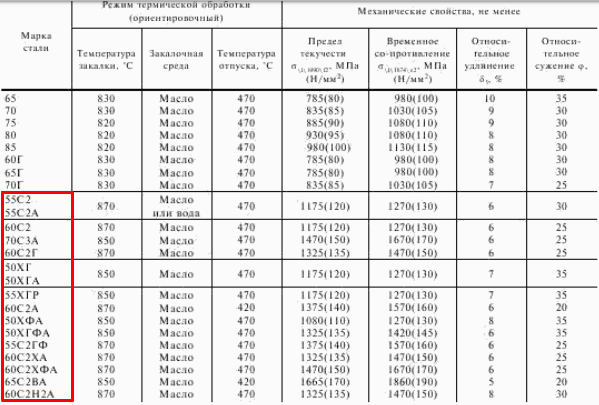

Обратимся к ГОСТ 14959-79: Сталь рессорно-пружинная углеродистая и легированная перлитного класса (сталь 65, 70, 75, 80, 85, 60Г, 65Г, 70Г, 55С2, 55С2А, 60С2, 60С2А, 70СЗА, 60С2Г, 50ХГ, 50ХГА, 55ХГР, 50ХФА, 50ХГФА, 60C2XA, 60C2XDA, 65C2BA, 60C2H2A, 70C2XA) поставляют в виде сортового проката диаметром или толщиной до 250 мм по ГОСТ 14595-79.

Из перечня сталей выбираем те, которые имеют временное сопротивление >1200Мпа:

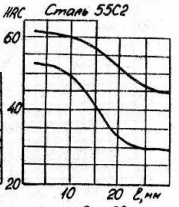

Рассмотрим сталь 55С2. Прокаливаемость сталей для тяжелонагруженных рессор, пружин обычно оценивают по критическому диаметру Д95, а для особо точных пружин - по Д99.

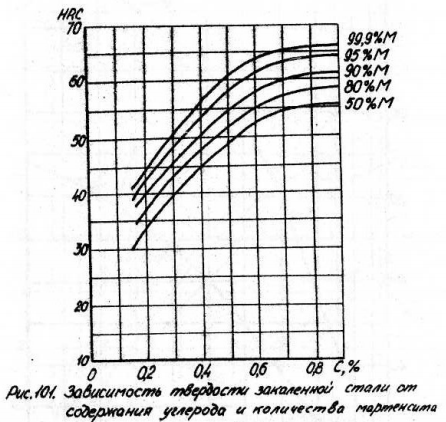

При содержании углерода в 0,5% HRC должен быть ~57.

Диаметр рессоры по условию 10мм, соответственно у стали 55С2 после обработки твердость металла по Роквеллу (HRC) на расстоянии 5мм от торца составляет ~57. Так как в сечении рессоры круг – будет достигнута полная прокаливаемость.

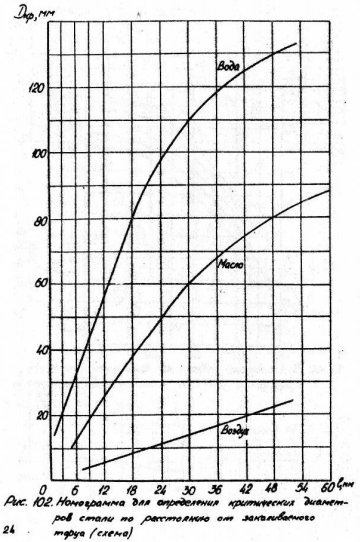

Для закалки будет использоваться масло, а не воздух, так как это гарантированно даст полную прокаливаемость заготовки.

Сталь 55С2 полностью подходит под условие задачи (σв=1270 МПа, что > 1200 МПа по условию), использование других марок экономически нецелесообразно, так как в каждом следующем происходит увеличение процентного содержания углерода, а так же добавление новых легирующих элементов, что приводит к увеличению стоимости стали.

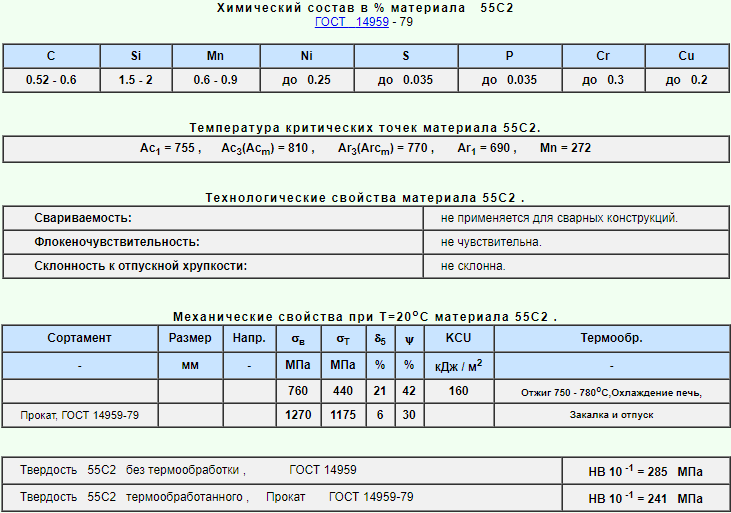

Химический состав и свойства стали 55С2

Режим термической обработки

t,

°C

t,

°C

880 °С Ас3

Ас1

масло

470 °С

закалка отпуск

τ, ч

Влияние состояния поверхности на качество рессоры

На качество и работоспособность пружины большое влияние оказывает состояние поверхности. При наличии трещин, плен и других поверхностных дефектов пружины оказываются нестойкими в работе и разрушаются вследствие развития усталостных явлений в местах концентрации напряжений вокруг этих дефектов

Методы упрочнения рессорно-пружинной стали

На качество пружин и рессор влияет состояние поверхности прутков, проволоки и полос. Наличие наружных дефектов (трещин, закатов, плен, волосовин, раковин, заусенцев, вдавленной окалины и др.), а также обезуглероженного слоя снижает упругие и циклические свойства металла. Поэтому наружные дефекты на поверхности прутков и полос должны быть удалены зачисткой или шлифованием, а глубина обезуглероженного слоя не должна превышать определенной нормы, установленной ГОСТом на рессорно-пружинную сталь.

Углеродистые и легированные стали перлитного класса, содержащие 0,4-1,3% углерода, для упругих элементов можно упрочнять холодной пластической деформацией (после предварительной термической обработки с учетом патентирования) с последующим низким отпуском. Степень деформации достигает 90%, а упрочнение превосходит по эффекту закалку с отпуском.

Пружины и рессорные листы упрочняют следующими способами:

1) холодной пластической деформацией с последующим низкотемпературным нагревом (отпуском, старением);

2) закалкой с последующим отпуском (упрочнение в результате мартенситного превращения);

3) закалкой с последующим старением (упрочнение в результате дисперсионного твердения).