- •Введение

- •2. Пленкообразование, осуществляемое

- •2.2.1. Формирование покрытий из водных дисперсий

- •2.2.2. Формирование покрытий из органодисперсий полимеров

- •Пленкообразование из органодисперсий

- •2.3. Формирование покрытий из порошковых

- •3. Пленкообразование, осуществляемое

- •3.1.2. Отверждение олигоэфирмалеинатов

- •3.2. Пленкообразование фенол-, карбамидо- и меламино-

- •3.2.2. Карбамидо- и меламиноформальдегидные олигомеры

- •4. Классификация полимерныхпокрытий

- •5. Свойства полимерных покрытий и

- •5.1. Реологические свойства лакокрасочных систем

- •Методы определения вязкости

- •Прямые методы:

- •5.2.2. Укрывистость

- •Методы определения укрывистости

- •5.2.4. Растекаемость (разлив)

- •5.2.5. Жизнеспособность лакокрасочных материалов

- •5.2.6. Толщина покрытий

- •5.2.7. Степень отверждения покрытий

- •Методы определения степени отверждения покрытий

- •1) Метод стеклянных шариков

- •5.3.1. Химический метод

- •5.4.2. Вторая группа свойств

- •Метод определения эластичности пленки при изгибе

- •Методы определения адгезионной прочности покрытий

- •Метод решетчатых надрезов

- •5.7. Антикоррозионные свойства покрытий

- •Категория коррозивности атмосферы

- •5.7.3. Водо - и влагостойкость покрытий

- •5.7.4. Определение химической стойкости покрытий

- •5.8. Атмосферостойкость лкп

- •Оглавление

2.3. Формирование покрытий из порошковых

пленкообразователей

Из порошковых материалов получают как термопластичные, так и термореактивные покрытия.

Термопластичные покрытия могут быть получены из полиэтилена, поливинилхлорида, фторопластов и других термопластов, а термореактивные чаще всего из олигомерных реактопластов (эпоксидных, полиэфирных, полиуретановых и др.).

Порошковые краски являются грубыми дисперсиями, с размером частиц 0,1…100 мкм (10-7…10-4 м).

Вследствие того, что дисперсионной средой в них служит воздух, они обладают большим избытком поверхностной энергии (∆Gпов) и высоким межфазным натяжением на границе полимер – воздух, которое составляет 20...50 мДж/м2, что в несколько раз больше, чем у дисперсий в жидких средах.

Формирование покрытий из порошковых лакокрасочных материалов связано с протеканием следующих процессов на поверхности подложки:

1) ожижение – переход порошкового материала в капельножидкое состояние;

2) монолитизация – слияние частиц (капель);

3) отверждение – переход материала в твердое состояние при охлаждении (а в случае реактопластов – и в результате химической реакций).

Ожижение пленкообразователей проводят нагреванием, однако возможно применение дозированного воздействия на порошок паров растворителя.

Для каждого полимера экспериментально или расчетным путем по вязкости (расплава, раствора) может быть найдена минимальная температура пленкообразования (Тпо), при которой обеспечивается слияние частиц.

Процесс слияния частиц с удовлетворительной скоростью проходит в вязкотекучем состоянии полимеров.

Поверхностная энергия ∆Gпов, освобождающаяся в результате сокращения поверхности частиц при их слиянии, является функцией радиуса частиц R, поверхностного натяжения расплава σ и радиуса поверхности X:

|

(2.3) |

Р ис.2.4.

Схема слияния двух частиц при

пленкообразовании

R-

радиус частиц порошка; X-

радиус поверхности контакта.

ис.2.4.

Схема слияния двух частиц при

пленкообразовании

R-

радиус частиц порошка; X-

радиус поверхности контакта.

∆Gпов быстро уменьшается во времени в связи с ростом X и резким уменьшением капиллярных сил (капиллярное давление ∆p = 2σ/ρ).

П роцесс

слияния частиц обычно контролируют по

изменению X/R,

удельного объема ∆V/V,

светопропусканию D

и др. параметрами.

роцесс

слияния частиц обычно контролируют по

изменению X/R,

удельного объема ∆V/V,

светопропусканию D

и др. параметрами.

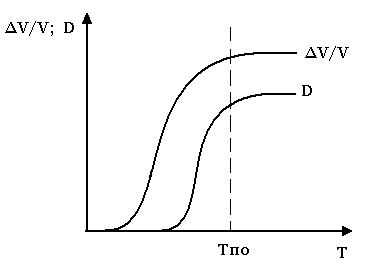

Рис.2.5. Температурная зависимость изменения удельного объема ∆V/V и светопропускание D слоя порошкового материала.

Оценивая изменения свойств порошкового материала при нагревании, можно судить о завершенности процесса, определить значения минимальной температуры пленкообразования Тпо и продолжительности пленкообразования τпо; они экспоненциально связаны между собой:

|

(2.4) |

где Епо – энергия активации процесса пленкообразования;

А – постоянная.

Пленкообразование сплавлением может проходить в широком диапазоне температур, нижний предел которого определяется температурой текучести полимера, а верхний – температурой его разложения. В связи с этим формирование покрытий из любого порошкового пленкообразователя может быть проведено в широком интервале температур, однако продолжительность процесса будет сильно различаться. Например, покрытия из поливинилбутеральной краски ПВД-212 можно получать в диапазоне 170…250 0С, при этом время слияния частиц снижается с 30-ти до 3-х мин.

Скорость слияния можно регулировать путем изменения размера частиц, вязкости и поверхностного натяжения расплава.

Высокодисперсные порошки формируют покрытия значительно быстрее и при более низких температурах, чем грубодисперсные.

Например, покрытия из порошковой краски с размером частиц 1…5 мкм легко получаются при 180…190 0С, а при размере частиц 50…250 мкм необходимо нагревание до 220…240 0С.

Вязкость – наиболее легко регулируемый параметр – снижают использованием пленкообразователей с меньшей молекулярной массой, введением пластификаторов, модификаторов и др.

Наиболее медленно и при высокой температуре формируются покрытия из полимеров с высокой молекулярной массой, особенно фторопластов (в этом случае сплавление проводят при температурах 300…350 0С в течение 20…40 мин.). Напротив, слияние частиц олигомеров протекает с большой скоростью уже при температурах 80…120 0С.

При получении покрытий трехмерного строения лимитирующей стадией пленкообразования является образование пространственно-сшитого полимера.

Следует подчеркнуть, что реакции “сшивания”, связанные с ростом вязкости системы, должны протекать лишь после завершения слияния частиц, в противном случае не удается получить качественные покрытия.

Общее время формирования покрытия будет складываться из времени слияния частиц τс и времени образования трехмерной сетки τтр:

|

(2.5) |

В процессе пленкообразования следует учитывать также время, затрачиваемое на нагревание лакокрасочного материала и подложки до температуры пленкообразования Тпо, и время, расходуемое на их охлаждение до комнатной температуры.