В.И.Чуешов, Л.А.Мандрыка, А.А. Сичкарь Оборудование и основы проектирования химико-фармацевтических производств

.pdf

1

Рсшс1шс

Расчст11ую и исполнительную толщину стенки цилиндрической обечайки приближенно определяют по формулам:

l |

' =шах |

{ |

К |

2 |

Д·10 |

-2 |

1,lрД |

||

s |

|

|

|

;--}; |

|||||

s ;с: sr |

+ С |

|

|

|

|

2[cr] |

|||

с последующей проверкой по формуле: ) |

|

|

|||||||

|

[ |

|

|

|

|

|

р |

|

|

|

р |

] = ---==[==="= |

|||||||

|

|

|

|

|

|

|

|

2 |

|

1+([Р]п) ,

[р]Е

где sp - расчетная толiцина обечайки, мм;

s - исполнительная толщина обечайки, мм;

К2 - коэффцциент, определяемый по номограмме; Д - внутренний диаметр обечайки, мм;

р - расчетное наружное давление, МПа;

[crJ - допускаемое напряжение материала обечайки, при расчетной температуре, МПа;

[р] - допускаем_оенаружное дащ1ение, МПа;

[р]n - допускаемое давление из условия прочности, МПа;

[рk - допускаемое давление ·из условия устойчивости в пределах упругости, МПа.

2.1. Расчетное наружное давление

Так как аппарат работает под аТf1оСферным давлением, то расчетное наружное· давление принимаем равным давлению среды в рубашке:

р= РР = О,6МПа

2.2.Расчетная температура обечайки

Принимаем расчетную температуру обечайки равной рабочей температуре среды в рубашке: t = tP = 1,54 С

2.3. Допускаемое напряжение материала обечайки при рабочей температуре

Допускаемое напряжение можно рассчитать по формуле (см. приложение Д, пример1, п.1.3) или выбрать по таблица,м., если таковые имеются.

Принимаем для материала обечайки. ВМСт.3сп при расчетной температуре

154°С [cr] = 145МПа (64), стр. 55, табл. 5:

•

..

2.4. Коэфф1щ11с11т 1(,

'Значение ко')фф11 111е11та К можно выбрать по11омограш1е [64], стр. 11, черт. 5, если ·mать значения коэффициентов К1 и К3:

К |

1 |

= |

nyp |

6 |

Е' |

|

2,4 · 1 о- |

|

где ny - коэффициент запаса устойчивости; для рабочих услови,й ny = 2,4

(58], стр.6;

Е - модуль продольной упругости материала обечайки при расчетной

температуре, МПа; для углеродистых сталей при t = 154°С Е |

||||||||||

1,86*10 |

5 |

|

|

= |

|

|

|

|

|

|

|

|

МПа (таблица Ж.6) (64J. |

|

|

||||||

|

|

к |

|

|

|

2,4 'о,6 |

|

3,22 |

||

|

|

1 |

|

2,4 . 10- |

.• |

1,86 · 10 |

|

|||

|

|

|

|

|

6 |

|

5 |

|

||

|

|

К |

3 |

|

д |

875 |

=1'46' |

|

|

|

|

|

|

= !_р_ = |

600 |

|

|

||||

где lp - расчетная длина обечайки

Iµ = L + h+ 13,

где L - длина цилиндрической части обечайки, L = 800мм: h - высота цилиндрической отбортовки днища, h = 25J1щ;

13 - длина, учитывающая влияние на устойчивость цилиндрической обечайки примыкающих к ней элементов; для выпуклых днищ 13=Н/3 (Н - высота днища без отбортовки).

Для стандартных эллиптических днищ Н = 0,25 Д;Н = 0,25*600 = 150мм. lp = 800 + 25 + 150/3 = 875мм.

При К 1 = 3,22 и К3 = 1,46 значение К2 = 0,93.

2.5. Расчетная толщина стенки обечайки в первом приближении

s |

P |

к,д-10-2 = 0,93, 600-10-2 = 5,58мм |

} |

= |

5,58мм. |

|||

|

= шах{ 1,lрД |

1,1 · 0,6 . 600 _ |

Збмм |

|

||||

|

|

2 а |

2 · 145 |

- 1, |

|

|

|

|

|

|

-[-] |

|

|

|

|

|

|

2.6. Исполнительная толщина обечайки в первом приближении

s 2 sµ +С= 5,58 +2,5 = 8,08мм.

Принимаем предварительно сторону стенки обечайки равной стщщартной толщине прокатного листа 8мм (таблица Ж.9).

180 |

181 |

...1

|

|

|

2.7. Пrовсrка 11r1111ято11 |

11спол 111пслыюu· толщ,1111,1 |

1ю до11усю1смому |

|

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

давлс11шо |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(р |

|

|

= |

|

|

|

[р] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

] |

|

|

---;====="=== |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l + ( |

[р] |

) |

2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

., |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(р] |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

2.7.1. Допускаемое давление из условия црочности: |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

( |

р |

] |

__ 2[crks- С) |

|

|

2,63МПа |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д+ |

s-С. |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

2. |

7.2. |

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

в |

пределах |

|

||||||||||||||||||||

|

|

Допускаемое давление из условия устойчивости |

|

|

||||||||||||||||||||||||||||||||||||||||

упругости: |

|

6 |

. Е х |

д |

1 |

оо(s-с) |

|

· |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

= 20,8. 1 |

|

2 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

[р]Е |

0- |

] |

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

nYB1 |

|

|

|

Jp |

[ |

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

г |

|

в, |

|

|

min{l |

|

; 9, |

|

Jioo( -с}} |

|

min{l, |

|

|

; |

|

|

|

: l |

|

, |

|

= 6,76 |

} = |

, |

|

|

||||||||||||||||||

|

де |

|

|

|

|

|

|

,O |

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 9,45 |

|

|

O |

|

|

|

1 0 |

|

|||||||||

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

OO( |

2 5) |

|

|

||||||||||||||||

(р] |

|

20,8 |

. 10 |

-1,86 |

· 10 |

|

х 600 |

1 00(8 |

- 2 |

; |

5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

] |

25 |

= о,88МПа |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

6 |

|

|

|

|

5 |

|

75 |

[ |

|

|

|

|

|

|

|

|

|

· |

|

|

|

|

|

|

|

|

|

|||||||||||

= |

|

|

|

|

|

|

·J, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Е |

|

|

|

|

|

2,4 |

p |

|

|

|

8 |

|

|

|

|

600 ,· |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Допускаемое наружное давление: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(р |

|

|

|

|

|

2•63 |

|

|

|

|

|

|

|

О |

3МПа |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

] |

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

1 +(t: ) |

2 |

|

,8 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

Таюш |

|

|

|

|

|

|

|

|

(р]= О,83МПа > р = 0,6 МПа |

|

S |

|

8мм |

следует |

|

|||||||||||||||||||||||||||

|

|

образом, принятое |

предварительное |

значение |

|

( |

||||||||||||||||||||||||||||||||||||||

считать исполнительной толщиной обечайки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

• |

. |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

Птшер 3. |

Рассч11тать толщину эллиптического днища аппарата. |

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

Исходные |

данные:. внутренний диаметр |

аппарата 800мм, |

рабочее |

|

||||||||||||||||||||||||||||||||||||||

давление среды в аппарат/1,6 МПа, |

рабочая температура - 5 |

° |

С, плотность |

|

||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

среды 1200кг/м3 |

; высота столба жидкости 2500мм, материал корпуса |

|

||||||||||||||||||||||||||||||||||||||||||

аппарата |

- |

двухслойная сталь 16ГС |

+ |

12Х18Н10Т, скорость коррозии 0,05 |

|

|||||||||||||||||||||||||||||||||||||||

мм/год, |

срок службы аппарата |

lZ |

|

лет, |

|

сварные |

швы |

|

выполнены |

|

||||||||||||||||||||||||||||||||||

электродуговой сваркой вручную со 100% контролем длины швов. |

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

l'сшснис. |

|

и |

исполнительную |

толщину |

сте11ки |

|

эллиптического днища, |

||||||||||||||

Расчетную |

|

||||||||||||||||||||

rаботающсrо под |

в11утрен11им давлением, определяют |

по фор\1улам: |

|||||||||||||||||||

|

|

|

|

|

|

|

s |

'r |

= |

|

|

Рр |

·д |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

2[cr}p- 0,5pr |

' |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

где Р |

|

|

|

|

|

s, :::: s, r |

+ С, |

МПа; |

|

|

|

|

|

||||||||

- расчетное внутреннее давление, |

|

|

|

|

|

||||||||||||||||

|

|

р |

s, |

- расчетная и исполнительная толщина стенки эллиптического |

|||||||||||||||||

sч., |

|||||||||||||||||||||

Д - |

днища, |

мм; |

|

|

|

|

|

мм; |

|

|

|

|

|

|

|

||||||

внутренний диаметр аппарата, |

|

|

|

|

|

|

|

||||||||||||||

[cr] - допускаемое напряжение материала днища, МПа; |

|

||||||||||||||||||||

<р |

- |

коэффициент прочности |

сварных |

швов; |

|

|

|

|

|

||||||||||||

С |

- |

прибавка к расчетной |

толщине стенки днища, мм. |

|

|||||||||||||||||

|

|

|

|

|

|

|

3.1. Расчетное внутреннее давление |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

РР |

= |

+ |

Рг |

, |

|

|

|

|

|

|

||

где р - |

рабочее |

|

|

|

Р |

|

|

|

|

|

|

|

|

||||||||

давление в аппарате, |

|

|

|

|

|

|

|

|

|

||||||||||||

|

р, ·- гидравлическое давление |

рабочей среды (жидкости) на днище. |

|||||||||||||||||||

где |

|

|

|

|

р, = Pcgh = 1200 ·9,81 |

·2,5 =29430н/м |

2 |

"'О,ОЗМПа |

|||||||||||||

Р - плотность рабочей жидкости, кr/м |

; |

|

|

|

|

|

|||||||||||||||

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

; |

|

|

|

|

|

|

g - ускорение свободного падения, м/с |

|

|

|

|

|

|||||||||||||||

|

h - высота· столба жидкости, |

мм. |

|

|

2 |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

РР = 1,6+0,03 = МПа |

|

|

|

|

||||||||||

Так |

|

|

|

|

|

3.2. Расчетная температура стенки корпуса |

за расчетную |

||||||||||||||

как температура среды |

в |

|

аппарате |

ниже 20 С, |

то |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

° |

|

|

температуру |

|

для |

определения |

допускаемых |

|

|

р |

|

пр11нимаем |

||||||||||||

20 |

нап яжений |

||||||||||||||||||||

температуру |

° |

С [64], стр.2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Так как |

аппарат |

3.3. Допускаемое напряжение |

|

|

|||||||||||||||||

выполнен из |

двухслойной |

стали lбГС+ 12Х18Н10Т, то за |

|||||||||||||||||||

основной |

|

конструкционный материал |

принимаем |

сталь |

16 |

ГС, а сталь |

|||||||||||||||

12Х 1 8Н I |

ОТ будет служить в качестве защитного от коррозии |

слоя.. |

|||||||||||||||||||

Для |

стали 16ГС при расчетной температуре 20°С: |

|

[cr] = |

196 МПа (таблица |

|||||||||||||||||

Е.1)[64]. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

182 |

183 |

При |

|

3.4. Коэфф11ш1с1п 11rо•11юсп1 снар111,1х 1111юн д11ищ 1 |

|

можно |

|

ко1111чсского д1111ща, работающего под внутренним давлением определяют. по |

||||||||||||||||||||||||

диаметре |

аппарата |

до |

1 600мм, |

|

эллиптическое |

днище |

|

формулам: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

изготавливать |

штамповкой, из |

целыюrо |

|

прокатного листа, |

тогда (р |

== 1,0 |

|

|

|

|

|

|

s |

|

|

|

Р,,д |

|

|

|||||||||||

(таблица Ж.8) |

(64]. |

3.5. Рас'IСТШIЯ толщи11а CTCIIKII д1111ща |

|

|

|

|

|

|

|

|

|

|

= r,:;-cj-- -.·у |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

•r |

|

\2[a](P-PrJCOsa, |

|

|

||||||||||||||

|

|

|

Рр · д |

|

|

|

1,63_:! - |

= 3 32мм |

|

|

|

|

|

|

|

|

s. = sк r. + с |

|

|

|

|

|

||||||||

|

|

s'r = 2 |

(0-}р-О,5р1, |

2 · 196· 1,0 - 0,5 · 0,33 |

|

|

|

где s,.r, |

|

s. |

|

толщина |

|

стенки |

конического днища |

расчетная и |

||||||||||||||

3.6. Исполшпсльная толщ1111а основного .011струкц1юнного материала |

|

|

исполнительная; |

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

Pr - расчетное внутреннее давление, МПа; |

|

|

|||||||||||||||||||||||||||

Принимаем исполнительную толщину наружного слоя корпуса равной |

|

Д - внутренний диаметр аппарата, мм; |

|

|

||||||||||||||||||||||||||

ближайшему большему значению стандартной толщины прокатного листа из |

|

[а] - допускаемое , напряж шие материала днища при расчетной |

||||||||||||||||||||||||||||

|

1 |

=4мм, (таблица Ж.9) [24). |

|

|

|

|

|

|

|

|

|

|

|

температуре, МПа; |

|

|

|

|

|

|

|

|||||||||

стали 16ГС, s |

|

|

|

|

|

|

|

|

|

|

(р - коэффициент прочности сварных швов; |

|

|

|||||||||||||||||

|

3.7. Проверка условия применимости расчетных формул |

|

|

|

|

|||||||||||||||||||||||||

|

|

• |

а - угол при вершине корпуса, град; |

|

|

|||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

s-C |

4-0 |

= |

О |

|

005 < О 1 |

|

|

|

|

|

с - прибавка к расчетной толщине стенки, мм. |

|

|

|||||||||||||

|

|

|

--= |

-- |

|

' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

Д |

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4.1. Расчетное внутреннее давление |

|

|

|||||||||

Условие применимости формул выполняется. |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РР = Р |

|

|

|

|

|

|||||||||||

|

3.8. Толщина стенки плакирующего слоя из стали 12Х18Н10Т |

|

|

|

|

|

|

|

|

|

+ Рг, |

|

|

|||||||||||||||||

|

|

|

|

Sпл = П1 = 0,05 * 12 = О,бмм |

|

|

|

|

|

где р - рабочее давление в аппарате; |

|

|

||||||||||||||||||

Из технологических условий изготовления толщину планирующего слоя |

|

р,-гидравлическое давление рабочей среды. |

|

|

||||||||||||||||||||||||||

принимаем Sпл = 2мм. |

|

|

|

|

|

|

|

|

|

|

|

|

р, = pgh = 1300 · 9,81 · 3,5 = |

45 · 103 Па= О,045МПа |

|

|

||||||||||||||

3.9. Исполнительная толщина стенки днища из двухслойной стали |

|

|

|

|||||||||||||||||||||||||||

|

РР = 0,4+0,045=0,445 МПа |

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

S = Sз |

+ Sпл= 4+2 = бмм. |

|

|

4.2. Допускаемое напряжение материала днища при рабочей |

||||||||||||||||

|

|

|

|

|

|

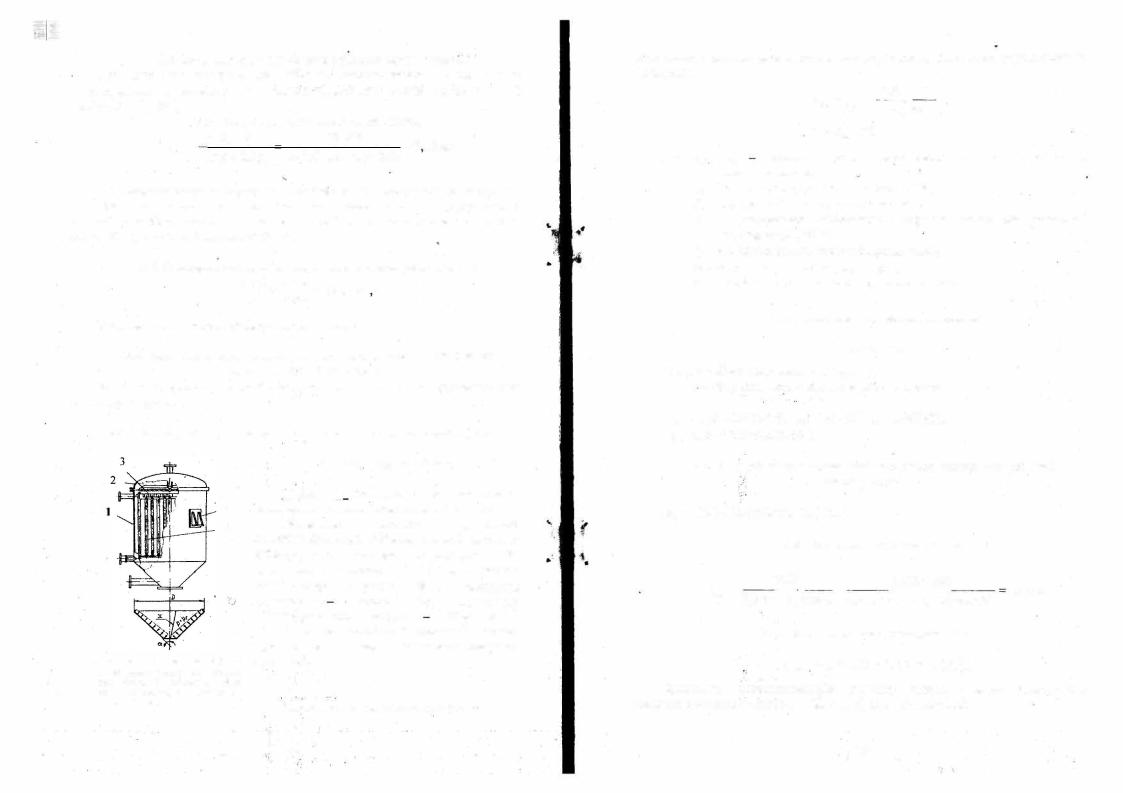

Пример 4. Рассчитать толщину стен .и |

|

|

|

|

|

|

|

температуре |

|

|

||||||||||||||

|

|

|

4 |

конического днища листового фильтра. |

|

[cr] =127 МПа (таблицаЕ.1) [64). |

|

|

|

|

|

|||||||||||||||||||

|

|

|

5 |

|

Исходные |

данные: |

внутренннй |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

диаметр фильтра 1600мм, высота ф11.1ьтра |

|

|

|

|

|

4.3. Расчетная толщина днища |

|

|

|||||||||||||||||

|

|

|

|

|

3500мм, угол при вершине корпуса - 45°, |

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

внутреннее давление - 0,4 МПа, расчетная |

|

|

|

|

|

Ррд |

|

|

= _ |

_ |

О,445 -1600 |

|

|

|

|||||||||||

|

|

|

|

|

температура |

корпуса |

60°С, |

материал |

|

s |

|

= |

2 |

|

|

|

|

4,41мм |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

к рпуса |

|

|

|

сталь |

10. |

Плотность |

|

|

,p |

{ |

[a]<p -p |

)cosa |

(2·127··0,9-0,445)cos45 |

° |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

обрабатываемой |

среды |

1300 i-.r/м3, |

|

|

|

|

|

P |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

Прибавка к расчетной толщине стенки |

|

|

|

|

|

4.4. Исполнительная толщина днищ: |

|

|

|||||||||||||||||

и расчетная |

схема |

его коничес |

2,54мм, коэффициент прочности |

сварного |

|

|

|

|

|

s Sк.р +С= 4,41 + 2, 54 = 6, 95мм. |

|

|

||||||||||||||||||

шва-0,9. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Рис Листовой верт11калъный фильтр |

|

Решение. |

|

|

|

|

|

|

Принимаем исполнительную толщину днища равную стандартной |

|||||||||||||||||||||

кого |

днища: |

1 - орпус; 2- крыш |

|

исполнительную |

толщину |

|

||||||||||||||||||||||||

ка; 3- коллепор; 4 |

- опора; 5 - |

|

|

|||||||||||||||||||||||||||

фильтрующий элемент |

|

Расчетную и |

|

толщине прокатного листа sк =8мм [24), стр.102, табл.2.22. |

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

184 |

185 |

, 4.5. Проверка применяемости расчетных формул

s-·---С --0,1 . |

|

||

|

Д |

cosa |

|

s -С 8- 2,54- |

0,0034; |

||

к |

Д |

--- |

|

|

= 1600 |

|

|

Условие применимости формул |

|||

= =014 0,0034 < 0,14 |

|

cosa, cos45 |

° |

|

|

выполняется. |

|

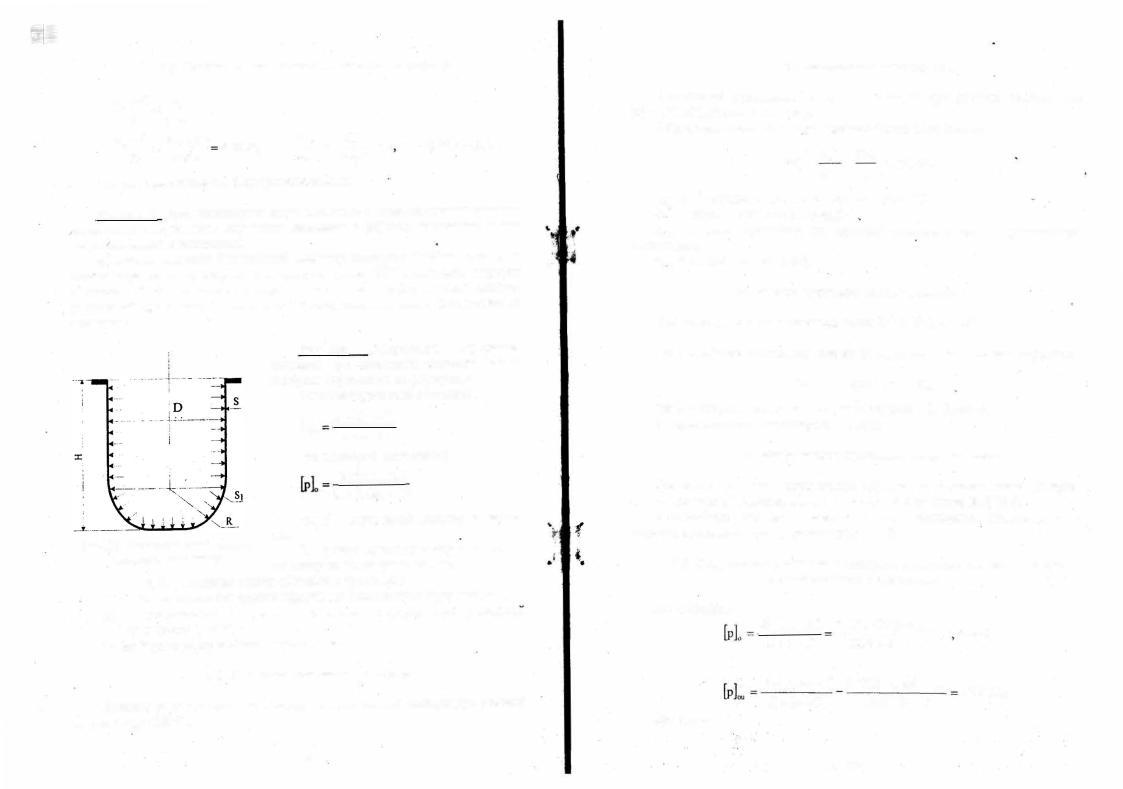

Пример 5. Для цилиндрического |

аппарата с эллиптическим днищем |

|||||||

определить допускаемое внутренне давление в рабочем состоянии и при |

||||||||

|

|

. |

|

|

|

|

|

|

гндраВЛ11ческих испытаниях |

|

|

аппарата 1200мм, толщина |

|||||

|

|

й диаметр |

||||||

Исходные данные: Внутренни |

|

|

|

С, материал корпуса |

||||

стенки корпуса 6мм, рабочая температура среды 150 |

||||||||

|

|

|

|

|

° |

|

|

|

-'- сталь 09Г2С, |

скорость коррозии материала корпуса |

|

0,15 мм/год, |

|||||

н |

слу |

жбы аппарата 12 лет, сварные |

швы, |

выполненные |

||||

расчет ый срок |

|

|

|

|

|

|

|

|

вручную. |

|

|

|

|

.Допустимое |

внуrреннее |

||

|

|

Решение |

||||||

|

|

давление |

при |

известной толщине" стенки |

||||

|

|

аппарата |

определяют |

|

|

: |

||

|

|

по формулам |

||||||

|

|

для цилиндрической обечайки: |

||||||

|

|

|

|

|

[pl |

2[cr)cp(s - с) |

|

|

||

|

|

|

|

|

|

Д+s-С |

днища |

|||

|

|

|

|

|

для эллиптического |

|||||

|

|

|

|

|

|

2[cr]<p(s |

1 - С) |

|

|

|

|

|

|

|

|

|

R + 0,5(s1 -С) |

|

, |

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

где Д - внуrренний диаме"Iр аппарата |

|||||

Рис.Д.3 |

- Цилиндрический аппарат с |

мм; |

R - радиус кривизны в вершине днища |

|||||||

|

|

|

|

|

||||||

по внУ"Iренней поверхности, мм; |

||||||||||

эллиmическим днищем |

|

|||||||||

|

|

s, S1 - толщина стенки обечайки И днища, мм; |

|

коррозии, мм; |

||||||

С - |

|

|

r стенки корпуса для компенсации |

|||||||

прибавка к толщин J |

|

|

|

корпуса при расчетнои |

||||||

[cr] |

- |

допускаемое |

напряжение материала |

|||||||

|

|

|

; |

|

|

|

|

|

|

|

|

температуре, МПа |

сварных швов. |

|

|

|

|||||

<Р - коэффициент прочности |

|

|

|

|||||||

5.1. Расчетная температура корпуса

Принимаем расчеrnую температуру корпуса равной температуре рабочей среды: t = tc = 150°С.

|

|

|

5.2. Допустимое ШIП[HIЖCIIIIC |

|

|

Допу |

|

|

|

|

|

сти юс напряжение материала корпуса при рабоt1ей температуре |

||

|

[cr] = 171МПа,(таблицаЕ.\)[64J. |

|

||

|

Допустимое напряжение при гидравлических испытаниях: |

|||

|

|

|

[а]"= cr,2° = |

3ОО=272,7МПА |

|

где |

|

nT·U |

1,1 |

|

О'т - предел текучести материала при 20°С; |

|||

|

|

20 |

|

|

|

а,20 |

= 300МПа (58], стр.61, табл.9. |

|

|

|

n,.... - |

запас прочности no пределу текучести при гидравлических |

||

|

испытаниях; |

|

|

|

•, • |

п,и. |

= 1,1 (таблица Ж.1) [64]. |

|

|

|

|

|

5.3. Радиус кривизны эллиптического днища |

|

Для стандартных эллиптических днищ R=Д (64], стр.22.

5.4. Пр11бавка к толщине стенки корпуса для компенсации коррозии

С=Пt = О,15 · 12= 1,8мм

где П - скорость коррозии материала корпуса= О,1Sмм/год; t - срок эксплуатации аппарата=12 лет.

5.5. Коэффициент прочности сварных швов

Для стыковых швов, выполненных вручную, с двухсторонним проваром при контроле до 50% длины сварных швов <Р = 0,9 (таблица Ж.8) [64].

Предполагая, что эллиптическое днище выполнено штамповкой из цельного прокатного листа, принимаем q, 1 = 1,0.

5.6. Доnускаемое давлею1е в аппарате в рабочем состоянии 11 при гндравлических испытаниях

Для обечайки: |

2[a]<P(s - с) |

_2 |

1·7_1·_0_, 9(6_-_8)l, |

= |

l |

?МПа |

|

|

|||||||

|

|

|

|

|

|

||

|

-С |

|

_, |

-'- |

|

|

О |

|

|

1200 + 6 -1,8 |

|

|

|

||

|

Д+s |

|

|

|

|

||

|

2[cr)u q,(s - с) |

- |

2 · 272 · 0,9(6 -1,8) |

|

1,7IМПа |

||

Для днища: |

Д+(s --: С) |

1200+6-l,8 |

|

|

|

||

|

|

|

|

|

|

|

|

186 |

187 |

|

|

= |

2[o°}p&i - С) |

2 171 1, |

0 6 |

-1,8) |

|

||||

[р]л |

|

|

= |

- |

- |

( |

|

|

= l,l 9Mlla |

|

|

R + 0,5{s1 - |

С) |

1200 |

+ 0,5(6 -1,8) |

||||||

|

|

|

||||||||

[р]л.. |

|

|

2[cr].,cp1 (s1 -С) |

2 · 272 · 0,9(6 -1,8)= J'9ОМПа |

||||||

|

|

|

R + 0,5{s, - С) |

1200 + 0,5(6- 1,8) |

||||||

5.7. Услов11е nрименимосп1 расчетных формул |

||||||||||

|

|

|

s -С |

= 6 -1'8 = О 0035<О 1 |

|

|||||

|

|

|

Д |

1200 |

' |

|

|

|

|

|

Условие применимости расчетных формул выполняется. Таким образом,

давление в аппарате может быть в рабочем состоянии: Р s 1,07 МПа, при гидравлических испытаниях: Р s 1,71 МПа.

Пример 6. Подобрать опоры для вертикального цилиндрического аппарата, имеющего внутренний диаметр 600мм, длину цилиндрической части 2500мм, толщину стенки корпуса 5мм, и стандартные эллиптические днища без отбортовки. Материал корпуса - ВСт3сп.

Вес внутренних устройств и обвязки аппарата принять равным 60% веса корпуса.

Решение. |

|

|

|

|

|

Выбор нормализованных опор производится по допускаемой нагрузке на |

|||||

опору из условия: |

= лI |

GП11LX |

+ л. |

|

s [N]' |

N |

2 |

||||

Р |

|

z |

• |

|

Д + 2е |

где Np, [N] - расчетная и допускаемая нагрузка на одну опору, Н; Gm,., -максимальный вес аппарата, Н;

z - число опор аппарата;

л.1 и л.2 - поправочные коэффициенты, зависящие от числа опор;

М -максима.r ьный изгибающий момент, действующий на аппарат, Нм; Д -внутренний диаметр аппарата, м; е - расстояние ·отсравнодействующей_ реакции опоры до наружной

стенки аппарата, м;

6.1. Вес корпуса аппарата

Gk = p(g · Vk ,

где р. - плотность материала корпуса аппарата =7850 кг/м3 ; [24], стр.1 01,

табл.2.21.

g-ускорение свободного паде ия, м/с2; V. -объем материала корпуса, м3•

\(

.i •.

Vk = п: · дер - s · Lp,

где дсr -средний диаметр корпуса аппарата, м; s - толщина стенки корпуса, м;

Lr -расчетная длина корпуса, м;

Д, с = Д+s = 600+5 = О,605м LP= L+23н ,

где L- длина цилиндрической части обечайки;

Н - высота эллиптического днища; для стандартных днищ Н = О,25Д,

т.е. Н = 0,25 ·600 = 150мм = О,15м Lp= 2,5 + 2 O,3l5 =2,6м.

vk = 3,14 * о,605 *5 * 10·3 * 2,6 = 24,7 * 10·3 м3 .

Gk= 7850 * 9,8 1 * 24,7 * Ш3 = 1902Н.

6.2.Вес вспомогательных устройств и обвязки аппарата

G.= 0,6Gk = 0,6 * 1902= 1141Н

6.3.Вес жидкости в аппарате

Gж =Рж ·g·Vж

где: Рж - плот ость жидкости,. кг/м3

Vж - объе'м жидкости в аппарате, м3

Так как в условии задачи не оговорена рабочая среда в аппарате, то

определим вес жидкости в аппарате при его гидравлических испытаниях.

Для ВОДЫ при температуре 20°С Рж = 998 кг/м3

Vж |

=п:д\ |

|

3,14 · 0 |

, |

62 |

х26 |

= |

0 735мз |

|

Р |

= |

4 |

|

|

|||||

|

4 |

|

|

|

|

' |

|

' |

|

Gж = 998 · 9,81 ·О,735=7196Н

6.4 Максимальный вес аппарата

G.,,.x = Gk + G. + Gж =1902 + 1141 + 7196 = 10239Н

6.5. Число опор аппарата

I1ринимаем число опор z= 3.

188 |

189 |

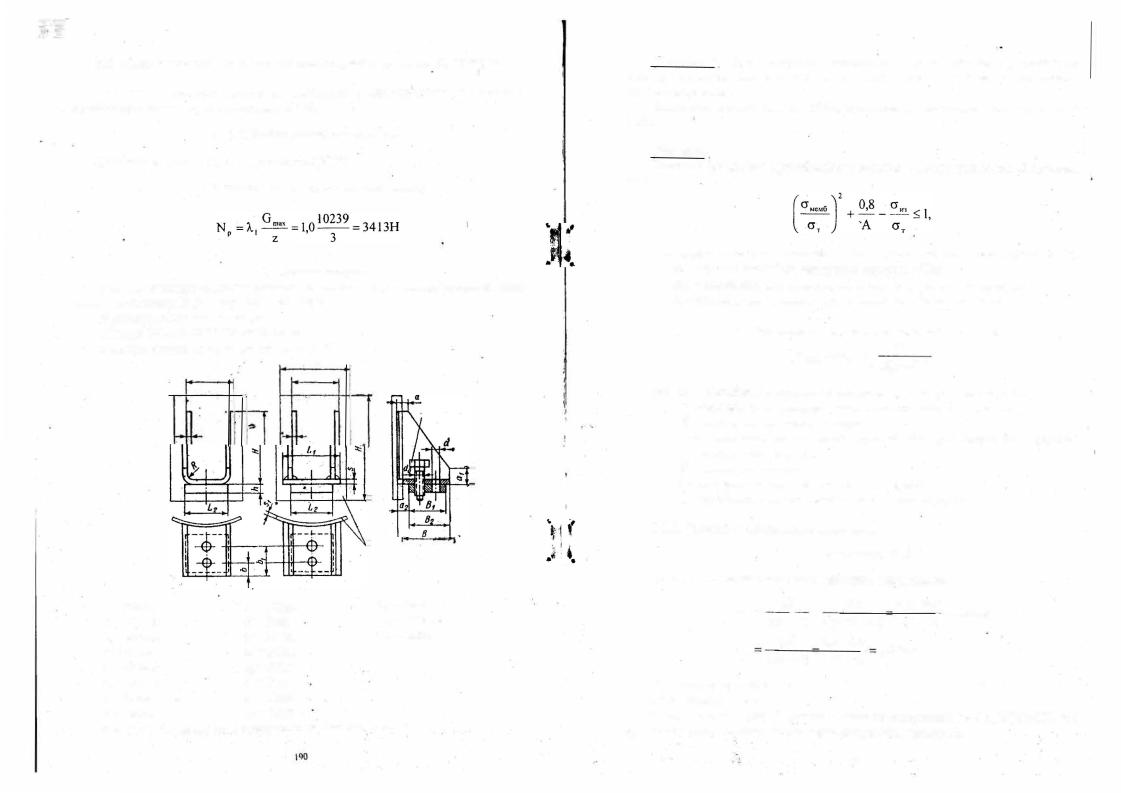

6.6. Макс11малы1ыii 1оп1бающ11й момент, действующий 11а аn11ар п

Так как в условии задачи не говорится о действующем на аппарат юrнбающем моменте, то принимаем М = О.

- 6.7. Выбор коэффицие11та л.1.

При числе опор z =3, л.1 = 1,0 (таблица Ж.7)

6.8. Рас•1еп1ая нагрузка на одну опору

6.9. |

|

Для вертикального цилиндрическогоВыбораппаратаопоры. |

|

типа I исполнения Б [24], стр. 637, табл. 29.2. |

|

Условное обозначение опоры: |

|

«Опора ОВ-1-Б-4000 OH26-0l-69-68» |

|

Размеры опоры следующие (рисунок Д.4): |

|

|

l..3 |

L |

L |

принимаем опорную лапу

s |

s |

L= 85мм |

, h = 140мм |

S1 |

|

= бмм |

|

L1 |

=95мм |

S = 5мм |

L3 |

= 125мм |

|

L2 |

=80мм |

а = 15мм |

Н |

1 |

= 200мм |

В = 95мм |

а1 = 25мм |

|

|

|

|

В1 |

= 65мм |

а2 = 25мм |

|

|

|

В2 = 70мм |

R = 8мм |

|

|

|

|

Ь=22мм |

d= 12мм |

|

|

|

|

Ь1 =50мм |

dб = М!О |

|

|

|

|

Рис. Д.4 - Опорная лапа аппарата типа 1 исполн ния Б

llp1шcp 7. Дли аr111арата, рассмотрсшюго IJ примере 6, 11ровсрит1, стс111,у 1щр11уса ш1 nрочносп, и устоii•11шост1, •• местах установки uыбрюшых опор.

Давлс1111е в аппарате 0,4 МПа, пр11баn ,а к рас•1ст1юй толщине сте11ки lмм.

Решееловне1111епрочности. |

и |

|

У |

|

устойчивости корпуса в местах установки опор имеет |

вид: |

|

|

|

|

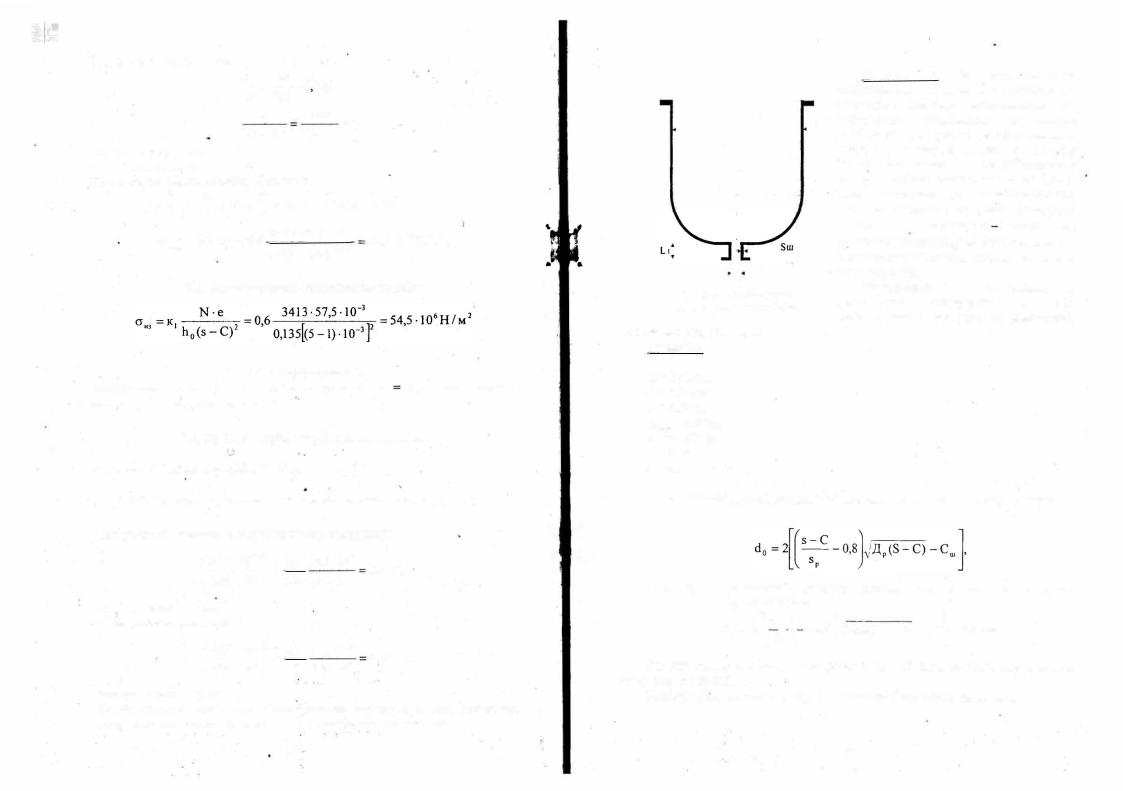

где СJ,ю,б - максимальное мембранное напряжение в стенке аппарата, МПа;

crr -·предел текучести материала корпуса, МПа; |

|||

сrю - максимальное напряжение прогиба от реакции опоры, МПа; |

|||

А- коэффициент, зависящий от условий работы аппарата. |

|||

7.1. Макс11мальное мембранное напряжение. |

|||

. crмемб =crо +к I |

( |

N-e |

|

s |

_ С) 2 , |

||

|

Д |

|

|

где cro - расчетное мембранное напряжение от основных нагрузок;

к1 - коэффициент, зависящий от размеров опоры и аппарата; |

|

||

N- расчетная нагрузка, |

на опору; |

до |

наружной |

е - расстояние от равнодействующей реакции опоры |

|||

поверхности корпуса; |

|

|

|

Д - диаметр аппарата; |

|

|

|

s - исполнительная толщина стенки корпуса; |

|

|

|

С - прибавка к расчетной толщине стенки корпуса. |

|

|

|

7. 1.1. Расчетное мембранное напряжение:

cr0 =max{cr.;cr.}

где cr" и а.-меридиальное и кольцевое напряжение.

а"' cr,..

=

|

Д |

р |

|

4(S - С) |

|

р |

Д |

2(S-C)

+

4М

ттД |

2 |

{S - |

|

||

,4 |

. |

6 |

О |

ОО |

2(5-1)

С) |

0,4 · 600 |

4(5-1) |

|

З |

МПа |

О |

|

= lSMПa

Принимаем cr0 = 30 МПа. 7.1.2. Коэффициент к1•

Значение этого коэффициента зависит от отношений hofД и Д/[2(s-С)], где ho - высота ребра ороры; по .размерам опоры (см. пример 6).

\9\

110 = Н - S = 140-5 = |

135мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

= =о· 225 |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

Д |

д |

600 |

|

|

600 |

= |

75 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

2(5 -1) |

|

|

|

|

|

|

|

||||||

По |

графику к, = |

0,8. |

|

|

|

2(S-C) |

|

|

|

|

|

|

|

|

|

|

|||||||

7.1 |

.3. Расстояние е. |

(пример 6) имеем: |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

По |

размерам опоры |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

в, |

|

|

6 |

5 |

' |

|

|

|

|

|

|

|

|

|

|

-3 |

м. |

|

|

||

|

е=а,• +-=25+-= 57,5мм=57,5·10 |

|

|

|

|||||||||||||||||||

|

|

|

2 |

|

|

2 |

413 |

- |

57 |

|

|

10 |

-З |

|

|

|

|

|

6Н/м2. |

||||

|

|

|

|

|

|

|

|

|

, |

5 |

|

|

|

|

|

||||||||

|

...,мб |

|

|

·1 6 |

+ |

|

3 |

|

|

· |

|

|

46,3· |

\ |

|||||||||

|

=30 |

8 |

|

|

|

|

|

|

|

|

|

0 |

|||||||||||

|

сr |

|

0 |

0 |

о,6[(5 |

- l) 10-)r |

|

||||||||||||||||

|

|

|

|

|

|

|

• |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

7.2. Максимальное напряжение изгиба: |

|||||||||||||||||||||

|

|

7.3. |

Коэффициент |

А |

|

А |

1,2 - ДЛЯ УСЛОВИЙ |

||||||

Коэффициент А = 1,0 - для |

рабочих условий. |

||||||||||||

монтажа и гидравлических испьпаний. |

|

|

|

|

|

|

|||||||

7.4. Предел текучести материала корпуса |

|||||||||||||

Для стали ВСт.Зсп сr |

= 220МЛа [64]. |

|

|

|

|

|

|

||||||

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

7.5. Проверка условия прочности и устойчивости корпуса |

|||||||||||||

- для условий монтажа и |

гидравлических испытаний: |

|

|||||||||||

|

46,3 |

·10 |

|

2 |

+ |

0,8 . |

54,5 ·10 |

6 |

0,2<1. |

||||

|

|

-,-6 |

|

|

|

|

|

||||||

. ( |

220 |

·1О |

6 |

) |

|

|

1,2 |

|

220·1 О |

6 |

|

|

|

--- |

|

|

|

|

|

|

|

|

|

|

|

||

Условие выполняется. |

|

|

|

|

|

|

|

|

|

|

|

|

|

- для рабочих условий: |

|

|

2 |

|

|

|

|

|

|

|

|

||

|

46,3 |

·10 |

|

+ |

0,8 |

. |

54,5·10 |

|

|

0,24 <1. |

|||

----с-6 |

|

|

|

6 |

|

||||||||

( |

, |

|

6 |

) |

|

|

1,0 |

|

220·10 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

220· 10 |

|

|

|

|

|

|

|

|

|

|||

Условие выполняется. |

|

|

и |

|

устойчивость |

корпуса |

в местах установки |

||||||

Таким образом , прочность |

|

||||||||||||

опор обеспечивается при различных |

усло_вия работыапарата. |

||||||||||||

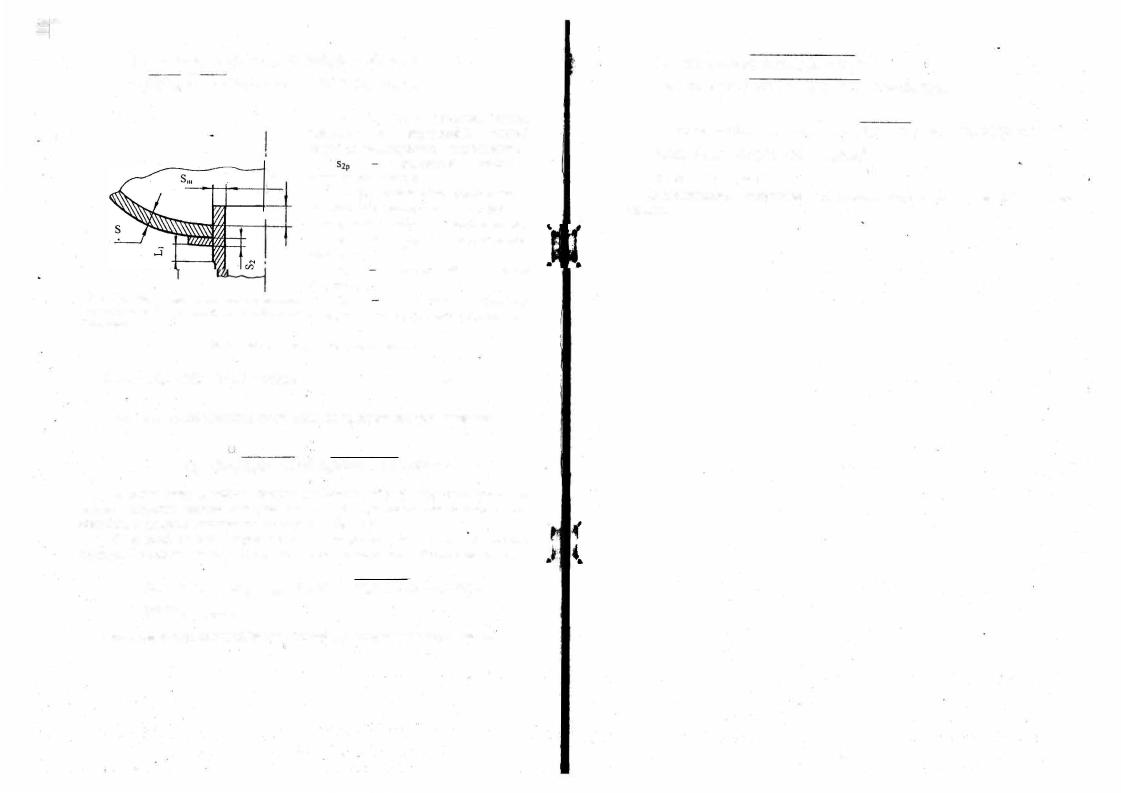

(

|

|

|

|

Ппнмср |

8. |

|

В |

11срл1калы1ом |

|||||||

|

|

|

|

ц11л1111др11чсском |

аrшаратс |

1шутрешшм |

|||||||||

|

|

D |

|

дш1мс·rром IОООмм, |

|

работающим |

под |

||||||||

|

|

|

1111утре11н11м |

давлением, |

в |

|

центре |

||||||||

|

|

' . |

s |

элл11лт11•1сскоrо днища |

nnape11 |

сливной |

|||||||||

|

|

|

|

штуцер |

диаметром |

и |

100мм |

и |

длщ1ой |

||||||

|

|

|

|

120мм. |

Расчетная |

|

НСПОЛJ\ИТСЛЫ(ая |

||||||||

|

|

|

|

толщина |

стенки днища |

аппарата 2,14 и |

|||||||||

|

|

|

|

4мм, |

расчетная |

и |

|

исполнительная |

|||||||

|

|

|

|

ТОЛЩ11113 |

штуцера 0,57 11 4мм. Материал |

||||||||||

|

|

|

|

аппарата |

и |

штуцера |

|

сталь |

10, |

||||||

|

|

|

|

расчетная температура |

20°С, |

прибавка |

|||||||||

|

|

|

|

к расчетной |

толщине стенки |

днища 1t |

|||||||||

|

|

d |

|

штуцера |

1,Sмм. |

|

|

|

необходимость |

||||||

|

|

|

|

Определить |

|

|

|

||||||||

|

|

Рис. Д.5 . Вертикальный |

|

укрепления |

отверстия |

|

и |

при |

|||||||

|

|

цилиндрический аппарат |

|

необходимости выбрать и |

рассчитать |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

способ его укрепления. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Решение. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Д= lОООмм |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

d |

= |

2,14мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

S = |

4 ,ООмм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sw |

= О,57мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S111 = 4,ООмм |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

p |

120мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 = |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

С |

|

Сш = 1 ,5мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.1. Наибольший диаметр отверстия, не требующего укрепления |

|

|||||||||||||

'( |

.( |

J, ... |

|

где |

дr |

- |

расчетный |

|

диаметр |

днища; |

для |

эллиптических днищ |

|||||||||||||||

|

|

|

Д |

|

|

|

\ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Д= |

ОООмм. |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

р |

= |

|

|

4 |

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

2 |

|

|

|

|

0,8 |

1ООО 4 |

- |

|

|

|

|

|

||||||

|

|

|

0 |

= |

[( |

|

|

|

- |

1,5) -1,5 |

=33,8мм |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

}/ |

( |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

J |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

= |

33, |

|

щ |

|

|||

Так как диаметр штуцера d = 1ООмм > d |

|

|

е |

||||||||||||||||||||

необходимо укреплять. |

|

|

|

|

|

|

|

|

0 |

|

|

|

8мм , то отверстие в дни |

||||||||||

Условие укрепления отверстия комбинацией способов имеет вид: |

|

||||||||||||||||||||||

192 |

\93 |

to, |

p |

+s+s-s |

p |

-C)(s |

111 |

|

-s |

111p |

-C |

ш |

)+l |

/s,., |

:... |

2 |

c |

ш |

)JI-1 |

1 |

+ |

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

+Jдp(s "+s-C)(H |

|

|

s |

r+s-s |

|

|

|

|

|

|

|

0, |

5 |

(d |

|

-d |

.,)s |

|

, |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

2 |

P |

-С) |

|

|

|

P |

P |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г |

де |

|

|

1 1 r |

|

, |

12р |

|

- |

расчетная дли |

а |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

внешней |

|

|

|

и |

|

|

внутренней |

частей |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

штуцера, участвующая в укреплении; |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

расчетная |

|

толщина |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

накладного кольца; |

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1-1 |

1 |

, |

Н2 |

|

- |

|

отношение допускаемого |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

напряжения |

|

|

материала |

штуцера |

и |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

' |

..1 |

|

|

|

|

|

накладного |

|

|

кольца |

к |

|

|

допускаемому |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

напряжению |

материал.а |

укрепляемой |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оболочки; |

|

|

|

|

|

|

расчетный |

|

диаметр |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. Д.6 - Р |

счетная |

схем |

для |

|

укре |

ления |

|

|

отверстия; |

|

|

|

|

|

|

расчетный |

диаметр |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

отверстия |

|

а |

днище |

|

|

а |

|

|

|

с |

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

o |

|

|

|

|

|

|

|

|

|

|

|

|

|

ю |

|

|

г |

у |

|

. |

|||||||

в |

аппарата |

|

|

помощью |

|

|

|

|

|

|

|

p |

|

|

не |

требу |

ще |

|

||||||||||||||||||||||||||||||||||

штуцера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отверстия, |

|

|

о |

крепления |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.2. Расчетный диаметр отверстия |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

d = d |

+2 |

|

|

= |

100 +2*1,5 = 103мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

p |

|

|

Сш |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

8.3. Расчетный диаметр отверстия, не требующего укрепления: |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

d0P = О,4Jд Р (s-С)= 0,4)1000(4-1,5) = 20мм |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||

Так как штуцер в |

днище |

служит для слива рабочей жидкости, |

то он не |

|||||||||||||||||||||||||||||||||||||||||||||||||

должен выходить внутрь корпуса, |

т.е. |

|

12 |

= |

О. |

При одинаковых материалах |

||||||||||||||||||||||||||||||||||||||||||||||

обечайки, штуцера и накладного кольца Н1 |

=Н2 |

|

= 1,0. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1, |

||||||||||||||||||||||||||||||||||

Проверим сначала укрепляется ли отверстие только внешней частью |

||||||||||||||||||||||||||||||||||||||||||||||||||||

штуцера. В этом случае S2p = |

О, |

L2p = |

О и условие укрепления будет иметь вид: |

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

(1, |

Р |

+s |

-s |

P |

С)(s |

ш |

|

-'Sшр -С |

ш |

)Н, +Jд |

P |

(s-C)(s-s |

P |

-С) |

|

|||||||||||||||||||||||||||||||||||

|

0,5(d |

p |

-d0 |

)s |

p |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Расчетная длина внешней части штуцера, участвующая в укреплении: |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l1r = mi11 1 |

;J, |

25 |

J(d |

2 |

= |

|

||||||

|

+ |

С |

"' )(SIII -clll } |

|

||||||||

min {120мм;J,25J(I 00 + 2 · 1,5)(4 -1,5) = |

||||||||||||

(11р +s-s |

p |

-сХsш -sш -сш )н, +Jд |

p |

|||||||||

|

|

|

|

|

|

|

|

|

р |

|

||

0,5(d |

p |

- d |

0P |

) |

= 0,5 103 |

- |

20 = 41,5 мм 2 |

|

||||

|

|

|

|

|

( |

|

) |

|

||||

5 7,29мм |

2 |

> 41,5мм |

2 |

|

|

|

||||||

20мм }= 20 1м |

||

(s-C)(s-s |

|

-с)= 5 7,29мм |

|

|

2 |

|

p |

|

Следовательно, |

отверстие |

достаточно укрепляется внешней |

частью |

штуцера. |

|

|

|

194

195

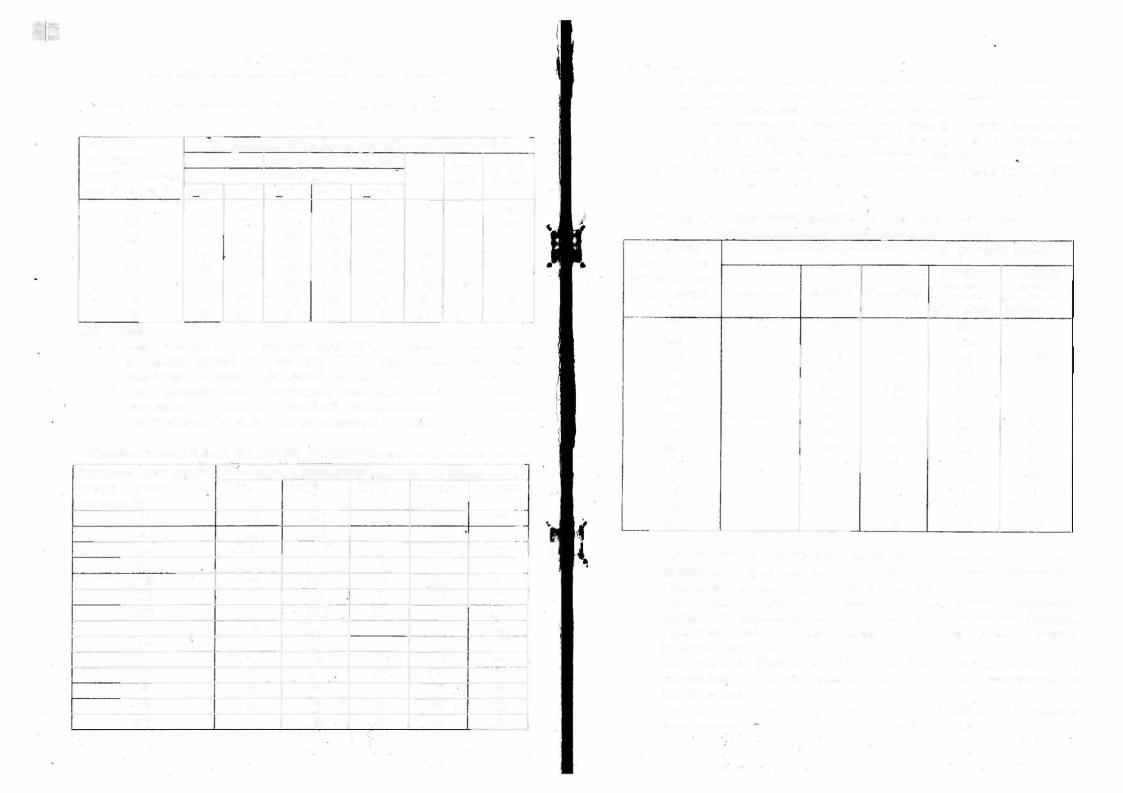

ПРИЛОЖЕНИЕ Е

До11усп1мыс 11аr1рижс11ия для различ11ых ТIIIIOR сталей

Табл ща Е.1 - Допустимь1е напряжения для углеродистых и низколегированных сталей

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетная |

|

|

|

Допускаемое напряжение |

|

|

Гcrl, МПа, для сталей марок |

· ·- |

||||||||||||||||||

температура |

|

ВСт3 |

|

|

09Г2С, lбГС |

20,20К |

|

|

10Г2 |

17ГС |

||||||||||||||||

стенки |

сосуда |

|

|

|

|

Толщина,мм |

|

|

|

10 |

|

|||||||||||||||

|

|

|

|

|

|

|

|

09Г2 |

10Г2С |

|||||||||||||||||

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

или аппарата, С |

|

<20 |

|

|

> 20 |

|

|

<32 |

|

|

> 32 |

|

< 160 |

|

|

|

|

---- |

||||||||

20 |

|

|

|

154 |

|

|

140 |

|

|

196 |

|

|

183 |

|

147 |

|

130 |

|

180 |

183 |

|

|||||

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||

100 |

|

|

149 |

|

|

134 |

|

177 |

|

|

160 |

|

142 |

|

125 |

|

160 |

160 |

|

|||||||

.150 |

|

|

145 |

|

|

131 |

|

171 |

|

|

154 |

|

139 |

|

122. |

|

154 |

154 |

|

|||||||

|

|

|

||||||||||||||||||||||||

200 |

|

|

142 |

|

126 |

|

165 |

|

|

148 |

|

136 |

|

118 |

|

148 |

148 |

|

||||||||

250 |

|

|

131 |

|

120 |

|

162 |

|

|

145 |

|

132 |

|

112 |

|

145 |

145 |

|

||||||||

300 |

|

|

125 |

|

108 |

|

151 |

|

|

134 |

|

119 |

|

100 |

|

134 |

134 |

|

||||||||

|

|

|

|

|

||||||||||||||||||||||

350 |

|

|

105 |

|

98 |

|

140 |

|

|

123 |

|

106 |

|

88 |

|

123 |

123 |

|

||||||||

|

|

|

|

|||||||||||||||||||||||

375 |

|

|

93 |

|

93 |

|

133 |

|

|

116 |

|

98 |

|

82 |

|

·108 |

116. .. |

|||||||||

Примечания |

: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1.При расчетных температурах ниже 20°С допускаемые напряжения принимать такими же, как при 20°С , при условии до'nустимо1·0 применения материала при данной температуре.

2.Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения.

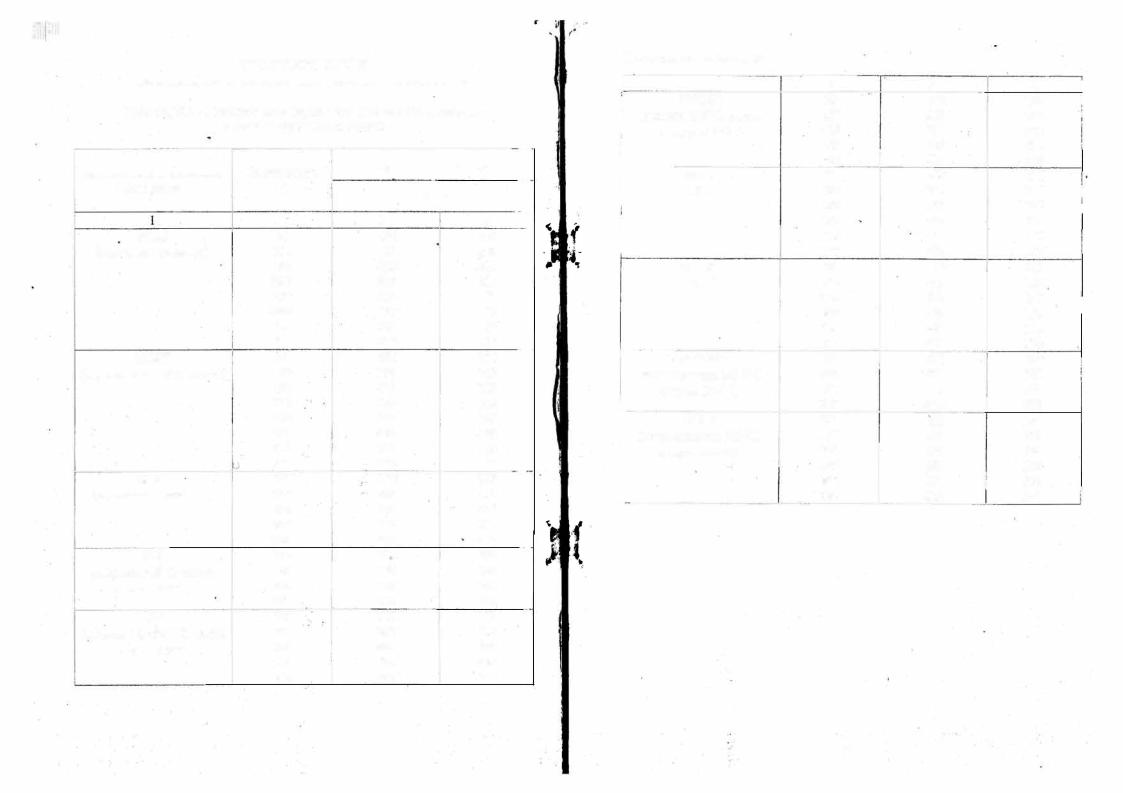

Таблица Е.2-Допускаемые напряжения для теплоустойчивых хромистых сталей

|

Расчетная |

температура |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

Допускаемое напряжение [cr], МПа, для сталей |

маро1< |

|

|||||||||||||||||||||||||||||

|

стенки |

сосуда ИЛИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

12ХМ |

12МХ |

|

I5XM |

15Х5М |

|

|

|

15Х5МУ |

|

||||||||||||||||||||||

|

аппарата, 0С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

147 |

|

|

147 |

|

|

155 |

146 |

|

|

|

|

|

|

|

240 |

|

|

|

|

|

||||

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

100 |

|

|

|

146 |

|

|

146 |

|

|

153 |

141 |

|

|

|

|

|

235 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

150 |

|

|

|

146 |

|

|

146 |

|

|

152 |

138 |

|

|

|

|

|

230 |

|

. . |

·'· |

|||||||||

|

|

200 |

|

|

|

|

145 |

|

|

145 |

|

|

152 |

134 |

|

|

|

|

|

225 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

. 145 |

|

|

145 |

|

|

|

|

|

|

|

|

|

|

|

|

220 |

|

|

|

|

|

||

|

|

|

|

250 |

|

|

|

|

|

|

|

152 |

127 |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

300 |

|

|

|

|

141 |

|

|

141 |

|

|

147 |

120 |

|

|

|

|

|

210 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

137 |

|

|

137 |

|

|

|

142 |

114 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

350 |

|

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|||||||||||||

|

|

|

|

375 |

|

|

|

135 |

|

|

135 |

|

|

140 |

|

110 |

|

|

|

|

180 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

400 |

|

|

|

132 |

|

|

132 |

|

|

137 |

105 |

|

|

|

170 |

|

|

|

|

|

|||||||||||

|

|

410 |

|

|

|

|

130 |

|

|

|

130 |

|

|

136 |

103 |

|

|

|

|

|

160 |

|

|

|

|

|

|||||||

|

|

420 |

|

|

|

129 |

|

|

129 |

|

|

135 |

101 |

|

|

|

|

|

150 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|