Определение прочности при растяжении

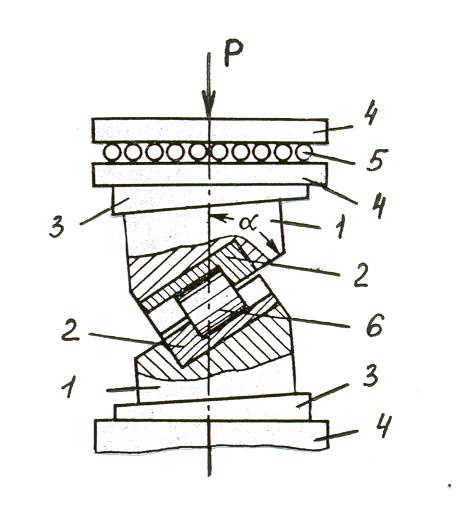

Цилиндрические образцы пород стандартных размеров (диаметром 40-50 мм с отношением высоты к диаметру, равным 0,9 – 1,1) могут быть использованы для определения предела прочности при растяжении р. Определение производят методом диаметрального сжатия (рисунок 2), в результате чего в образцах возникают растягивающие напряжения.

Рисунок 2 – Схема испытания на растяжение цилиндрического

образца методом раздавливания

Расчет предела прочности (р, МПа) производят по формуле Герца

р

= ,

(8)

,

(8)

где Р – разрушающее усилие, кгс;

d - диаметр образца см.

Результаты испытаний этим методом, как показывает опыт, отличаются высокой стабильностью.

Определение прочности при сдвиге Gсд

Прочность на сдвиг (срез) определяют в специальных стальных матрицах (рисунок 3, ГОСТ 21153.5-88). Образец находится в условиях среза со сжатием. При испытаниях важно обеспечить равномерное распределение усилия пресса по сечению испытуемого образца. Испытания проводят на цилиндрических образцах диаметром 42 0,1 мм, высотой 42 2,5 мм. Допуски на параллельность, выпуклость торцов, а также перпендикулярность их к образующей цилиндра ± 0,05 мм.

Углы наклона матриц 300, 450 и 600, клиньев 50, что позволяет менять угол наклона среза в пределах от 250 до 650 через каждые 50. Зазор между разъемными половинами матрицы при вложенном в нее образце должен иметь постоянную ширину не более 2 мм.

1 – матрицы; 2 – вкладыши; 3 – клинья; 4 – плиты; 5 – ролики;

6 - образец породы

Рисунок 3 – Определение прочности пород при сдвиге

Нормальное давление на плоскость среза и предел прочности при срезе Gср вычисляют по формулам

;

(9)

;

(9)

,

(10)

,

(10)

где Р – вертикальная максимальная разрушающая сила, кгс;

- угол между плоскостью среза и направлением действия силы Р,

градус;

d – диаметр образца, см;

h – высота образца, см.

Абразивность горных пород - это способность породы на забое скважины и бурового шлама изнашивать элементы долота, в том числе его вооружения. Слово абразивность, происходит от латинского слова “abrasio”, что означает соскабливание.

Оценка абразивности производится по изменению веса металлических стержней за время испытания.

Абразивные свойства горных пород определяются их литолого-петрографическими и механическими показателями. Такие характеристики, как твердость зерен породы, прочность связи между ними, их форма и размер, пористость и степень неоднородности пород представляют собой неуправляемые природные факторы, как бы в чистом виде характеризующие абразивность.

Чем легче отделяются зерна, тем быстрее обновляется абразивная поверхность и тем выше абразивный износ. Чем меньше будет прочность связи и зерна будут отрываться еще острыми, тем меньше будет абразивный износ.

Форма зерен: остроугольные зерна боле абразивны; окатанные – менее абразивные. Максимальные абразивные свойства имеют равномерно - зернистые породы.

Размер зерен влияет на абразивный износ через шероховатость горных пород. Больший размер зерен способствует большему абразивному износу. Зерна оставляют на инструменте более глубокие царапины.

По степени абразивности кристаллические горные породы можно расположить так: гипс < барит < доломиты < известняки < кремнистые породы < железистомагнезиальные породы < кварц и кварциты.

Из обломочных наиболее абразивны кварцевые песчаники и алевролиты. При одинаковом минералогическом составе абразивность обломочных пород обычно выше абразивности кристаллических горных пород. Это обусловлено характером шероховатости поверхности трения.

Чем больше пористость, крупнее обломки и остроугольнее их форма, тем больше шероховатость обломочной породы. С увеличением шероховатости уменьшается реальная площадь контакта металла с породой, возрастает контактное давление, которое может достигать твердости металла.

Абразивность обломочных пород возрастает с увеличением содержания в них кварца и уменьшением прочности цемента, связывающего минеральные зерна.

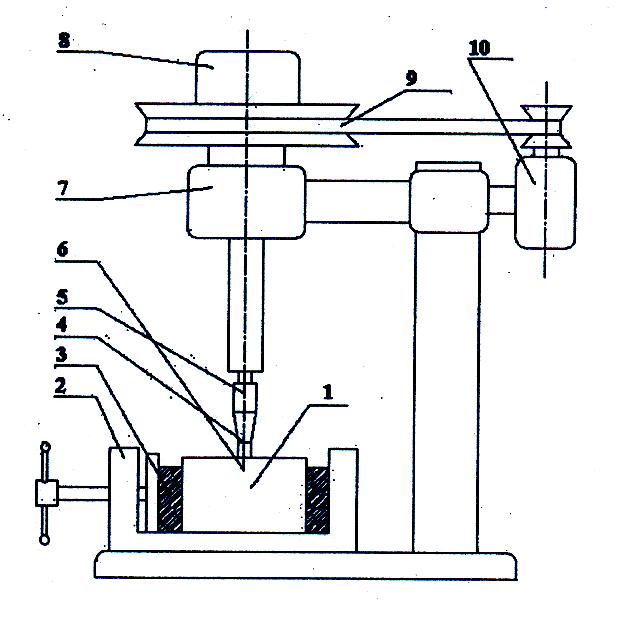

Схема установки по исследованию абразивности горных пород и общий вид приведены на рисунках 4 а, б.

Установка включает следующие узлы: тиски 1 и прокладки 2 для фиксации образца горной породы 3, эталонный стержень из некаленной стали, покрытый серебрянкой 4, патрон 5 для крепления эталонного стержня, шпиндель 6, корпус установки 7, дополнительный груз 8, клиноременная передача 9 и электродвигатель 10.

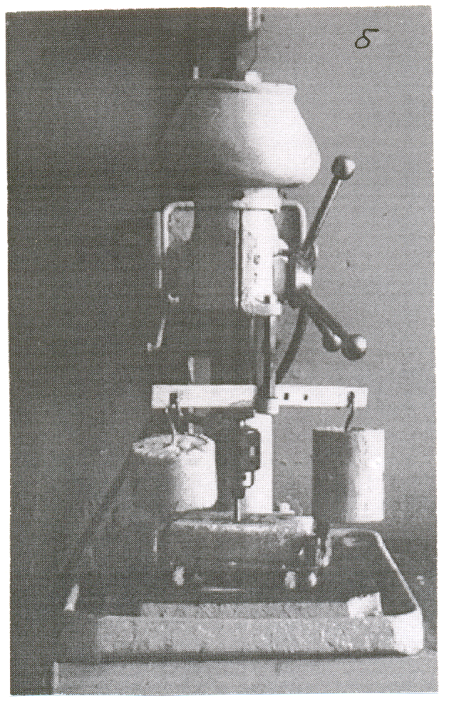

На фотографии общего вида установки показана модификация с нижним размещением груза.

Испытания проводятся при следующих режимных параметрах. Осевая нагрузка 150 Н (15 кг), скорость вращения стержня 6,7 с-1 (400 об/мин), длительность опыта 10 мин, диаметр стержней 0,008 м (8 мм), их длина 0,07 м (70 мм). Для равномерного износа стержня, во всех породах, в одном из его торцов высверливается отверстие диаметром 4 мм и глубиной 10-12 мм (торцовые поверхности перпендикулярны к оси).

а б

Рисунок 4 – Установка для определения абразивного износа

Образец породы должен иметь массу в пределах от 0,1 до 2 кг и при закреплении его в тисках верхняя поверхность образца должна занимать горизонтальное положение. Методика испытаний предусматривает истирание стержней на естественной поверхности образцов.

Подготовка опыта заканчивается взвешиванием стержня с точностью до 0,1 мг.