спхфу пособие Допуски и посадки для гладких соед Алферова, Ображей 2012

.pdf

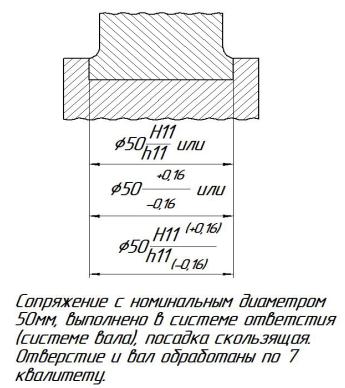

Рис. 8 (б). Нанесение размеров на сборочном чертеже

31

Рис. 8 (в). Нанесение размеров на сборочном чертеже

32

Рис. 9 (а, б). Пример нанесения размера соединения (в системе отверстия)

33

Рис. 9 (в). Пример нанесения размера соединения (в системе отверстия)

2.6. Отклонения размеров с неуказанными допусками

ЕСДП устанавливает предельные отклонения размеров, если эти отклонения не указываются непосредственно у размеров, а оговариваются общей записью на чертеже: «Неуказанные предельные отклонения размеров»: отверстий Н 14, валов h 14, прочих ± IT 12/2. Как правило, так обозначаются допуски несопрягаемых поверхностей.

3. ОБЩИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ПОСАДОК

Краткая характеристика и примеры применения посадок, относящиеся главным образом к предпочтительным посадкам в системе отверстия при размерах 1 – 500 мм.

Посадки с зазором. Скользящие посадки (сочетание отверстия Н с валом h) применяются главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку H6/h5 применяют для особо точного центрирования, например, для пиноли в корпусе бабки станка.

Посадку H7/h6 применяют:

а) для сменных зубчатых колес в станках; б) в соединениях с короткими рабочими ходами, например, для хвос-

товиков пружинных клапанов в направляющих втулках (применима также посадка H7/g6);

в) для соединения деталей, которые должны легко передвигаться при затяжке;

г) для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления);

д) для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку H8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8; H9/h8; H9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и другие детали, соединяющиеся с валом на шпонке; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных или редких поступательных и вращательных перемещениях (перемещающиеся зубчатые колеса, зубчатые торцевые муфты).

Посадку H11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов). для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник

35

во втулке пневматической сверлильной машины), точного направления или при коротких ходах (клапаны в клапанной коробке). Другие примеры применения:

•Соединение шатунной головки с шейкой коленчатого вала;

•Посадка клапанных коромысел в механизме распределения двигателя;

•Сменные кондукторные втулки;

•Для установки изделий на пальцах приспособлений.

В особо точных механизмах применяют посадки H6/g5 и даже H5/g4. Посадку H7/f7 применяют:

а)вподшипникахскольженияприумеренныхипостоянныхскоростях и нагрузках, в том числе в коробках скоростей, центробежных насосах; б) для вращающихся свободно на валах зубчатых колес, а также колес,

включаемых муфтами; в) для направления толкателей в двигателях внутреннего сгорания.

Более точную посадку этого типа – H6/f6 используют для точных подшипников, золотниковых пар гидравлических передач легковых автомобилей.

Посадки H8/f8; H8/f9; H9/g9 применяют для подшипников скольжения при нескольких или разнесенных опорах, для других подвижных соединений и центрирования при относительно невысоких требованиях к соосности (крупные подшипники в тяжелом машиностроении, посадки сцепных муфт, поршней в цилиндрах паровых машин, направление поршневых и золотниковых штоков в сальниках, центрирование крышек цилиндров).

Посадки H7/е7; Н7/е8; Н8/е8 и Н8/е9 применяют в подшипниках при высокой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках.

Посадки H8/d9; H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа H7/d8; H8/d8 применяют для крупных подшипников при высокой частоте вращения.

Из числа грубых посадок с зазором в 10-12 квалитетах наиболее предпочтительной является посадка H11/d11, применяемая для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

36

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие – если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка H7/n6 (типа глухой) дает наиболее прочные соединения, Примеры применения:

а) для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте;

б) посадка установочных колец на валах малых и средних электромашин;

в) посадка кондукторных втулок, установочных пальцев, штифтов. В приборостроении используется для передачи небольших нагрузок без дополнительного крепления (посадка осей, втулок, шкивов и др.).

Сборка производится под прессом.

Посадка H7/m6 (типа тугой) несколько слабее типа глухой (меньше натяги, повышается вероятность получения зазора), ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты. Но поле допуска m6 не вошло в число предпочтительных, так как перекрывается соседними полями n6 и k6.

Посадка H7/k6 (типа напряженной) в среднем дает незначительный зазор (1–5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), для втулок подшипников и вращающихся на валах зубчатых колес и др.

Посадка H7/j6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Более точные или грубые переходные посадки имеют примерно тот же характер, что и описанные одноименные посадки, и используются соответственно при высоких или пониженных требованиях к точности центрирования.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и пере-

37

дача нагрузки, а при наибольшем натяге – прочность деталей. Для применения посадок с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка.

ПосадкуH7/p6применяютприсравнительнонебольшихнагрузках(например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки H7/r6; H7/s6; H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматического двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных странах, нефтебуровом оборудовании и др.).

Посадки H7/и7 и H8/и8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадка H8/x8 и H8/z8 характеризуются относительно большими натягами и допусками натяга, применяются в тяжелонагруженных соединениях или при материалах с относительно небольшим модулем упругости.

Посадки с натягом высокой точности H6/z5; H6/r5; H6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например, посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски несопрягаемых размеров. Для несопрягаемых размеров допуски назначают по табл. 1 в зависимости от функциональных требований. Поля допусков обычно располагают в плюс для отверстий (обозначают буквой Н и номером квалитета, например, Н3, Н9, Н14), в минус для валов (обозначают буквой h и номером квалитета, например, h3, h9, h14) и симметрично относительно нулевой линии (плюс – минус половина допуска обозначают, например, ± IT23 ; ± IT29 ; ± IT214 ).

Симметричные поля допусков для отверстий могут быть обозначены буквами JS (например, JS 3, JS 9, JS 14), а для валов – буквами j (jS 3,

jS 9, jS 14).

Допуски по 12–17 квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности.

Многократно повторяющиеся предельные отклонения в этих квалитетах разрешается не указывать у размеров, а оговаривать общей записью.

4. ПОСАДКИ ОСНОВНЫХ ДЕТАЛЕЙ РЕДУКТОРА

Посадки основных деталей редуктора, а также шкивов, звездочек и муфт даны в табл. 7. При всех посадках для передач крутящего момента следует применять шпонки или шлицы.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

|

|

|

|

Посадки основных деталей редукторов |

||||||||||||||||

ЕСДП |

|

По ОСТ |

|

|

|

|

|

Примеры применения |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H 7 |

|

Прессовая |

|

|

|

|

|

A |

|

Зубчатые и червячные колеса на |

|||||||||

|

|

|

|

|

|

валы при тяжелых ударных на- |

|||||||||||||

|

|

|

|

Пр |

|||||||||||||||

|

r6 |

|

|

|

|

|

|

|

|

|

грузках. |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H7 |

|

Легкопрессовая |

|

|

А |

|

Зубчатые и червячные колеса и зуб- |

|||||||||||

|

p6 |

|

|

|

Пл |

чатые муфты на валы. Венцы чер- |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вячных колес на центр. |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

H 7 |

Глухая |

|

A |

|

|

|

|

|

Шестерни на валах электродвига- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

телей, фрикционные и кулачковые |

||||||

|

n6 |

|

|

Г |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

муфты, червячные венцы. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

H 7 |

|

Тугая |

|

A |

|

|

|

|

|

|

Конические шестерни и колеса при |

||||||||

|

|

|

|

|

|

|

частом демонтаже для уменьшения |

||||||||||||

m6 |

|

|

T |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

износа посадочных мест. |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

H 7 |

Скользящая |

|

A |

|

Стаканы под подшипники качения |

|||||||||||||

|

h6 |

|

|

в корпус, распорные втулки. |

|||||||||||||||

|

|

|

C |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

H 7 |

|

|

|

A3 |

|

|

|

|

|

|

|

|

|

|

Крышки торцевых узлов на под- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шипниках качения. |

|

|

h8 |

|

|

|

|

C3 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H8 |

; |

H 9 |

|

|

|

A3 |

|

|

|

|

|

|

|

|

|

|

Распорные кольца, сальники, валы, |

||

h8 |

h9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

под подшипники на конических за- |

||

|

|

|

C3 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

крепительных втулках. |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Отклонение |

Напряженная |

Внутренние кольца подшипников |

|||||||||||||||||

вала к6 |

подшипниковая H n |

качения на валы. |

|||||||||||||||||

Отклонение |

Скользящая |

Наружные кольца подшипников ка- |

|||||||||||||||||

отверстия |

|||||||||||||||||||

подшипниковая C n |

чения на валы. |

||||||||||||||||||

|

H7 |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

H 7 |

и |

H 7 |

|

A |

|

и |

A |

|

|

|

|

|

|

Шкивы и звездочки. |

|||||

js 6 |

h6 |

|

П |

|

C |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

H 7 |

и |

H 7 |

|

A |

|

и |

A |

|

|

|

|

|

|

Муфты. |

|||||

h6 |

m6 |

|

Г |

|

T |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

39

5. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

Параметры и характеристики шероховатости (совокупности микронеровностей на поверхности) регламентированы ГОСТ 2789-73, обозначения шероховатости на чертежах – ГОСТ 2.309-73.

ГОСТ 2789-73 устанавливает номенклатуру параметров и характеристик шероховатости, числовые значения параметров, а также способ задания требований к шероховатости поверхностей в технической нормативной документации.

ГОСТ 2789-73 устанавливает следующие параметры (рис. 10): 1. Rа – среднее арифметическое отклонение профиля;

2. Rz – высота неровностей профиля по десяти точкам; 3. Rmax – наибольшая высота неровностей профиля; 4. Sm – средний шаг неровностей; (по средней линии) 5. tр – относительная опорная длина профиля,

где p – значение уровня сечения профиля

6.S – шаг по выступам

Параметр Rа является предпочтительным, его значения приведены в табл. 8. Параметры Rz и Rmax приведены в табл. 9.

Таблица 8

РядызначенийсреднегоарифметическогоотклоненияпрофиляRa,мкм

|

|

|

10,0 |

|

1,00 |

|

|

0,100 |

|

0,010 |

||

|

100 |

|

||||||||||

|

80 |

|

8,0 |

|

|

0,80 |

|

|

0,080 |

|

0,008 |

|

63 |

|

|

6,3 |

|

|

0,63 |

|

0,063 |

|

– |

||

|

50 |

|

|

5,0 |

|

0,50 |

|

|

0,050 |

|

– |

|

|

40 |

|

4,0 |

|

|

|

|

|

0,040 |

|

– |

|

|

|

|

|

0,40 |

|

|||||||

32 |

|

|

|

|

|

0,32 |

|

0,032 |

|

– |

||

|

|

3,2 |

|

|||||||||

|

25 |

|

|

2,5 |

|

0,25 |

|

|

0,025 |

|

– |

|

|

20 |

|

2,0 |

|

|

|

|

|

0,020 |

|

– |

|

|

|

|

|

0,20 |

|

|||||||

16,0 |

|

|

|

|

|

0,160 |

|

0,016 |

|

– |

||

|

|

1,60 |

|

|||||||||

|

12,5 |

|

|

1,25 |

|

0,125 |

|

0,012 |

|

– |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: В рамки заключены предпочтительные значения параметров.

40