- •2.2 Расчет ступени 1-2 на контактную выносливость

- •2.3 Расчет ступени 1-2 на выносливость по напряжениям изгиба

- •2.4 Расчет ступени 2-3 на контактную выносливость

- •2.5 Расчет ступени 2-3 на выносливость по напряжениям изгиба

- •3. Разработка эскизного проекта редуктора

- •3.1 Предварительный расчет валов

- •Ведущий вал

- •Промежуточный вал

- •Ведомый вал

- •3.2 Предварительный выбор подшипников

- •5 X | .1 Проверка долговечности подшипников выходного вала

- •5.2 Уточненный расчет тихоходного вала

- •7. Выбор сорта масла

- •Список, использованной литературы

Министерство образования и науки Российской Федерации

Московский Энергетический Институт

(Технический Университет)

Кафедра основ конструирования машин

Расчетно-пояснительная записка к курсовому проекту на тему «Привод пластинчатого конвейера».

012.01.00.00 ПЗ

Студент: Янчук В. И.

Группа: ТФ-13-05

Консультант: Светлов Д. О.

МОСКВА 2008

Оглавление

Министерство образования и науки Российской Федерации 1

Московский Энергетический Институт 1

(Технический Университет) 1

Кафедра основ конструирования машин 1

Расчетно-пояснительная записка к курсовому проекту на тему «Привод пластинчатого конвейера». 1

012.01.00.00 ПЗ 1

Студент: Янчук В. И. 1

Группа: ТФ-13-05 1

МОСКВА 2008 1

Оглавление 2

Исходные данные 3

1. Кинематический расчет привода передачи 3

1.1 Определение частоты вращения звездочки конвейера 3

1.2 Определение общего передаточного числа привода и его составляющих 3

1.3 Определение частот вращения и крутящих моментов на валах 4

Определение крутящих моментов на валах 4

Определение частот вращения валов 4

Сводная таблица результатов расчета 4

1.4 Структурная схема редуктора 4

2. Расчет зубчатых колес редуктора 5

2.1 Выбор материалов 5

2.2 Расчет ступени 1-2 на контактную выносливость 6

2.3 Расчет ступени 1-2 на выносливость по напряжениям изгиба 7

2.4 Расчет ступени 2-3 на контактную выносливость 8

2.5 Расчет ступени 2-3 на выносливость по напряжениям изгиба 10

3. Разработка эскизного проекта редуктора 12

3.1 Предварительный расчет валов 12

Ведущий вал 12

Промежуточный вал 13

Ведомый вал 14

3.2 Предварительный выбор подшипников 15

3.3 Конструктивные размеры шестерен и колес 15

Ступень 1-2 15

Ступень 2-3 15

3.4 Конструктивные размеры корпуса редуктора 15

5.1 Проверка долговечности подшипников выходного вала 17

5.2 Уточненный расчет тихоходного вала 19

5.3 Проверка прочности шпоночных соединений 20

Ведущий вал. 20

Промежуточный вал. 20

Тихоходный вал. 20

5.4 Расчет срезного штифта для предохранительной муфты 21

6. Подбор и анализ посадок 22

7. Выбор сорта масла 23

Список, использованной литературы 24

Исходные данные

1) мощность электродвигателя

![]() кВт;

кВт;

2) частота вращения вала электродвигателя

![]() об/мин;

об/мин;

3) линейная скорость конвейера

![]() м/с;

м/с;

4) число зубьев ведущей звездочки

конвейера

![]() ;

;

5) шаг ведущей звездочки конвейера

![]() мм.

мм.

1. Кинематический расчет привода передачи

1.1 Определение частоты вращения звездочки конвейера

Формула для определения частоты вращения:

![]() ,

,

где V (м/с) – скорость

цепи конвейера,

![]() –

число зубьев ведущей звездочки конвейера,

–

число зубьев ведущей звездочки конвейера,

![]() (мм) – шаг ведущей звездочки.

(мм) – шаг ведущей звездочки.

![]() об/мин.

об/мин.

1.2 Определение общего передаточного числа привода и его составляющих

Определяем общее передаточное число привода по формуле:

![]() ,

,

где

![]() –

частота вращения вала электродвигателя,

–

частота вращения вала электродвигателя,

![]() –

частота вращения исполнительных органов.

–

частота вращения исполнительных органов.

![]()

Общее передаточное число привода:

![]() .

.

Передаточное число конвейера

![]() .

.

Передаточное число редуктора:

![]() .

.

Принимаем передаточное число открытой

передачи

![]() ,тогда:

,тогда:

![]() .

.

Определяем передаточные числа быстроходной и тихоходной ступеней редуктора:

![]()

Принимаем

![]()

![]()

Принимаем

![]()

1.3 Определение частот вращения и крутящих моментов на валах

Определение крутящих моментов на валах

а) электродвигателя

![]() Н∙мм;

Н∙мм;

б) ведущем валу редуктора

![]() Н∙мм;

Н∙мм;

в) промежуточном валу редуктора

![]() Н∙мм;

Н∙мм;

г) тихоходном валу редуктора

![]() Н∙мм.

Н∙мм.

Определение частот вращения валов

а) ведущего вала редуктора:

![]() об/мин;

об/мин;

б) промежуточного вала редуктора:

![]() об/мин;

об/мин;

в) тихоходного вала редуктора:

![]() об/мин.

об/мин.

Сводная таблица результатов расчета

Таблица 1. Значения крутящих моментов и частот вращения валов

|

№ вала по кинематической схеме |

Крутящий момент, Н∙мм |

Частота вращения вала, об/мин |

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

1.4 Структурная схема редуктора

![]()

![]()

![]()

Рис. 1. Структурная схема редуктора

2. Расчет зубчатых колес редуктора

2.1 Выбор материалов

Т.к. в задании нет особых требований к габаритам передачи, выбираем материалы со средними характеристиками для обоих ступеней редуктора:

для шестерен: сталь 45, термическая обработка – улучшение, твердость HB 230;

для колес: сталь 45, термическая обработка – улучшение, твердость HB 200;

Допускаемые контактные напряжения для каждого из элементов ступени рассчитываются по формуле:

![]() ,

,

где

![]() –

предел контактной выносливости при

базовом числе циклов,

–

предел контактной выносливости при

базовом числе циклов,

![]() –

коэффициент долговечности,

–

коэффициент долговечности,

![]() ;

;

![]() –

коэффициент безопасности,

–

коэффициент безопасности,

![]() .

.

Для углеродистых сталей с твердостью поверхностей зубьев менее HB 350 и термической обработкой (улучшением) предел контактной выносливости:

![]() .

.

Для косозубых колес расчетное допускаемое контактное напряжение рассчитывается по формуле:

![]() ;

;

для шестерен:

![]() МПа;

МПа;

для колес:

![]() МПа.

МПа.

Тогда расчетное допускаемое контактное напряжение:

![]() МПа.

МПа.

Требуемое условие

![]() выполнено.

выполнено.

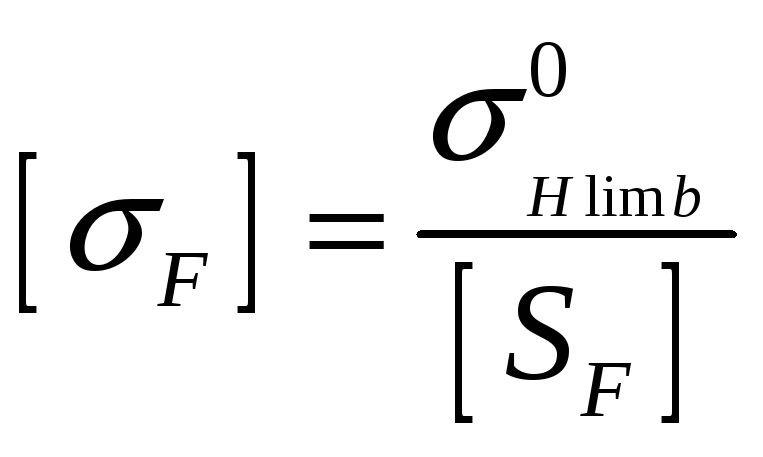

Допускаемые напряжения изгиба для каждого из элементов ступени рассчитываются по формуле:

,

,

где

![]() –

предел выносливости при отнулевом цикле

изгиба,

–

предел выносливости при отнулевом цикле

изгиба,

![]() –

коэффициент безопасности,

–

коэффициент безопасности,

![]() ,

где

,

где

![]() – коэффициент, учитывающий нестабильность

материалов зубчатых колес,

– коэффициент, учитывающий нестабильность

материалов зубчатых колес,

![]() ([1]

с.44 табл. 3.9), а

([1]

с.44 табл. 3.9), а

![]() –

коэффициент, учитывающий способ получения

заготовки, для поковок и штамповок

–

коэффициент, учитывающий способ получения

заготовки, для поковок и штамповок

![]() ([1] c. 44).

([1] c. 44).

Для углеродистых сталей с твердостью поверхностей зубьев менее HB 350 и термической обработкой (улучшением) предел выносливости при отнулевом цикле изгиба:

![]() .

.

Таким образом значения напряжений изгиба:

для шестерен:

![]() МПа;

МПа;

для колес:

![]() МПа.

МПа.

2.2 Расчет ступени 1-2 на контактную выносливость

Принимаем коэффициент

![]() ,

учитывающий неравномерность распределения

нагрузки по ширине венца

,

учитывающий неравномерность распределения

нагрузки по ширине венца

![]() из-за несимметричного расположения

зубчатого колеса и шестерни относительно

опор. ([1] с. 32, табл. 3.1)

из-за несимметричного расположения

зубчатого колеса и шестерни относительно

опор. ([1] с. 32, табл. 3.1)

Принимаем для косозубых колес коэффициент

ширины венца по межосевому расстоянию

![]() .

([1] с.36)

.

([1] с.36)

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев вычисляется по формуле:

мм,

мм,

где для косозубых колес

![]() ([1] c.32), а передаточное

число быстроходной ступени редуктора

([1] c.32), а передаточное

число быстроходной ступени редуктора

![]() .

.

Ближайшее значение межосевого расстояния

по ГОСТ 2185-66

![]() мм

([1] с.36).

мм

([1] с.36).

Нормальный модуль зацепление принимаем по следующей рекомендации:

![]() мм;

мм;

Принимаем по ГОСТ 9563-60*

![]() ([1] с.36).

([1] с.36).

Примем предварительно угол наклона

зубьев

![]() и определим числа зубьев шестерни и

колеса:

и определим числа зубьев шестерни и

колеса:

![]() .

.

![]()

Принимаем

![]() ,

а

,

а

![]() .

.

Уточненное значение угла наклона зубьев:

![]()

![]()

Основные размеры шестерни и колеса:

– диаметры делительные:

![]() мм;

мм;

![]() мм;

мм;

проверка:![]() мм.

мм.

– диаметры вершин зубьев:

![]() мм;

мм;

![]() мм.

мм.

– диаметры минимальные:

![]() мм;

мм;

![]() мм.

мм.

– ширины:

колеса:

![]() мм;

мм;

шестерни:

![]() мм.

мм.

Определяем коэффициент ширины шестерни по диаметру:

![]() .

.

Окружная скорость колес и степень точности передачи:

![]() м/с.

м/с.

При такой скорости для косозубых колес принимаем 8-ую степень точности ([1] с.32).

Коэффициент нагрузки:

![]() .

.

Принимаем при

![]() ,

твердости

,

твердости

![]() и несимметричном расположении колес

относительно опор

и несимметричном расположении колес

относительно опор

![]() ([1] с.39 табл. 3.5).

([1] с.39 табл. 3.5).

Принимаем при

![]() м/с

и 8-ой степени точности

м/с

и 8-ой степени точности

![]() ([1] с.39 табл. 3.4).

([1] с.39 табл. 3.4).

Принимаем для косозубых колес, при

окружной скорости

![]() м/с

и твердости

м/с

и твердости

![]()

![]() ([1] с.40 табл. 3.6)

([1] с.40 табл. 3.6)

Таким образом:

![]()

Проверка контактных напряжений:

МПа

МПа![]() =410

=410

Силы, действующие в зацеплении:

– окружная

![]() Н;

Н;

– радиальная

![]() Н,

Н,

здесь

![]() – угол зацепления в нормальном сечении,

– угол зацепления в нормальном сечении,

![]() ;

;

– осевая

![]() Н.

Н.

2.3 Расчет ступени 1-2 на выносливость по напряжениям изгиба

Принимаем коэффициент концентрации

нагрузки при

![]() ,

твердости

,

твердости

![]() и несимметричном расположении зубчатых

колес относительно опор

и несимметричном расположении зубчатых

колес относительно опор

![]() ([1] с.43 табл. 3.7).

([1] с.43 табл. 3.7).

Принимаем коэффициент динамичности

нагрузки при

![]() м/с,

твердости

м/с,

твердости

![]() и 8-ой степени точности

и 8-ой степени точности

![]() ([1] с.43 табл. 3.8).

([1] с.43 табл. 3.8).

Таким образом коэффициент нагрузки:

![]() .

.

Для определения коэффициентов

![]() ,

учитывающих форму зуба шестерни и

колеса, необходимо определить эквивалентные

числа зубьев:

,

учитывающих форму зуба шестерни и

колеса, необходимо определить эквивалентные

числа зубьев:

у шестерни:

![]() ;

;

у колеса:

![]() .

.

Тогда:

![]() ,

,

![]() ([1] с. 42).

([1] с. 42).

Находим отношения

![]() :

:

для шестерни

![]() ;

;

для колеса

![]() .

.

Дальнейший расчет следует вести для зубчатого колеса, т.к. для него найденное отношение меньше.

Определяем коэффициенты

![]() и

и

![]() :

:

![]()

![]() ,

,

где

![]() – коэффициент торцевого перекрытия,

– коэффициент торцевого перекрытия,

![]() ([1]

с. 47), n – степень

точности передачи.

([1]

с. 47), n – степень

точности передачи.

Проверяем прочность зуба колеса по формуле:

![]() МПа

МПа![]() МПа

МПа

2.4 Расчет ступени 2-3 на контактную выносливость

Принимаем коэффициент

![]() ,

учитывающий неравномерность распределения

нагрузки по ширине венца

,

учитывающий неравномерность распределения

нагрузки по ширине венца

![]() из-за несимметричного расположения

зубчатого колеса и шестерни относительно

опор. ([1] с. 32, табл. 3.1)

из-за несимметричного расположения

зубчатого колеса и шестерни относительно

опор. ([1] с. 32, табл. 3.1)

Принимаем для косозубых колес коэффициент

ширины венца по межосевому расстоянию

![]() .

([1] с.36)

.

([1] с.36)

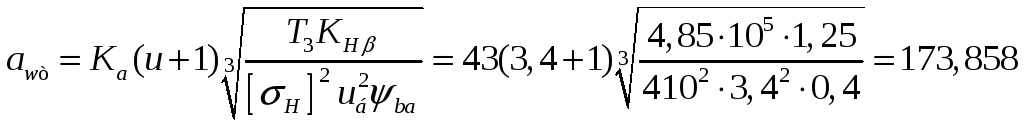

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев вычисляется по формуле:

мм,

мм,

где для косозубых колес

![]() ([1] c.32), а передаточное

число быстроходной ступени редуктора

([1] c.32), а передаточное

число быстроходной ступени редуктора

![]() .

.

Ближайшее значение межосевого расстояния

по ГОСТ 2185-66

![]() мм

([1] с.36).

мм

([1] с.36).

Нормальный модуль зацепление принимаем по следующей рекомендации:

![]() мм;

мм;

Принимаем по ГОСТ 9563-60*

![]() ([1] с.36).

([1] с.36).

Примем предварительно угол наклона

зубьев

![]() и определим числа зубьев шестерни и

колеса:

и определим числа зубьев шестерни и

колеса:

![]() .

.

![]()

Принимаем

![]() ,

а

,

а

![]() .

.

Уточненное значение угла наклона зубьев:

![]()

![]()

Основные размеры шестерни и колеса:

– диаметры делительные:

![]() мм;

мм;

![]() мм;

мм;

проверка:![]() мм.

мм.

– диаметры вершин зубьев:

![]() мм;

мм;

![]() мм.

мм.

– диаметры минимальные:

![]() мм;

мм;

![]() мм.

мм.

– ширины:

колеса:

![]() мм;

мм;

шестерни:

![]() мм.

мм.

Определяем коэффициент ширины шестерни по диаметру:

![]()

Окружная скорость колес и степень точности передачи:

![]() м/с.

м/с.

При такой скорости для косозубых колес принимаем 8-ую степень точности ([1] с.32).

Коэффициент нагрузки:

![]() .

.

Принимаем при

![]() ,

твердости

,

твердости

![]() и несимметричном расположении колес

относительно опор

и несимметричном расположении колес

относительно опор

![]() ([1] с.39 табл. 3.5).

([1] с.39 табл. 3.5).

Принимаем при

![]() м/с

и 8-ой степени точности

м/с

и 8-ой степени точности

![]() ([1] с.39 табл. 3.4).

([1] с.39 табл. 3.4).

Принимаем для косозубых колес, при

окружной скорости

![]() м/с

и твердости

м/с

и твердости

![]()

![]() ([1] с.40 табл. 3.6)

([1] с.40 табл. 3.6)

Таким образом:

![]()

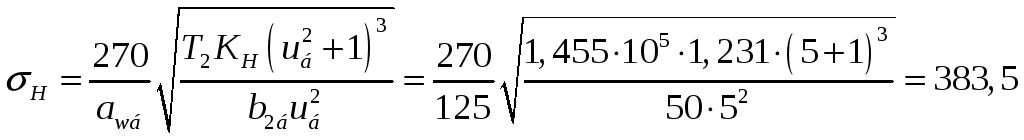

Проверка контактных напряжений:

МПа

МПа![]()

Силы, действующие в зацеплении:

– окружная

![]() Н;

Н;

– радиальная

![]() Н,

Н,

здесь

![]() – угол зацепления в нормальном сечении,

– угол зацепления в нормальном сечении,

![]() ;

;

– осевая

![]() Н.

Н.