|

Оглавление |

|

|

|

|

|

0. Введение............................................................................................................. |

5 |

|

1. Проектирование фасонного призматического резца...................................... |

6 |

|

1.1. Нумерация поверхностей детали............................................................... |

6 |

|

1.2. Определение размеров детали с симметричными допусками................ |

7 |

|

1.3. Определение рабочих размеров режущих кромок резца в осевой плоскости................................................................................................................ |

8 |

|

1.4. Выбор углов резца в главной секущей плоскости................................... |

9 |

|

1.5. Определение геометрии режущих кромок в нормальном сечении рез-ца аналитическим способом.................................................................................. |

10 |

|

1.6. Определение геометрии режущих кромок в нормальном сечении рез-ца графическим способом..................................................................................... |

13 |

|

1.7. Определение размеров резца в связи с измерительными базами........... |

13 |

|

1.8. Определение дополнительных режущих кромок..................................... |

15 |

|

1.9. Конструирование резца.............................................................................. |

15 |

|

1.10. Проектирование шаблона и контршаблона............................................ |

16 |

|

1.11. Конструирование резцедержателя для фасонного резца...................... |

17 |

|

2. Проектирование круглой протяжки................................................................. |

17 |

|

2.1. Определение основных характеристик..................................................... |

18 |

|

2.2. Определение размеров хвостовика........................................................... |

18 |

|

2.3. Определение геометрии протяжки............................................................ |

18 |

|

2.4. Определение режимов резания.................................................................. |

19 |

|

2.5. Определение размеров зубьев................................................................... |

19 |

|

2.6. Определение сил резания........................................................................... |

20 |

|

2.7. Определение размеров протяжки.............................................................. |

21 |

|

3. Проектирование червячной модульной фрезы............................................... |

23 |

|

3.1. Определение основных характеристик..................................................... |

23 |

|

3.2. Определение размеров и геометрии режущей части............................... |

23 |

|

3.3. Определение основных размеров.............................................................. |

26 |

|

Заключение............................................................................................................. |

28 |

|

Список использованных источников................................................................... |

29 |

Введение

В настоящее время огромная часть продукции производства, как и многие годы ранее, частично или полностью изготавливается с использованием металлорежущих инструментов, которые применяются как в заготовительных, так и отделочных операциях технологических процессов. Бесчисленное многообразие конструктивных вариантов инструментов позволяет получать изделия практически любой сложности и конфигурации.

Основными задачами проектирования современного режущего инструмента являются совершенствования его геометрии, особенно при проектировании зубо- и резьбообрабатывающего инструмента и другого фасонного инструмента, и увеличение стойкости инструмента путём разработки новых сплавов.

В данном курсовом проекте необходимо произвести расчёт:

-

фасонного призматического резца;

-

круглой протяжки;

-

модульной червячной фрезы.

-

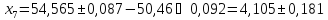

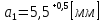

Проектирование фасонного призматического резца

Фасонные резцы представляют собой резцы, повторяющие своей геометрией контур обрабатываемой детали. Применяются в серийном и массовом производстве в виду дороговизны и длительности своего производства. Способны обеспечить точность по 8–12 квалитетам.

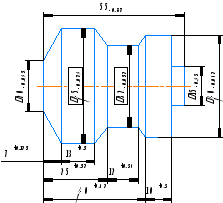

Рисунок 1 – Деталь

Деталь представляет собой тело вращения, на поверхности которой имеется четыре цилиндрических, три конических и одна торцовая поверхность. Материал детали – латунь Л63.

-

Нумерация поверхностей детали

Нумерация производится в порядке удаления поверхности от оси детали.

Рисунок 2 – Нумерация поверхностей детали

-

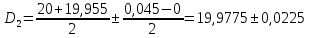

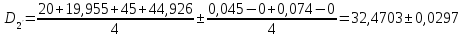

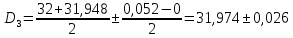

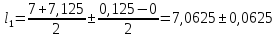

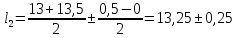

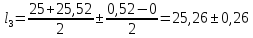

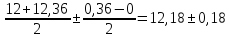

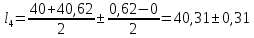

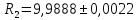

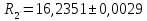

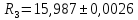

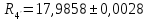

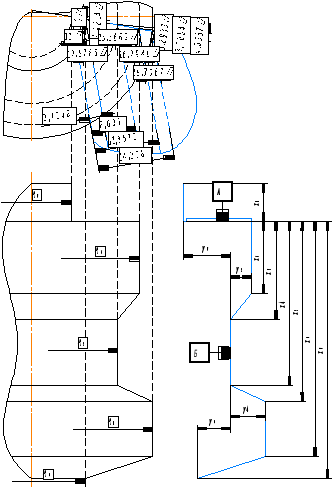

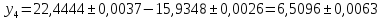

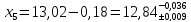

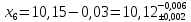

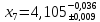

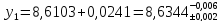

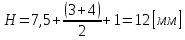

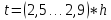

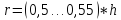

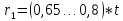

Определение размеров детали с симметричными допусками

|

|

|

(1) |

;

;

;

;

;

;

;

;

Рисунок 3 – Размеры детали с симметричными допусками

;

;

;

;

;

;

.

.

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

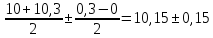

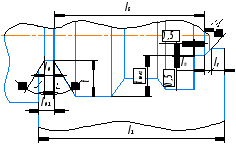

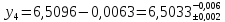

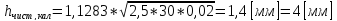

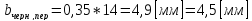

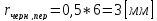

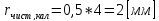

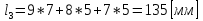

Определение рабочих размеров режущих кромок резца в осевой плоскости

Допуски на изготовление резцов обычно принимают 20% от допусков на соответствующие размеры детали.

Рисунок 4 – Размеры режущей кромки резца в осевой плоскости

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

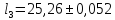

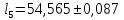

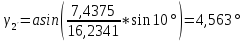

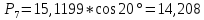

Выбор углов резца в главной секущей плоскости

Латунь Л63, из которой изготавливается деталь, является мягким материалом и поэтому резцу для её обработки требуются большие положительные передний и задний углы. Для резцов из быстрорежущей стали Р6М5 они могут быть равны [1, 130 с., т. 3.48]:

;

;

;

;

;

;

.

.

-

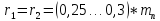

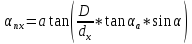

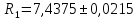

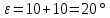

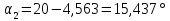

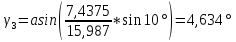

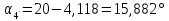

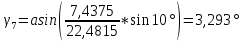

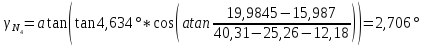

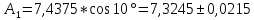

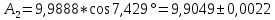

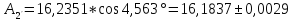

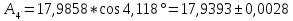

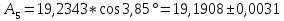

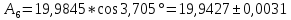

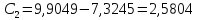

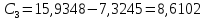

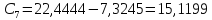

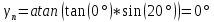

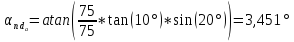

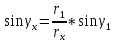

Определение геометрии режущих кромок в нормальном сечении резца аналитическим способом [1, 138-139 с.]

|

|

|

(2) |

.

.

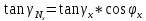

|

|

|

(3) |

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

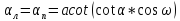

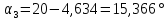

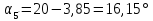

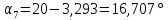

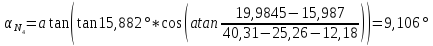

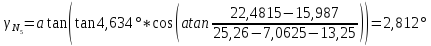

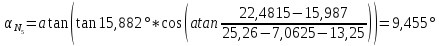

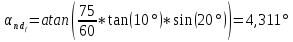

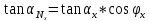

На конических поверхностях необходимо проверить уменьшенный задний угол в сечении нормальном режущей кромке.

|

|

|

(4) |

|

|

где: |

φ – половина угла конуса. |

||

;

;

;

;

;

;

;

;

;

;

.

.

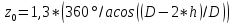

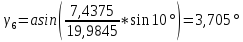

При переднем угле в 10º отклонение допусков радиусов от допусков профиля резца в плоскости передней поверхности ~1,5%.

|

|

|

(5) |

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

– радиальный

прогиб на участке 2–7;

– радиальный

прогиб на участке 2–7;

– радиальный

прогиб на участке 3–7;

– радиальный

прогиб на участке 3–7;

– радиальный

прогиб на участке 3–6.

– радиальный

прогиб на участке 3–6.

|

|

|

(6) |

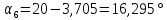

;

;

;

;

;

;

.

.

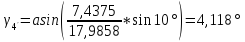

Рисунок 5 – Геометрические параметры режущей части резца

|

|

|

(7) |

;

;

;

;

;

;

.

.

-

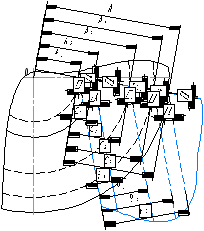

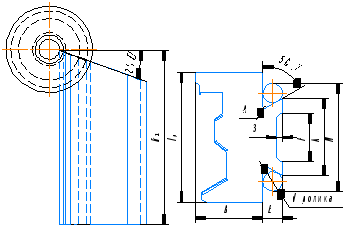

Определение геометрии режущих кромок в нормальном сечении резца графическим способом (рис. 6)

Определение геометрии фасонного резца графическим способом заключается в проецировании поверхности детали на режущей кромке на плоскость ортогональную к задней поверхности резца.

Полученные размеры резца соответствуют значениям, полученным аналитическим способом.

-

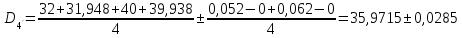

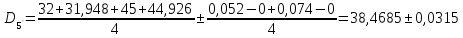

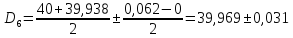

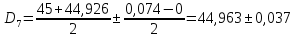

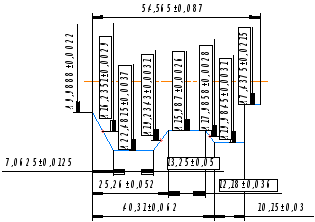

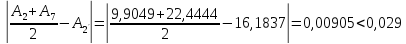

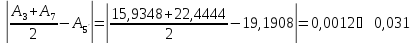

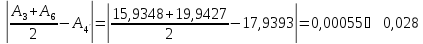

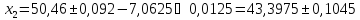

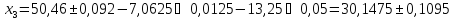

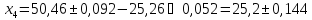

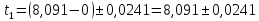

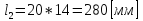

Определение размеров резца в связи с измерительными базами [2, 22 с., ф. 3.6-3.7]

|

|

|

(8) |

|

|

где: |

AΣ max,min,ср – максимальный (минимальный, средний) размеры замыкающего звена; |

||

|

|

Aув max,min,ср – максимальный (минимальный, средний) размеры увеличивающих звеньев; |

||

|

|

Aум min,max,ср – минимальный (максимальный, средний) размеры уменьшающих звеньев. |

||

Для нахождения всех размеров необходимо уменьшить наибольшие допуски.

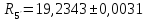

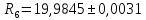

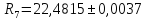

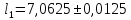

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Рисунок 6 – Геометрические параметры режущей части резца

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

Определение дополнительных режущих кромок

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 7 – дополнительные режущие кромки резца

-

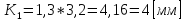

Конструирование резца [1, 132 с., т. 3.49]

|

|

|

Рисунок 8 – Конструкция резца

-

Проектирование шаблона и контршаблона

За номинальные размеры шаблона и контршаблона принимаются размеры резца, исполнение которых обеспечит наибольшую массу резца. Допуски на размеры шаблона назначаются в его тело равными 10% допуска на размер резца, допуски на размеры контршаблона назначаются симметричными.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

Конструирование резцедержателя для фасонного резца

Резец устанавливается в резцедержатель зажимом ласточкина хвоста. Положение резца по высоте задаётся регулировочным винтом.

-

Проектирование круглой протяжки

Протяжки представляют собой многолезвийный ступенчатый режущий инструмент, предназначенный для обработки фасонных поверхностей. Применяются в серийном и массовом производстве в виду дороговизны и длительности своего производства. Способны обеспечить точность до 6 квалитета и шероховатость до Ra0,32.

Рисунок 9 – Отверстие

|

Таблица 1 – Исходные данные |

|||

|

Заготовка |

Характеристика |

Станок |

Характеристика |

|

Материал детали |

Сталь 20 |

Тип |

Протяжной |

|

Твёрдость |

HB 163 |

Модель |

7А510 |

|

Термообработка |

высокий отпуск |

Тяговая сила, кН |

100 |

|

Предварительная обработка |

механическая |

Диапазон скоростей, м/мин |

1,5...13 |

|

Продолжение таблицы 1 |

|||

|

Предварительный размер, мм |

Ø36(+0,3) |

Длина протягивания, мм |

30 |

|

Требуемый размер, мм |

Ø38H7(+0,025) |

Длина хода штока, мм |

100...1250 |

|

Требуемая шероховатость, мкм |

Ra1,25 |

Состояние станка |

новый |

-

Определение основных характеристик

Группа обрабатываемости материала – I [3, 541 с., т. 8.1].

Группа качества требуемой поверхности – 1 [3, 542 с., т. 8.2].

Материал режущей части протяжки – сталь Р6М5 [3, 543 с.].

Материал хвостовиков протяжки – сталь 40Х [3, 543 с.].

-

Определение размеров хвостовика [4, т. 2]

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 10 – Размеры хвостовика протяжки

-

Определение геометрии протяжки

Углы в главной секущей плоскости [5, пр. 1]

|

|

|

|

|

|

|

|

|

-

Определение режимов резания [3, 547 с., т. 8.7-8.9]

;

;

;

;

;

;

;

;

.

.

-

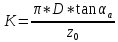

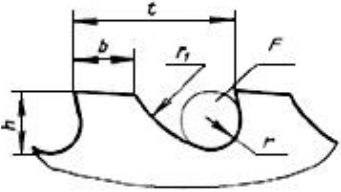

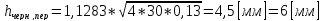

Определение размеров зубьев [5, пр. 2, т. 1]

Рисунок 11 – Форма и размеры профиля зубьев

Высота зубьев [3, 549 с.].

|

|

|

(9) |

|

|

где: |

K – коэффициент заполнения стружечной канавки. |

||

;

;

.

.

Шаг зубьев [3, 550 с.]

|

|

|

(10) |

;

;

.

.

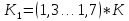

Толщина зубьев [3, 550 с.]

|

|

|

(11) |

;

;

.

.

Радиус на передней и задней поверхностях зубьев [3, 550 с.]

|

|

|

(12) |

;

;

.

.

|

|

|

(13) |

;

;

.

.

Рисунок 12 – шаги чистовых и калибрующих зубьев [5, пр. 2, т. 2]

|

|

|

|

-

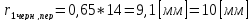

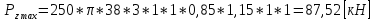

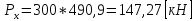

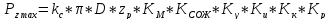

Определение сил резания

Максимальная сила протягивания [3, 554]

|

|

|

(14) |

|

|

где: |

Pz msx – максимальная сила протягивания; |

||

|

|

kc – удельная сила резания при протягивании; |

||

|

|

zр – наибольшее количество одновременно работающих зубьев; |

||

|

|

KМ – коэффициент, учитывающий влияние обрабатываемого материала; |

||

|

|

KСОЖ – коэффициент, учитывающий влияние СОЖ; |

||

|

|

Kγ – коэффициент, учитывающий влияние переднего угла; |

||

|

|

Kи – коэффициент, учитывающий влияние износа зубьев; |

||

|

|

Kк – коэффициент, учитывающий влияние группы качества протягиваемого отверстия; |

||

|

|

Kр – коэффициент, учитывающий влияние способа разделения стружки. |

||

.

.

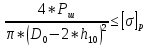

Сила, допустимая прочностью хвостовика [3, 545 с.]

|

|

|

(15) |

|

|

где: |

Pх – сила, допускаемая прочностью хвостовика; |

||

|

|

[σ]р – допустимое напряжение при растяжении; |

||

|

|

Fос – площадь опасного сечения хвостовика. |

||

.

.

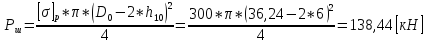

Сила, допустимая прочностью шейки перед первым зубом [3, 553 с.]

|

|

|

(16) |

|

|

где: |

Pш – сила, допускаемая прочностью шейки; |

||

.

.

-

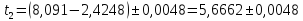

Определение размеров протяжки [5, т. 1]

Количество групп пар зубьев [3, 561 с.]

|

|

|

(17) |

;

;

;

;

;

;

.

.

Заданным условиям соответствует протяжка 2400-0307 ГОСТ 20365-74.

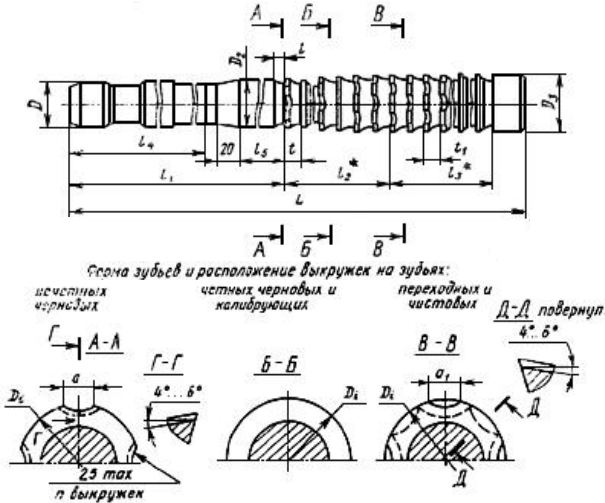

Рисунок 13 – Размеры круглой протяжки

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

Проектирование червячной модульной фрезы

Червячные модульные фрезы представляют собой зубообрабатывающий инструмент, имитирующий обкат заготовки зубчатого колеса зубчатой рейкой. В силу своей универсальности применяются в любом типе производства. Способны производить колёса до 5 степени точности (прецизионные фрезы).

|

Таблица 2 – Исходные данные |

|||

|

Характеристика |

Величина |

Характеристика |

Величина |

|

Тип фрезы |

Общего назначения |

Число заходов |

1 |

|

Модуль m, мм |

3 |

Направление нарезки |

Правое |

|

z |

28 |

Признак фрезы |

Чистовая |

|

Угол зацепления αω, º |

20 |

Метод профилирования |

Осевое |

-

Определение основных характеристик

Материал фрезы – сталь Р6М5 [3, 839 с.];

Конструктивное исполнение – цельная [3, 840 с.];

Класс точности – AA [3, 840 с.].

-

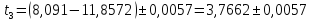

Определение размеров и геометрии режущей части [3, 945-953 с.]

Высота головки зуба фрезы:

|

|

|

(18) |

|

|

где: |

mn0 – модуль в нормальном сечении. |

||

.

.

Высота ножки зуба фрезы:

|

|

|

(19) |

.

.

Высота профиля зуба фрезы:

|

|

|

(20) |

.

.

Радиусы закруглений на головке и ножке зубьев:

|

|

|

(21) |

;

;

.

.

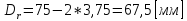

Диаметр делительного цилиндра фрезы:

|

|

|

(22) |

.

.

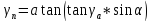

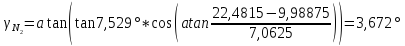

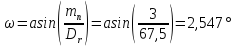

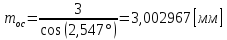

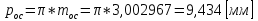

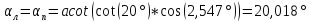

Угол подъёма витка фрезы на делительной окружности:

|

|

|

(23) |

|

|

|

(24) |

.

.

Осевой модуль фрезы:

.

.

Осевой шаг фрезы:

|

|

|

(25) |

.

.

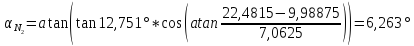

Угол профиля зуба в осевом сечении:

|

|

|

(26) |

.

.

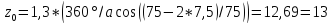

Число зубьев фрезы:

|

|

|

(27) |

.

.

Передний угол в сечении главной секущей плоскости:

;

;

|

|

|

(28) |

;

;

Задний угол в сечении главной секущей плоскости:

;

;

|

|

|

(29) |

;

;

.

.

Величина затылования:

|

|

|

(30) |

|

|

|

(31) |

;

;

.

.

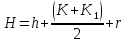

Глубина канавки:

|

|

|

(32) |

|

|

где: |

r – радиус закругления дна канавки. |

||

.

.

Угол профиля канавки:

.

.

Толщина основания зуба:

.

.

;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; .

. ;

; ;

; ;

; ;

; ;

; .

. ;

; .

. ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; .

. ;

; ;

; ;

; ;

; .

.

;

; ;

; .

.

;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; .

. ;

;