МАТЕРІАЛОЗНАВСТВО(судноперевізники)

.pdfГлава 2 СПЛАВИ ЗАЛІЗА З ВУГЛЕЦЕМ

2.1 Основні структури залізовуглецевих сплавів

Важливою властивістю залізовуглецевих сплавів є те, що вони в залежності від вмісту в них вуглецю, температури нагрівання та швидкості охолодження здатні мати різні структури. Змінюючи структуру, можна одержати найрізноманітніші фізико-механічні властивості сплавів. Здатність сплавів утворювати різні структури основана на тому, що твердий розчин впровадження вуглецю в γ–залізі, так званий аустеніт, нестійкий і здатний існувати переважно при високих температурах. Охолоджуючись, аустеніт розпадається в залежності від швидкості охолодження і перетворюється на інші структури.

При повільному охолодженні в результаті розпаду аустеніту утворюється ферит та цементит, з яких одержуються перліт та ледебурит. В особливих умовах, наприклад, при великій місткості кремнію, утворюється вільний графіт (вуглець відпалу).

Аустеніт – твердий розчин впровадження вуглецю в γ–залізо з гранецентрованою кубічною граткою. Максимальна розчинність вуглецю при 1147 °С складає 2,14 %. Із зниженням температури розчинність вуглецю зменшується і при 727 °С складає 0,8 %. Під мікроскопом він має вигляд світлих зерен з подвійними лініями. Аустеніт має велику в'язкість, добрий опір стиранню, хімічну стійкість та твердість 1700 – 2200 НВ.

Ферит – твердий розчин впровадження вуглецю в α–залізо з граничною концентрацією 0,02 % при 727 °С і 0,006 % при нормальній температурі. Він має об'ємноцентровану кубічну гратку і феромагнітний до 768 °С. Мікроструктура складається з світлих зерен різного розміру. Ферит має твердість 800 НВ. Пластичність фериту залежить від розміру зерна ЧИМ дрібніше зерно, тим пластичність вища.

Цементит – карбід заліза (Fe3C), який містить в собі 6,67 % С. Він має складну орторомбічну гратку і високу твердість (8000 НВ) та крихкість; пластичність його близька до нуля. До температури 217 °С (точка Кюрі) цементит феромагнітний, а при більш високих температурах парамагнітний. Під мікроскопом цементит виявляється у вигляді світлих округлих скупчень, що залягають на стику феритових зерен, або у вигляді сітки, при повільному нагріванні та витримці при високій температурі він розпадається, виділяючи вільний вуглець у вигляді графіту за реакцією (Fe3C → 3 Fe + С). Температура плавлення цементиту близько 1250 °С.

Перліт – евтектоїдна суміш зерен цементиту та фериту, яка відповідає повному розпаду твердого розчину аустеніту і містить в собі 0,8 % С. Цементит в перліті може знаходитися у вигляді зерен та пластинок, його механічні властивості залежать від ступеня подрібнення і форми. Міцність перліту ΣВ = 550 – 1300 МПа, пластичність δ = 5 – 20 %, твердість 1600 – 2600 НВ.

Ледебурит – евтектична суміш, яка складається в момент утворення з цементиту і аустеніту, граничне насиченого вуглецем. Аустеніт при 727 °С

перетворюється у перліт. При нормальній температурі ледебурит складається із суміші перліту і цементиту. Твердість ледебуриту 7000 НВ, він має значну крихкість і містить 4,3 % С. Ледебурит характерний для структури білих чавунів.

2.2 Діаграма стану залізо-вуглець

Деякі відомості з теорії металів і сплавів дають можливість ознайомитися з найважливішими сплавами, що застосовуються в техніці, і насамперед із сталлю та чавуном.

Наявність невеликої кількості звичайних домішок в сталі не впливає істотно на положення критичних точок і характер ліній діаграми, тому сталь можна з певним наближенням розглядати як подвійний сплав залізо-вуглець (Fe

– С).

Діаграми залізо-вуглець є фундаментом науки про сталь та чавун. Вуглець з залізом утворює хімічну сполуку (цементит) або може знаходитися у сплаві в вільному стані у вигляді графіту. Відповідно існують дві діаграми сплавів залізо-вуглець: цементитна і графітна.

На рис.40 приведений спрощений вигляд цементної діаграми стану системи залізо-вуглець. Найбільша кількість вуглецю, з діаграми 6,67 % відповідає вмісту вуглецю в хімічній сполуці – цементиті. Отже, компонентами, що складають сплави цієї системи, будуть, з одного боку,чисте залізо Fe, а з другого – цементит Fe3C.

Перетворення з рідкого стану в твердий (первинна кристалізація). Лінія

ACD – ліквідус, а лінія AECF солідус (рис. 18).

Вище лінії ACD сплави системи знаходяться в рідкому стані (Р). По лінії АС з рідкого розчину починають випадати кристали твердого розчину вуглецю в γ–залізі, який називається аустенітом (А); в області АСЕ буде знаходитися суміш двох фаз – рідкого розчину (Р) і аустеніту (А). По лінії СД з рідкого розчину починають випадати кристали цементиту (Ц); в області діаграми CFD знаходиться суміш двох фаз – рідкого розчину (Р) і цементиту (Ц). В точці С при вмісту 4,3 % С і температурі 1147 °С відбувається одночасно кристалізація аустеніту і цементиту і утворюється їх тонка механічна суміш – евтектика, яка в цій системі називається ледебуритом (Л). Ледебурит (евтектика) присутній у всіх сплавах, що містять в собі від 2,14 до 6,57 % С . Ці сплави відносяться де

групи чавунів.

Точка Е відповідає граничному насиченню заліза вуглецем (2,14 %). Сплави, що лежать лівіше цієї точки, після повного затверднення являють собою один аустеніт, ці сплави відносяться до групи сталей.

Перетворення у твердому стані (вторинна кристалізація). Лінії GSE, PSK і GPQ показують, що в сплавах системи в твердому стані відбуваються зміни структури.

Рисунок 18 – Діаграма сплаву заліза з вуглецем.

Перетворення в твердому стані відбуваються внаслідок переходу заліза з однієї модифікації в іншу, а також у зв'язку з зміною розчинності вуглецю в залізі.

В області діаграми AGSE знаходиться аустеніт (А). При охолодженні сплавів аустеніт розпадається з виділенням по лінії GS фериту (Ф) – твердого розчину вуглецю в α–залізі, а по лінії SE – цементиту. Цей цементит, що випадає з твердого розчину називається вторинним (Ц2) на відміну від первинного цементиту (Ц1), який випадає з рідкого розчину. В області діаграми GSР знаходиться суміш двох фаз – фериту (Ф) і розпадного аустеніту (А), а в області SEе1 – суміш вторинного цементиту і розпадного аустеніту. В точці S з вмістом 0,8 % С і при температурі 727 °С весь аустеніт розпадається і одночасно кристалізується тонка механічна суміш фериту і цементиту – евтектоїд (тобто подібний евтектиці), який в цій системі називається перлітом (П). Сталь,що містить 0,8 % С, називається евтектоїдною, менше

0,8 % С– доевтектоїдною, від 0,8 до 2,14 % С заевтектоїдною.

По лінії PSK відбувається розпад аустеніту, що залишився в будь-якому сплаві системи, з утворенням перліту; тому лінія PSK називається лінією перлітного (евтектоїдного) перетворення.

При порівнянні між собою перетворення в точках С і S діаграми (рис. 18) можна зробити висновки:

1.Вище точки С знаходиться рідкий розчин, вище точки S – твердий розчин – аустеніт.

2.В точці С – знаходяться лінії АС і CD, які вказують на початок виділення кристалів з рідкого розчину (первинної кристалізації); в точці S знаходяться лінії (GS і ЕS, які вказують на початок виділення кристалів з твердого розчину (вторинної кристалізації).

3.В точці С рідкий розчин, що містить 4,3 % С, кристалізується з утворенням евтектики – ледебуриту; в точці S твердий розчин, що містить 0,8 % С, перекристалізується з утворенням евтектоїду – перліту.

4.На рівні точки С лежить пряма EF евтектичного (ледебуритного) перетворення, на рівні точки S – пряма РК евтектоїдного (перлітного) перетворення.

2.3 Мікроструктури залізовуглецевих сплавів

На рис. 19, а приведена структура вуглецевої сталі із вмістом вуглецю 0,07 %, яка складається з зерен фериту (світла складова) і невеликих ділянок перліту (темні ділянки). Вуглецева сталь із вмістом вуглецю – 0,3 % і 0,5 % (рис. 19, б, в) має структуру, яка складається з фериту (світлі ділянки) і перліту (темні).

На рис. 19, г показана структура евтектоїдної сталі із вмістом 0,8 % вуглецю. Вона складається з перліту. Перліт має пластинчасту будову, тобто складається з пластинок фериту і цементиту, які чергуються між собою.

Структура заевтектоїдної сталі (рис. 19, д) із вмістом більше 0,8 % С складається з перліту і вторинного цементиту, який виділився у вигляді білої сітки по границях колишнього зерна аустеніту.

Структура чавунів. У правій частині діаграми точка С є евтектичною. Евтектика в чавуні після тверднення складається з аустеніту і цементиту, її називають ледебуритом. При 727 °С аустеніт перетворюється на перліт, тому при нормальній температурі ледебурит складається з перліту Відповідно доевтектичні чавуни складаються після твердіння з аустеніту і ледебуриту, а заевтектичні – з ледебуриту і цементиту. Нижче 727 °С аустеніт в них також перетворюється на перліт.

Таким чином. структура чавунів, відображених діаграмою стану залізо-цементит складається з двох фаз – фериту та цементиту, тобто вуглець знаходиться у зв'язаному стані у вигляді цементиту. Такі чавуни мають на зламі білий відтінок і називаються білими. У зв'язку з великою кількістю цементиту вони відзначаються високою твердістю, яка утрудняє оброблення різанням, їх застосовують переважно для перероблення у сталь.

Узастосовуваних на практиці чавунах частина вуглецю знаходиться у вільному стані – у вигляді графіту. Ці чавуни з сірим відтінком на зламі одержали назву сірих.

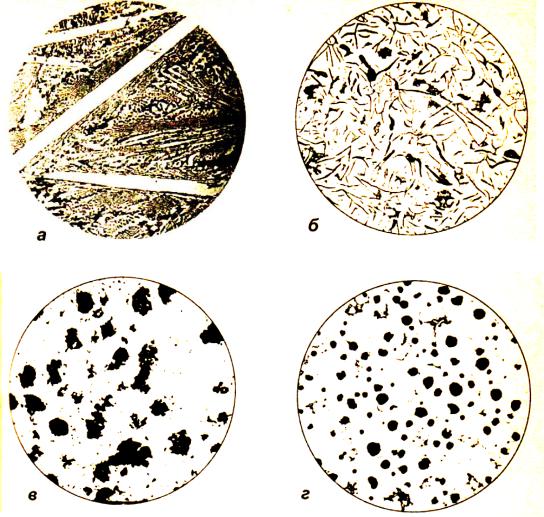

Мікроструктура чавуну залежить не лише від хімічного складу, але і від швидкості охолодження при переході з рідкого стану у твердий. На рис. 20, а приведений чавун білий заевтектичний, який містить в собі >4,3 % С. Після тверднення він складається з цементиту та ледебуриту.

Чавун сірий (рис. 20, б) феритний має структуру пластинчастого графіту на металевій основі, що складається з фериту. Пластинки графіту зменшують опір відриву, границю міцності і особливо сильно пластичність чавуну. Відносне подовження при розтягуванні незалежно від властивостей металевої основи практично дорівнює нулю.

В ковких чавунах в результаті відпалу утворюється графіт хлоп'євидної форми (рис. 20, в). Цей графіт у порівнянні з пластинчастим менше знижує міцність і пластичність металевої основи. Металевою основою ковких ЧАВУНІВ може бути ферит або перліт.

Увисокоміцних чавунах під дією присадки (добавки лужних або лужно-земельних металів) графіт в процесі кристалізації приймає кулясту форму (рис. 20, г). Ці чавуни мають більш високі механічні властивості, які не

поступаються литій вуглецевій сталі, зберігаючи при цьому позитивні властивості чавунів.

Рисунок 19 – Мікроструктура сталей

Рисунок 20 – Мікроструктура чавунів.

Глава 3 ЧАВУНИ

3.1 Вплив домішок на властивості чавунів

У порівнянні з вуглецевою сталлю чавун має більш високий вміст вуглецю (С > 2,14 %) кращі ливарні та гірші пластичні властивості. В чавуні, крім вуглецю, містяться постійні домішки:кремній, марганець, сірка та фосфор.

Вуглець визначає структуру та властивості чавуну. В чавуні він може бути як у зв'язаному з залізом стані (цементит), так і у вільному (графіт). Графіт в чавуні має різноманітну форму: пластинчасту, сфероїдальну (кулясту), пластівчасту (вуглець відпалу).

Виділення вуглецю у вигляді графіту позитивно впливає на ливарні властивості чавуну. Зокрема, збільшення об'єму сірого чавуну при твердненні і охолодженні в інтервалі високих температур внаслідок утворення графіту приводить до зменшення усадки в середньому до 1 % і доброго заповнення форм, що важливо для одержання якісного тонкостінного литва.

Кремній – графітоутворюючий домішок. Він утворює з залізом хімічні сполуки (FeSi; Fe3Si) так звані силіциди, які переходять в твердий розчин з залізом і, не проявляючись в структурі у вигляді самостійних складових, знижують розчинність вуглецю в залізі і сприяють розкладанню цементиту з виділенням графіту.

Графітизуюча дія кремнію практично обмежується 3,5 % його вмісту в чавуні. При зміні вмісту кремнію в чавуні можна регулювати співвідношення в ньому між зв'язаним вуглецем і графітом. Чим більше у виливку кремнію, тим більше виділення графіту і тим він крупніший, отже, менша міцність такого чавуну, нижча твердість та краща оброблюваність. Збільшуючи вміст кремнію, навіть при підвищеній швидкості охолодження, можна одержати структуру сірого чавуну.

Кремній сприяє деякому зниженню температури плавлення, зменшенню усадки, поліпшенню рідкотекучості та добрій заповнюваності форм.

Марганець виявляє вплив, протилежний кремнію. Підвищення його вмісту прискорює охолодження і викликає відбілювання чавуну, тобто він збільшує кількість цементиту і сприяє більш дрібним виділенням графіту. Марганець збільшує усадку та крихкість чавуну, міститься в сірому чавуні в межах 0,5 – 1 %. Цей елемент сприяє розкисленню металу та поліпшенню його рідкотекучості.

Сірка погіршує якість чавуну: знижує рідкотекучість, збільшує усадку, викликає крихкість (червоноламкість) та схильність до утворення тріщин. Тому вміст сірки обмежується 0,08 – 0,12 %. Присутність сірки в чавуні затримує розкладання цементиту, сприяючи цим утворенню структури білого чавуну (відбілювання литва). При цьому в чавуні з'являються тверді плями що ускладнює його обробку ріжучим інструментом і погіршує механічні властивості.

Фосфор майже не впливає на структуру чавуну, тому що не прискорює і не сповільнює графітоутворення. Твердість чавуну від присутності фосфору в твердому розчині підвищується, а в'язкість значно знижується. Отже, фосфор погіршує механічні властивості чавуну, однак покращує ливарні властивості: знижує температуру плавлення, збільшує рідкотекучість та сприяє доброму заповненню форми. Тому чавун з підвищеним вмістом фосфору (1 – 1,25 %) застосовується для відливки художніх та дуже тонкостінних виробів (наприклад, статуї, решітки, дрібна арматура тощо). В звичайному литві міститься 0,1 – 0,9 % Р; високоякісне литво повинно містити в собі не більше

0,4 % Р.

3.2 Види чавунів, їх застосування та маркірування

Виплавлений в доменних печах чавун в залежності від виду вміщеного вуглецю ділиться на білий (переробний) та сірий (ливарний).

Білим (переробним) називається чавун, в якому вуглець знаходиться у вигляді цементиту. Він має на зламі білий колір (тому його називають білим), має високу твердість та крихкість, не піддається механічній обробці. Білий

чавун складає біля 80 % всіх чавунів, які виплавляються, і іде в основному для переробки на сталь.

Сірим (ливарним) називається чавун, в якому вуглець знаходиться у вигляді пластинчастого графіту. Він має на зламі сірий колір (тому його називають сірим), меншу твердість і крихкість, ніж білий чавун, піддається механічній обробці. Сірий чавун добре чинить опір стискуючим навантаженням, нечутливий до поверхневих дефектів та задовільно чинить опір руйнуванню від втомленості, проте через низьку пластичність та ударну в'язкість його використання як конструкційного матеріалу обмежене.

Відповідно ГОСТ І4І2-85 розрізняють слідуючі марки сірого чавуну: СЧ 10, СЧ 15, СЧ 18, СЧ 20, СЧ 24, СЧ 25, СЧ 30, СЧ 35. Літери в марці означають сірий чавун, двохзначна цифра відповідає межі міцності при розтягуванні σВ (МПа). Наприклад, марка СЧ 18 показує, що чавун цієї марки має σВ = 176 МПа.

Всі сірі чавуни за змістом фосфору діляться на гематитові, звичайні та фосфористі.

Гематитові чавуни виплавляються з чистих гематитових руд, що містять незначну кількість шкідливих домішок. Вони мають не більше 0,1 % фосфору і застосовуються для відповідального литва.

Звичайні чавуни містять до 0,3 % фосфору і використовуються для менш відповідального литва, ніж гематитові.

Фосфористі чавуни містять до 1,2 % фосфору і застосовуються для литва, яке вимагає тонкої, чистої та гладенької поверхні.

В суднобудуванні з сірого чавуну виготовляють гребні гвинти, дейдвудні труби, деталі арматури, кнехти, кіпові планки, роульси.

Різновидністю сірого чавуну є ковкий чавун. Це умовна назва більш м'якого та в'язкого чавуну, ніж сірий, який одержують з білого чавуну в результаті тривалого відпалу. Існують слідуючі марки ковкого чавуну за ГОСТ

1412-85: КЧ 30-6, КЧ 33-8, КЧ 35-10,КЧ 37-12, КЧ 45-6, КЧ 50-4, КЧ 56-4, КЧ

60-3. КЧ 63-2. Літери в марці означають скорочену назву ковкий чавун, дві перші цифри – межу міцності на розтягування, одна або дві останні цифри – відносне подовження (%).

Ковкий чавун має добрі механічні властивості, високу стійкість проти корозії. В суднобудуванні з нього виготовляють малонапружені деталі суднового устаткування, роблені речі і арматуру (деталі клапанів і задвижок, ілюмінатори, дверні ручки тощо).

Модифікований чавун одержують шляхом введення в рідкий сірий чавун перед розливкою спеціальних елементів, так званих модифікаторів, наприклад, алюмінію, кремнію, кальцію і ін. Вони збільшують кількість центрів кристалізації і, отже, подрібнюють графіт. Тому модифікований чавун має підвищену міцність, кращу стійкість проти утворення тріщин і меншу крихкість, ніж звичайні сірі. Всі вищі марки сірого чавуну одержують методом модифікування.

Високоміцним називається сірий чавун, який містить кулястий графіт. Його одержують введенням в сірий чавун магнію, церію і вісмуту. Добавлення

їх в розплавлений сірий чавун, який містить пластинчастий графіт, перетворює його в кулястий. Високоміцний чавун має більш високі механічні властивості, ніж звичайний сірий, модифікований і ковкий чавуни, а також середньовуглецева сталь (табл. 7.1).

Виплавляють 10 марок високоміцного чавуну за ДСТУ3925-99: ВЧ 38, ВЧ

42, ВЧ 45, ВЧ 50, ВЧ 50, ВЧ 60, ВЧ 70,ВЧ 80, ВЧ 100 та ВЧ 120. Літери означають високоміцний чавун, перші дві цифри – межа міцності на розтягування. Наприклад ВЧ 42 показує, що він має σВ = 412 МПа.

В суднобудуванні високоміцні чавуни широко застосовують замість ковкого чавуну та середньовуглецевої сталі. З них виготовляють різні суднові пристрої, механізми, роблені речі тощо. Найбільш поширений магнієвий чавун, який має високі механічні властивості, що дозволяє використовувати його замість ковкого чавуну при виготовленні відповідальних деталей машин: колінчастих валів, картерів, шатунів тощо, а також вантажних, обігріваючих та охолоджуючих трубопроводів, дейдвуд них труб, гвинтів регульованого кроку тощо.

Леговані чавуни. Легованими називають чавуни, в які введені легуючі (облагороджуючі) домішки, наприклад, хром, ванадій, молібден, нікель, титан і ін. Легуючі елементи підвищують міцність, твердість, зносостійкість, корозійну стійкість та інші механічні, технологічні та хімічні властивості чавунів.

Таблиця 7.1

Порівняльна характеристика механічних властивостей чавунів та середньовуглецевої сталі

Механічні |

|

Ч а в |

у н |

|

Сталь се- |

|

|

модіфіко- |

|

високо- |

редньо- |

||

властивості |

сірий |

ковкий |

||||

ваний |

міцний |

вуглецева |

||||

|

|

|

||||

Межа міцності, |

|

|

|

|

|

|

МПа: |

|

|

|

|

|

|

при розтягуванні |

120 – 240 |

280 – 380 |

300 – 400 |

400 – 800 |

400 – 600 |

|

при стискуванні |

500 – 850 |

1000–1300 |

до 1400 |

1200–2200 |

150 –260 |

|

при вигині |

280 – 440 |

480 – 600 |

700 – 1200 |

700 – 1200 |

300 – 400 |

|

при крученні |

220 – 350 |

370 – 450 |

350 – 600 |

450 – 800 |

|

|

Відносне |

– |

до 0,5 |

3 – 12 |

1,5 – 17 |

14 – 28 |

|

подовження, % |

||||||

|

|

|

|

|

||

Твердість за |

1420–2410 |

1700–2620 |

1490–2010 |

1560–2690 |

1240–1900 |

|

Брінелем, МПа |

||||||

|

|

|

|

|

||

Ударна в'язкість, |

– |

до 0,05 |

0.3 – 1,2 |

0,15 – 1,2 |

0,25 – 0,5 |

|

МДж/м2 |

||||||

|

|

|

|

|

Всі леговані чавуни в залежності від сумарного вмісту легуючих елементів діляться на низьколеговані (до 2,5 % легуючих елементів),

середньолеговані (від 2,5 до 10 %) та високолеговані (понад 10 %).

Леговані чавуни мають різні марки. Легуючі елементи позначаються літерами: Н – нікель, X – хром, М – молібден. Т – титан, К – кобальт, В – вольфрам, Б – ніобій, Г – марганець, С – кремній, Ф – ванадій, Ю – алюміній, Д – мідь. Цифри, що стоять після літер, показують середній вміст легуючих елементів у відсотках. Якщо цифри немає, то даного легуючого елементу міститься біля 1 %. Наприклад, марка ЧНІ5Д7Х означає, що це високолегований чавун, в якому міститься 15 % нікелю, 7 % міді та біля 1 % хрому.

Виготовлення легованих чавунів, що мають ряд цінних властивостей, відносно недороге і тому галузь їх застосування безперервно розширюється.

В залежності від властивостей леговані чавуни діляться на зносостійкі, корозійностійкі (нержавіючі), жаростійкі і ін. Зносостійкими називають чавуни, які мають високий опір зносу (стиранню), який виникає при терті поверхонь, що перебувають під навантаженням. До зносостійких чавунів відносяться антифрикційні та фрикційні чавуни.

Антифрикційними називаються зносостійкі чавуни, що мають низький коефіцієнт тертя. З них виготовляють деталі, які працюють в умовах тертя ковзання: підшипники ковзання, їх вкладиші, грундбукси, сальники та інші подібні деталі.

Антифрикційні чавуни мають марки за ГОСТ 1585-85: АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧК-1, АЧК-2, АЧВ-1, АЧВ-2. Літери АЧ означають антифрикційний чавун, а літери С, К, В – базовий чавун (сірий, ковкий, високоміцний), на основі якого він одержаний, цифра – умовний номер.

Крім перелічених марок застосовують спеціальний антифрикційний пористий чавун марки АП4, одержаний введенням в розплавлений чавун під час його виплавки свинцю, фосфору і вуглекислого калію (поташу). В результаті затверділий чавун стає пористим, що покращує його антифрикційні властивості.

Як антифрикційні чавуни застосовують також мідистий чавун марок ЧМ-1,3, ЧМ-1,8 і ін., в яких цифра вказує на вміст міді у відсотках. Ці чавуни мають добрі антифрикційні властивості і витримують великі навантаження.

Фрикційними називаються зносостійкі чавуни, що мають високий коефіцієнт тертя. З них виготовляють гальмові пристрої різних механізмів.

Все більше поширення в суднобудуванні набувають корозійностійкі чавуни, тому що навіть звичайні чавуни мають більш високу корозійну стійкість в атмосфері і морській воді, ніж вуглецеві сталі. Вводячи в чавун більше 12 % хрому і знижуючи вміст вуглецю, одержують нержавіючий чавун. Високу корозійну стійкість в агресивних середовищах, стійкість проти кавітації і зносу в пароводяних середовищах мають корозійностійкі чавуни марок ЧНХТ, ЧН1ХМД, ЧНІ5Д7Х2 і ін.

Жаростійкими називаються чавуни, стійкі проти окислення і зберігаючі механічні властивості при високих температурах нагріву. ї х марки: ЧХ16, ЧХ28П, ЧС5, ЧС5Ш, ЧЮХШ, ЧЮ7Х2, ЧЮ6С5, ЧЮ22Ш, ЧЮ30 і ін. Багато високолегованих жаростійких чавунів є одночасно і корозійностійкими. Деталі,