Матеріалознавство і ТМ (ЗФ 2 к)

.pdf1

М І Н І С Т Е Р С Т В О О С В І Т И І Н А У К И У К Р А Ї Н И Одеський національний морський університет

К а ф е д р а « Т е х н о л о г і я м а т е р і а л і в »

Л а б о р а т о р н и й п р а к т и к у м з м а т е р і а л о з н а в с т в а і т е х н о л о г і ї м а т е р і а л і в

І н с т р у к ц і ї з в и к о н а н н я л а б о р а т о р н и х р о б і т

Одеса - 2016

2

М І Н І С Т Е Р С Т В О О С В І Т И І Н А У К И У К Р А Ї Н И Одеський національний морський університет

К а ф е д р а « т е х н о л о г і я м а т е р і а л і в »

Л а б о р а т о р н и й п р а к т и к у м з м а т е р і а л о з н а в с т в а і т е х н о л о г і ї м а т е р і а л і в

І н с т р у к ц і ї з в и к о н а н н я л а б о р а т о р н и х р о б і т с т у д е н т а м и з а о ч н о ї ф о р м и н а в ч а н н я

Спеціальність:

«Морський та річковий транспорт» 6.070104

Одеса – 2016

|

|

|

|

|

|

3 |

Інструкції |

до |

лабораторних |

робіт |

розроблені: |

к.т.н., |

доц. |

Кобзаруком О.В., доц. ОНМУ Смажило Б.В. кафедри «Технологія матеріалів». Інструкції до лабораторних робіт схвалені на засіданні кафедри

«Технологія матеріалів» ОНМУ 26 лютого 2015 р. протокол № 6. Рецензент – д.т.н., проф. Сторожев В.П.

4

РЕЦЕНЗІЯ на методичні вказівки до «Інструкцій до лабораторних робіт по

матеріалознавству та технології матеріалів»

авторів доц. Кобзарука О.В., доц. Смажило Б.В. для студентів II к заочної форми навчання зі спеціальності «Морський та річковий транспорт» 6.070104

В інструкціях до лабораторних робіт викладено:

1.Ціль роботи.

2.Загальні відомості.

3.Послідовність виконання.

4.Обладнання, інструмент та матеріали.

5.Таблиці результатів.

6.Контрольні питання.

Інструкції допоможуть студентам заочної форми навчання самостійно підготуватись до лабораторних робіт, що дозволить заощадити час та якісно засвоїти матеріал.

Доктор технічних наук, |

|

професор кафедри «Судноремонт» |

В.П. Сторожев |

5

ЗМ І С Т

Ла б о р а т о р н а р о б о т а № 1 . Визначення твердості металів

1. |

Загальні відомості ................................................................................. |

7 |

2. |

Визначення твердості по Бринелю...................................................... |

7 |

3. |

Визначення твердості по Роквеллу ..................................................... |

10 |

4. |

Контрольні питання .............................................................................. |

13 |

5. |

Зміст звіту .............................................................................................. |

14 |

6. |

Визначення твердості вдавлюванням алмазної піраміди ................. |

14 |

7. |

Визначення твердості по Віккерсу ...................................................... |

17 |

8. |

Визначенім мікротвердості .................................................................. |

20 |

9. |

Контрольні питання .............................................................................. |

23 |

10. |

Зміст звіту .............................................................................................. |

23 |

Л а б о р а т о р н а р о б о т а № 2 . Макро- і мікроструктурний аналіз |

|

|

металів ................................................................................................................ |

24 |

|

1. |

Загальні відомості ................................................................................. |

24 |

2. |

Макроструктурний аналіз .................................................................... |

24 |

2.1. |

Підготовка і вивчення макрошліфів.................................................... |

25 |

2.2. |

Визначення ліквації сірки .................................................................... |

25 |

2.3. |

Визначення волокнистості сталі.......................................................... |

26 |

3. |

Мікроструктурний аналіз ..................................................................... |

27 |

3.1. |

Підготовка та вивчення мікрошліфів.................................................. |

27 |

3.2. |

Оптична система мікроскопу............................................................... |

29 |

4. |

Контрольні питання .............................................................................. |

29 |

5. |

Зміст звіту ................ ............................................................................. |

30 |

Лабо р а т о р н а р о б о т а № 3. Структури і властивості вуглецевих |

|

|

сталей в рівноважному стані ............................................................................ |

30 |

|

І. |

Загальні відомості ................................................................................. |

30 |

2.Методика визначення змісту вуглецю по структурі доевтектоідної

сталі |

................................................................................................................. |

31 |

3. |

Структури вуглецевих сталей .............................................................. |

32 |

4. |

Класифікація і маркування вуглецевих сталей .................................. |

34 |

4.1. |

Класифікація по структурі ................................................................... |

34 |

4.2. |

Класифікація за якістю ......................................................................... |

34 |

4.3. |

Класифікація за призначенням ............................................................ |

34 |

5. |

Область застосування вуглецевих сталей........................................... |

38 |

6. |

Контрольні питання .............................................................................. |

41 |

7. |

Зміст звіту .............................................................................................. |

41 |

Л а б о р а т о р н а р о б о т а № 4. Структури і властивості чавунів ............. |

42 |

|

1. |

Загальні відомості .................................................................................. |

42 |

2. |

Умови процесу графітизації ................................................................. |

42 |

3. |

Класифікація сірих чавунів................................................................... |

43 |

4. |

Сірий ливарний чавун ........................................................................... |

44 |

5. |

Високоміцний чавун .............................................................................. |

45 |

6. |

Ковкий чавун .......................................................................................... |

46 |

6

7. |

Білий чавун ............................................................................................. |

48 |

8. |

Область застосування чавунів .............................................................. |

48 |

9. |

Контрольні питання ............................................................................... |

50 |

10. |

Зміст звіту ............................................................................................... |

50 |

Л а б о р а т о р н а р о б о т а № 5. Геометрія ріжучого інструменту і її |

|

|

вивчення за допомогою кутомірів і інструментального мікроскопа ........... |

50 |

|

1. |

Елементи конструкцій токарних різців .............................................. |

51 |

2. |

Геометрія токарного різця.................................................................... |

52 |

3. |

Класифікація токарних різців .............................................................. |

54 |

4. |

Вимір кутів різців.................................................................................. |

55 |

5. |

Будова та робота на мікроскопі УИМ-21 ........................................... |

56 |

6. |

Контрольні питання .............................................................................. |

57 |

7. |

Зміст звіту .............................................................................................. |

58 |

Л а б о р а т о р н а р о б о т а № 6. Визначення впливу режимів різання на |

|

|

шорсткість поверхні при точінні ..................................................................... |

59 |

|

1.Визначення впливу швидкості різання та подання на шорсткість

обробленої поверхні при точінні ..................................................................... |

59 |

1.1. Загальні відомості ................................................................................. |

59 |

1.2. Методи вимірювання класів чистоти.................................................. |

60 |

1.3. Вказівки щодо практичної частини дослідження впливу режимів |

|

різання на шорсткість поверхні при точінні валика ...................................... |

63 |

2. Зміст звіту .............................................................................................. |

64 |

7

Лабораторна робота № 1

Визначення твердості металів

Мета роботи: Ознайомитися з методами визначення твердості металів. Придбати навики в самостійній роботі з приладами.

1. ЗАГАЛЬНІ ВІДОМОСТІ

Під твердістю матеріалу розуміється опір місцевої пластичної деформації при контактному прикладенні навантаження в поверхневому шарі. Легкість і швидкість визначення твердості забезпечили широке застосування її на практиці для характеристики різних матеріалів.

Для визначення твердості не треба виготовляти спеціальний зразок. Вона може визначатися на готовій деталі і при цьому деталь не псується.

Для визначення твердості існує велике число різних способів. Найчастіше твердість матеріалів визначається методом вдавлення в деталь тіла певної форми, званим індентором, який повинен бути набагато твердішим за деталь. У якості індентора застосовують кульку, конус, піраміду та інш. Нижче розглядаються методи, що частіше за все застосовуються на практиці.

2. ВИЗНАЧЕННЯ ТВЕРДОСТІ ПО БРИНЕЛЮ

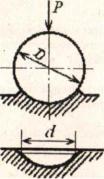

Метод полягає в тому, що стальна загартована кулька діаметром D вдавлюється в деталь навантаженням Р і по величині діаметра набутого відбитка судять про твердість (рис. 1).

Рисунок 1 – Схема визначення твердості за способом Бринеля

Число твердості по Бринелю визначається відношенням навантаження, діючого на кульку, до поверхні набутого відбитка

,

,

де НВ – число твердості по Бринелю в МПа (кгс/мм2);

8

Р – навантаження в Н (кгс);

F – поверхня відбитка в мм2, яка може бути виражена через діаметр кульки D і діаметр відбитка d.

У практиці визначення твердості по Брінелю цих обчислень не роблять, а користуються таблицею, складеною для установлених діаметрів кульок, відбитків і навантажень, по якій знаходять числа твердості.

Твердість по Бринелю визначається на пресах з механічним або гідравлічним навантаженням. Метод Бринеля застосовується для визначення твердості будь-яких металів і сплавів з твердістю не більше за 4500 МПа (450 кгс/мм2).

Для правильного визначення твердості проводять вибір діаметра кульки і навантаження. Кульки різного діаметра (10; 5 і 2,5 мм) застосовують в залежності від товщини зразка або деталі, що випробовується. Навантаження і час витримки під навантаженням вибирають в залежності від матеріалу зразка і діаметра вибраної кульки у відповідності з табл. 1.

Всі ці відомості потім включаються в позначення твердості. Наприклад,

2000 НВ 10/30000/30,

де 2000 – число твердості, МПа; 10 – діаметр кульки, мм;

30000 – навантаження на кульку, Н;

30 – витримка, с.

Допускається позначення твердості без вказівки параметрів випробувань тобто 2000 НВ або НВ = 2000 МПа.

Між межею міцності і числом твердості багатьох металів існує залежність виду σв = К · НВ, де коефіцієнт К має наступні значення:

сталь 0,33 – 0,35; сплави алюмінію 0,33 – 0,36; сплави міді 0,4 – 0,5.

Порядок вимірювання твердості по Бринелю

У залежності від матеріалу і товщини зразка визначають навантаження і діаметр кульки, користуючись таблицею 1.

|

|

|

|

|

9 |

|

|

|

|

|

|

Таблиця 1 |

|

|

|

|

|

|

|

|

|

Інтервал |

Товщина |

Діаметр |

Наванта- |

Витримка під |

|

Матеріал |

твердості |

навантажен- |

|

|||

зразка, мм |

кульки, мм |

ження, Н |

|

|||

|

НВ, МПа |

ням, с |

|

|||

|

|

|

|

|

||

|

1400 – |

більше за 6 |

10,0 |

30000 |

10 |

|

|

від 6 до 3 |

5,0 |

7500 |

10 |

|

|

|

4500 |

|

||||

Чорні |

менше за 3 |

2,5 |

1875 |

10 |

|

|

|

|

|||||

|

|

|

|

|

|

|

метали |

менше за |

більше за 6 |

10,0 |

10000 |

10 |

|

|

від 6 до 3 |

5,0 |

2500 |

10 |

|

|

|

1400 |

|

||||

|

менше за 3 |

2,5 |

625 |

10 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

більше за |

більше за 6 |

10,0 |

30000 |

30 |

|

|

від 6 до 3 |

5,0 |

7500 |

30 |

|

|

|

1300 |

|

||||

|

менше за 3 |

2,5 |

1875 |

30 |

|

|

|

|

|

||||

Кольорові |

350 – |

більше за 6 |

10,0 |

10000 |

30 |

|

від 6 до 3 |

5,0 |

2500 |

30 |

|

||

метали |

1300 |

|

||||

менше за 3 |

2,5 |

625 |

30 |

|

||

|

|

|

||||

|

|

більше за 6 |

10,0 |

2500 |

60 |

|

|

80-350 |

від 6 до 3 |

5,0 |

625 |

60 |

|

|

|

менше за 3 |

2,5 |

156 |

60 |

|

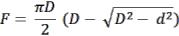

У шпинделі твердоміра Бринеля (рис. 2) укріплюють держателя з кулькою 1, а на важіль 2 підвішують необхідний набір гирь 3. На кожній гирі вказане навантаження, яке вона забезпечує на кульку через важільну систему приладу.

Встановлюють зразок на столику 4 твердоміра шліфованою поверхнею вгору. Центр відбитка повинен знаходитися від центра сусіднього відбитка на відстані більш двох діаметрів відбитка кульки.

Доводять зразок до зіткнення з кулькою обертанням маховичка 5 предметного столика за годинниковою стрілкою до повного упора.

Включають електродвигун натисненням кнопки пускача мотора і стежать за ходом випробування. Навантаження на зразок, вимкнення мотора і звільнення зразка від навантаження проходить автоматично.

Опускають столик з випробуваним зразком обертанням маховичка проти годинникової стрілки.

Отримують на тому ж зразку ще два відбитки.

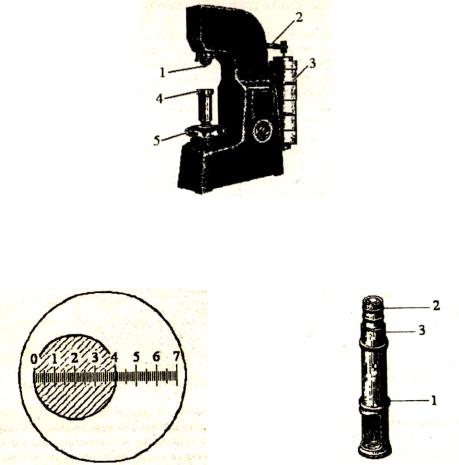

Діаметри відбитків вимірюють за допомогою компаратора (мікроскопа) (рис. 3, а) в двох взаємно перпендикулярних напрямах і беруть середнє арифметичне значення діаметра.

10

Рисунок 2 – Твердомір Бринеля

а) |

б) |

Рисунок 3 – Схема вимірювання діаметра відбитка

Для вимірювання діаметра відбитка нижня частина компаратора встановлюється на отриманий відбиток, на який прямує денне світло. Обертанням нижнього кільця 1 проводять настройку на різкість межі відбитка, поворотом окуляра 2 настроюють шкалу на різкість і поворотом всього тубуса 3 повертають шкалу в положення, зручне для виміру відбитка (рис. 3, б). Цифри на шкалі вказані в мм.

Знаючи діаметр відбитка, по таблиці 2 знаходять твердість.

3.ВИЗНАЧЕННЯ ТВЕРДОСТІ ПО РОКВЕЛЛУ

Уряді випадків визначити твердість по Бринелю не представляється можливим. Наприклад, не можна випробовувати загартовану сталь, що має твердість більше за 4500 МПа. По Бринелю не можна випробовувати зразки після хіміко-термічної обробки, тому що поверхневий захисний шар буде продавлюватися при навантаженні. Все це викликає необхідність використання інших приладів для визначення твердості. Одним з таких приладів є прилад Роквелла.

При випробуванні твердості по Роквеллу у зразок вдавлюється алмазний конус з кутом при вершині 120 ° (рис. 4) або стальна загартована кулька