- •Содержание

- •Назначение посадок для сопрягаемых размеров

- •Расчет и выбор посадки с зазором

- •Выбор средств измерений

- •Расчет размерной цепи

- •Взаимозаменяемость и контроль резьбовых соединений

- •Определение погрешностей косвенного измерения

- •Определить погрешность прямого многократного измерения (Задача 6)

- •Уменьшение результатов косвенных измерений

- •Библиографический список

Содержание

Исходные данные

1. Назначение посадок для сопрягаемых размеров..............................................3

2. Назначение и расчет посадок гладкого цилиндрического соединения..........4

3. Выбор средства измерения .................................................................................8

4.

Расчет допусков звеньев размерной

цепи.........................................................9

4.

Расчет допусков звеньев размерной

цепи.........................................................9

5. Расчет предельных размеров и допусков резьбового соединения...............13

6. Определение предельного значения погрешности косвенного измерения16

7. Определить погрешность прямого многократного измерения.....................17

8. Уменьшение погрешностей косвенных измерений.......................................21

Библиографический список..................................................................................24

-

Назначение посадок для сопрягаемых размеров

Для выбора и расчета посадок гладких цилиндрических соединений пользуются методом подобия, то есть устанавливается аналогия конструктивных признаков и эксплуатации проектируемого узла с признаками узлов машин, находящихся в эксплуатации (по справочникам [1, том 1, стр.297-333]) и назначают рекомендуемые поля допусков и посадки по ГОСТ 25346-89.

1) Соединение штифта 1 с полумуфтой 2, по

диаметру 10 мм. Используем переходную

посадку (тугую),с большей вероятностью

натягов ø![]() .

.

2) Соединение вала 3 с полумуфтой 2, по диаметру 35 мм.

Применяется при высоких требованиях к

точности центрирования часто разбираемых

деталей ø![]() .

.

3) Соединение вала шлицевого 4 с втулкой

12, по диаметру 45 мм. Посадка с умеренным

натягом, когда не допустимо использование

посадок с гарантированным большим

натягом из-за пластической деформации

тонкостенной втулки ø![]()

4) Соединение крышки 6 с корпусом 7, по диаметру 80 мм.

Применяется при высоких требованиях к

точности чентрирования часто разбираемых

деталей, в данном случае центрирующие

корпуса под подшипники качения в станках

ø![]() .

.

5) Соединение вала 3 с гайкой 11, по диаметру 32 мм.

Резьбовое

соединение М32-1,5-6H/6g

– расчетная предпочтительная посадка,

для данного соединения. От самооткручивания

защищает вторая гайка.

Резьбовое

соединение М32-1,5-6H/6g

– расчетная предпочтительная посадка,

для данного соединения. От самооткручивания

защищает вторая гайка.

6) Соединение корпуса 7 с винтом 8, по диаметру 8 мм.

Резьбовое соединение М8-1,0-6H/6g – предпочтительная посадка, для данного соединения.

-

Расчет и выбор посадки с зазором

Выбрать

посадку для втулки 12

и вала

3, работающей с

числом оборотов n = 1190

об/мин и радиальной нагрузкой Fr

= 870 H. Диаметр

втулки d

= 35 мм, длина l

= 25 мм; смазка – масло

Турбинное 57.

Выбрать

посадку для втулки 12

и вала

3, работающей с

числом оборотов n = 1190

об/мин и радиальной нагрузкой Fr

= 870 H. Диаметр

втулки d

= 35 мм, длина l

= 25 мм; смазка – масло

Турбинное 57.

-

Определяем величину среднего давления p для расчета предельных функциональных зазоров:

![]()

где Fr – радиальная нагрузка, Н;

l – длина соединения, мм;

d – диаметр посадочной поверхности, мм;

![]()

-

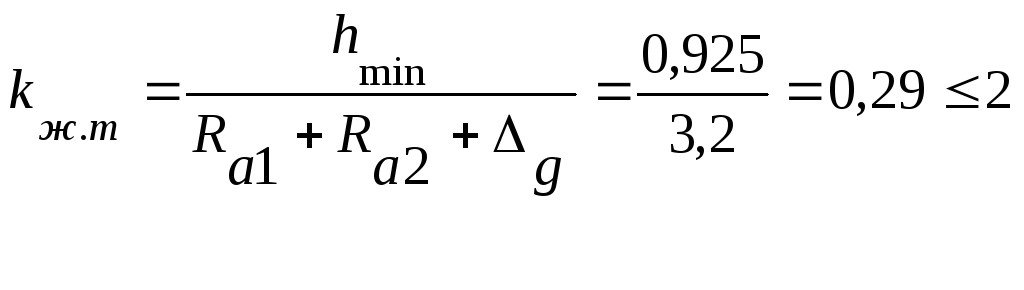

Подсчитываем толщину масляного слоя, при котором обеспечивается жидкостное трение.

Принимаем

KЖ.Т.

= 2; Ra1

= 0,4(мкм); Ra2

= 0,8 (мкм);

![]() =

2 (мкм).

=

2 (мкм).

![]()

-

Определяем наименьший функциональный зазор SminF. Для наименьшего зазора принимается tраб = 700 C, при этом

μ1 = μ50∙(50/t)n = 0,02∙ (50/70)2,8 = 0,008 Па·С;

где µ - по

табл 3. стр 11 [6];

n -

по табл 4.стр 12[6]; угловая

скорость

![]() рад/с;

рад/с;

k = 0,880 по табл 1; m = 0,880 по табл 1[6]

)

)

-

По величине SminF выбирается посадка. Ближайшей будет посадка

Ø35

![]()

с

Smin

= 25 (мкм).

Рисунок 1- Схема полей допусков

-

Для определения величины относительного эксцентриситета подсчитывается коэффициент нагруженности :

![]()

По табл. 1.100 [1] при l/d=0,7 и СR=11,373 определяют методом интерполяции, величину относительного эксцентриситета χ=0,926≥0,4. Условие по Smin выполняется.

-

Наименьшая толщина масляного слоя при этом

![]()

-

Запас прочности по толщине масляного слоя:

Расчет показывает, что посадка по наименьшему зазору выбрана не правильно, т.к при Smin.=25 мкм не обеспечивается жидкостное трение и не создается запас надежности по толщине масляного слоя. Следовательно, необходимо подобрать другую посадку.

Ø35

![]()

с

Smin

= 80 (мкм).

-

Для определения величины относительного эксцентриситета подсчитывается коэффициент нагруженности:

![]()

По табл. 1.100 [1] при l/d=0,7 и СR=1,164 определяют методом интерполяции, величину относительного эксцентриситета χ=0,612≥0,4. Условие по Smin выполняется.

-

Наименьшая толщина масляного слоя при этом:

![]()

-

Запас прочности по толщине масляного слоя:

Расчет показывает, что посадка по наименьшему зазору выбрана правильно, т.к при Smin.=80 мкм обеспечивается жидкостное трение и создается запас надежности по толщине масляного слоя.

-

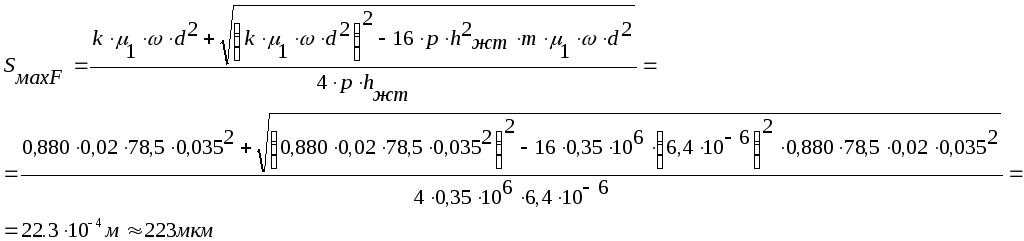

Определяется величина наибольшего функционального зазора SmaxF.

-

Коэффициент нагруженности подшипника:

![]()

-

По табл. 2 при l/d = 0,7 и CR = 14,9 величина относительного эксцентриситета χ

0,957.

0,957. -

Наименьшая толщина масляного слоя при SmaxF:

![]()

-

Запас надежности по толщине масляного слоя при этом:

![]()

Таким

образом, при SmaxF =

1811 мкм не

обеспечивается жидкостное трение.

Но учитывая, что эксплуатационные

зазоры стремятся в центр группирования,

можно принять данную посадку.

Таким

образом, при SmaxF =

1811 мкм не

обеспечивается жидкостное трение.

Но учитывая, что эксплуатационные

зазоры стремятся в центр группирования,

можно принять данную посадку.