Лабораторная работа

Полуавтоматическая электродуговая сварка стальной проволокой в среде углекислого газа, расчёт параметров режима сварки

Цель работы: изучить основы технологии полуавтоматической электродуговой сварки стальных изделий в углекислом газе.

Задача работы: получить практические навыки по расчёту параметров режима полуавтоматической дуговой сварки стальных изделий в углекислом газе, произвести сварку стыковых и угловых швов в углекислом газе.

-

Краткие общие и теоретические сведения

Полуавтоматическую (механизированную) дуговую сварку в углекислом газе стальной проволокой сплошного сечения применяют в единичном, мелкосерийном и реже в серийном производстве и при ремонте для выполнения непротяжённых швов изделий небольшой толщины из низкоуглеродистых и низколегированных сталей. Дуга горит в среде углекислого защитного газа (СО2), оттесняющего азот и кислород воздуха от расплавляющегося конца электрода и сварочной ванны. По сравнению с ручной дуговой сваркой полуавтоматическая обеспечивает повышение производительности труда в 1,2 – 1,5 раза, даёт возможность сварки в любом пространственном положении заготовок толщиной от десятых долей миллиметра до нескольких десятков миллиметров во всех отраслях народного хозяйства.

Блок-схема сварочного поста полуавтоматической сварки стальных заготовок приведена на рис.1, где обозначено: 1 – сварочная горелка; 2 - токоподводящий медный мундштук; 3 – клавиша управления; 4 – механизм подачи проволоки; 5 – блок управления; 6 – баллон с защитным газом (СО2); 7 - подогреватель газа; 8 – осушитель газа; 9 – газовый редуктор; 10 - газоэлектрический клапан; 11 – сварочная проволока; lпр – вылет проволоки из мундштука; 12 – источник питания (инверторный выпрямитель); 13 – изделие; Iсв – сварочный ток.

При нажатии клавиши управления вначале подаётся защитный газ, затем напряжение на мундштук, затем проволока; при отпускании всё происходит в обратном порядке.

Полуавтоматы для сварки стали не пригодны для сварки других металлов.

Рис 1. Блок-схема сварочного поста полуавтоматической сварки

В мощных полуавтоматах (Iсв≥350, А) источник питания и блок управления находятся в разных корпусах, в маломощных (Iс≤150, А) – в одном.

К основным параметрам режима сварки стали в защитных газах относятся: диаметр электродной проволоки (dпр) и её марка; положение внешней статической характеристики источника питания, т.е. напряжение холостого хода Uхх; сила сварочного тока (Iсв); напряжение дуги (Uд); вылет проволоки из мундштука (lпр); скорость сварки (Vсв, м/ч); скорость подачи проволоки (Vпр, м/ч); род тока (постоянный) и его полярность (обратная); наклон сварочной горелки вдоль оси шва; состав газа (СО2 или смесь с аргоном, аргон и гелий применяют только при сварке ответственных конструкций) и его расход (л/мин). Рекомендуемые параметры режимов сварки в справочной литературе приведены в виде подробных таблиц.

Скорости сварки и подачи проволоки, выраженные в м/ч, не сложно выразить в наглядных единицах измерения мм/с.

При сварке в углекислом газе необходимо применять сварочную проволоку с повышенным содержанием элементов раскислителей – кремния и марганца, чтобы компенсировать их выгорание в зоне сварки, приводящее к окислению стали и образованию пор в шве. Марка сварочной проволоки выбирается по справочникам в зависимости от химического состава свариваемой стали. Низкоуглеродистые и низколегированные стали обычно сваривают проволокой марок Св-08ГС, Св-08Г2С, Св-12ГС, Св-10Г2С и др. Для сталей, содержащих хром и никель, теплоустойчивых и нержавеющих сталей соответственно применяются другие типы проволок.

Устойчивое горение в защитных газах обеспечивается при плотностях постоянного тока от 100А/мм2 и выше на возрастающей ветви вольтамперной характеристике дуги. Диаметры сварочной проволоки выбираются в пределах от 0,6 до 2,5 мм, поэтому для поддержания стабильной длины дуги и соответственно глубины провара и ширины шва необходима высокая скорость подачи проволоки и источники питания дуги с жёсткими или возрастающими вольтамперными внешними характеристиками.

Заготовки для полуавтоматической сварки должны быть особо тщательно зачищены и обезжирены.

Техника механизированной сварки стальных конструкций тонкой электродной проволокой во многом сходна с техникой ручной дуговой сварки, но имеет и ряд отличий. Вылет проволоки, где будет протекать ток сварки, равен 15 – 20 мм, используется короткая дуга длиной 3 – 5 мм, т.к. её увеличение приводит к усиленному разбрызгиванию стали. Детали толщиной S=0,8 – 1,2 мм сваривают без разделки кромок с зазором между деталями (b=0,8 – 1,0, мм) на остающейся или медной подкладке; толщины S=4 – 12 мм сваривают за два прохода с двух сторон без разделки кромок (b=2 – 3, мм); толщины S=15 – 20 сваривают за два прохода с углом разделки 60о и притуплением с=2 – 4 мм; толщины S=20 – 30 мм сваривают с двухсторонней разделкой кромок α=60о и притуплением с=2 – 4 мм; толщины S>30 мм сваривают при узкой щелевой разделке кромок за несколько проходов. При многопроходной сварке первый проход выполняют без поперечных колебаний горелки, а последующие – только с поперечными колебаниями. Диаметр проволоки выбирают в зависимости от толщины деталей, а вылет проволоки из мундштука и расход газа (л/мин) в зависимости от диаметра проволоки по справочникам:

S, мм 0,5 – 1,0 1,0 -2,0 2,0 – 4,0 5,0 – 8,0 8,0 – 12,0 12,0 – 18,0

dпр, мм 0,5 – 0,8 0,8 – 1,0 1,0 - 1,2 1,6 - 2,0 2,0 2,0 – 2,5

lпр, мм 7 – 10 12 12 - 15 15 - 25 15 - 25 25

л/мин 5 – 8 10 10 – 16 20 20 20

Рекомендуемые режимы полуавтоматической сварки стыковых швов для ряда толщин заготовок без разделки кромок в углекислом газе даны в справочниках, например:

S=1,2 – 2,0, мм; b=0,8 – 1,0, мм; число слоёв 1 = 2; dпр=0,8 – 1,0, мм; Iсв=70 – 120, А; Uд=18 – 21, В; Vсв=18 – 25, м/ч; расход газа 10 – 12, л/мин;

S=8 – 12, мм; b=1,8 – 2,2, мм; число слоёв 2 – 3; dпр=2 - 2,5, мм; Iсв=280 – 450, А; Uд=28 – 30, В; Vсв=16 – 30, м/ч; расход газа 18 – 20,л/мин.

Силу сварочного тока для проволоки сплошного сечения можно найти по формуле: Iсв=0,25πd2пр α,А; где α – плотность тока в проволоке А/мм2, при сварке в СО2 α =110 – 130 А/мм2. Регулировку силы сварочного тока производят путём изменения скорости подачи проволоки при выбранном напряжении Uхх. Дуга должна в идеале гореть с лёгким шипением и без интенсивного разбрызгивания капель металла.

Рекомендуемые параметры режимов сварки стыковых швов в углекислом газе, в зависимости от диаметра проволоки, приведённые в справочниках:

dпр, мм 0,5 - 0,8 0,8 – 1,0 1,4 – 2,0 2,0 2,5

Iсв, А 50 – 60 70 – 120 180 – 320 280 – 380 289 - 450

Uд, В 18 – 20 18 - 21 22 – 30 28 – 35 28 - 36

Vсв, м/ч 20 – 30 18 – 25 20 – 25 18 – 24 16 – 30

Vсв, мм/с 5,5 – 8,3 5 – 7 5,5 – 7 5 - 6,6 4,4 – 8,3

газ, л/мин 7 – 8 10 – 12 14 – 16 16 – 18 18 – 20

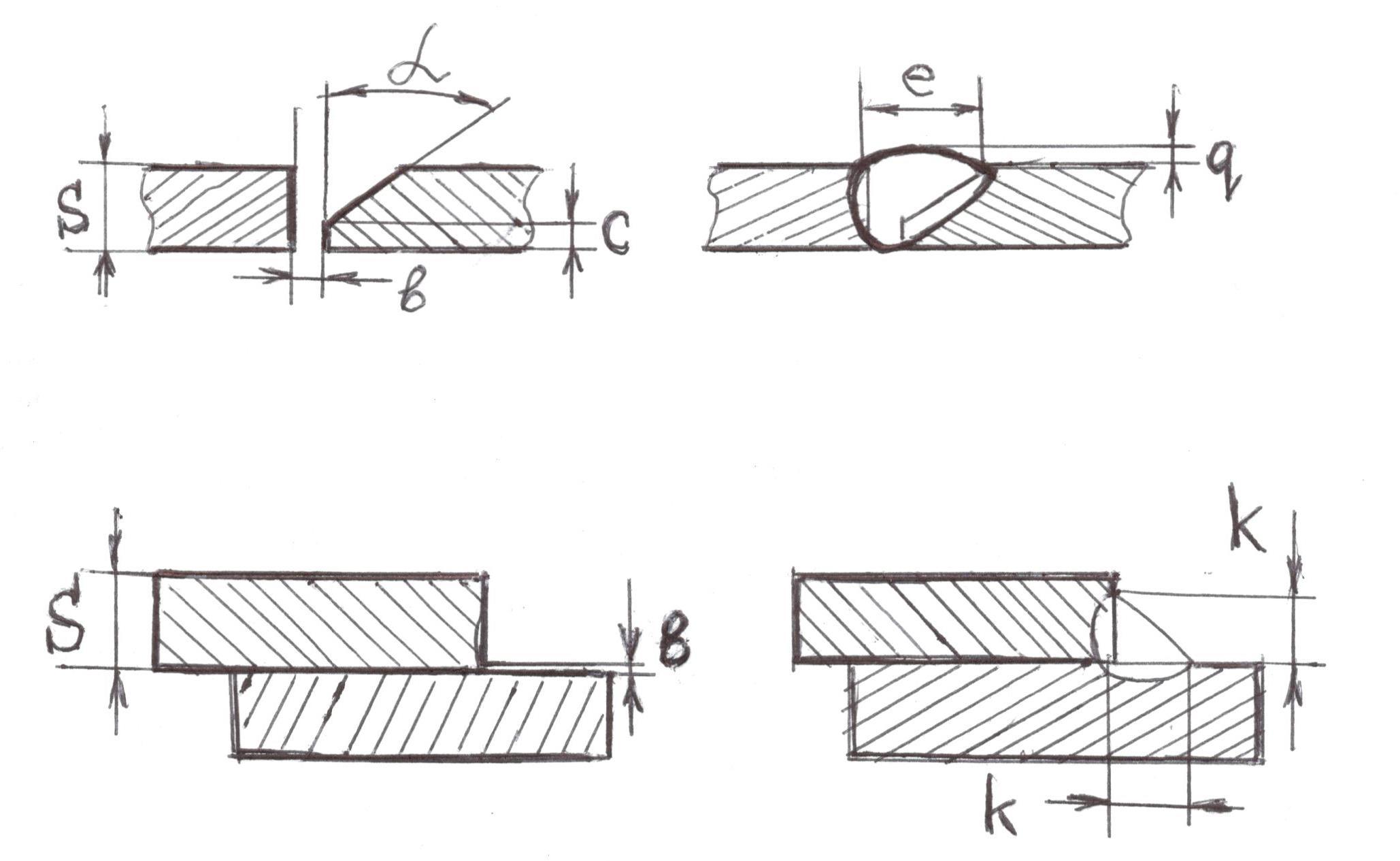

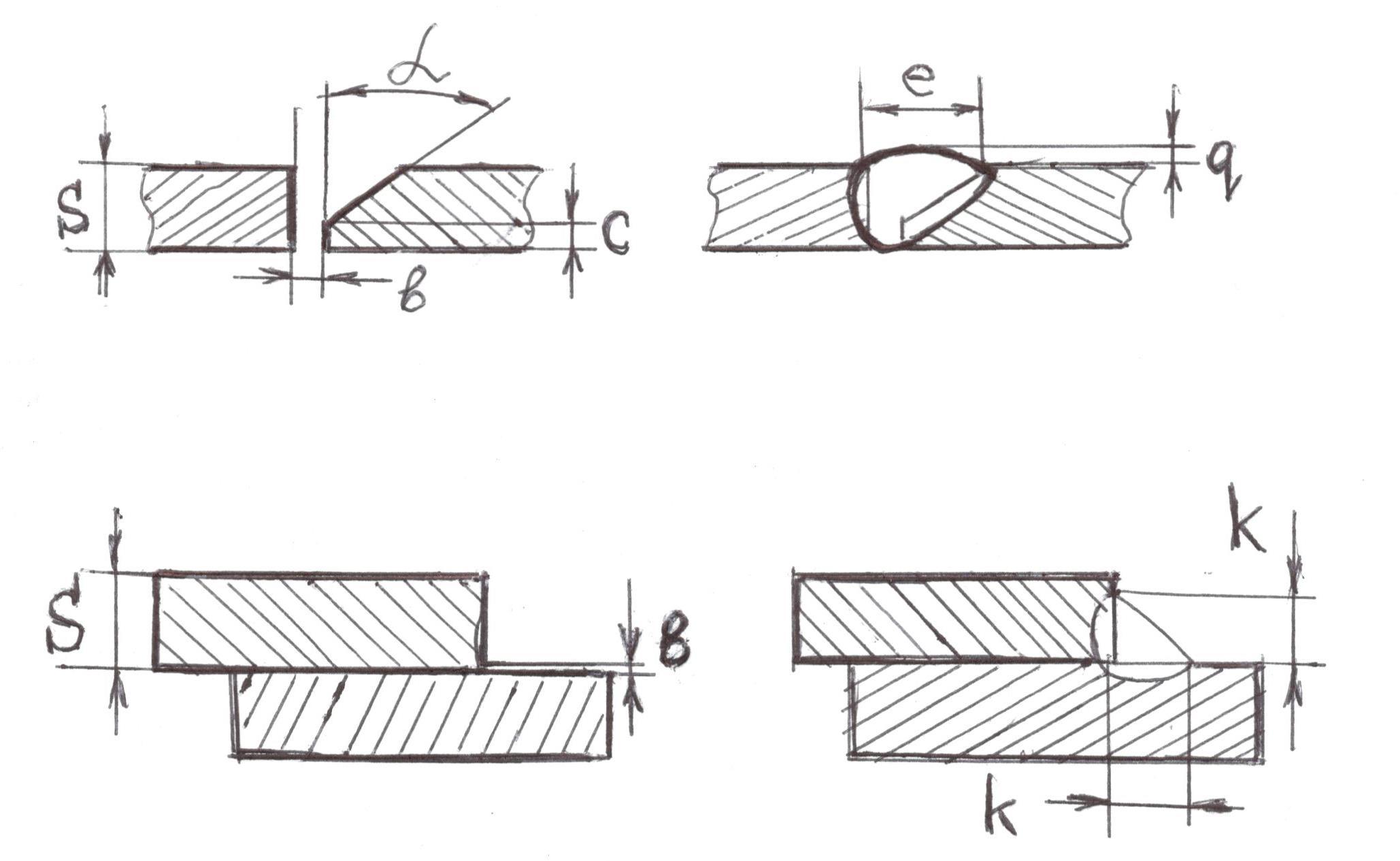

Разделка кромок деталей производится в соответствии с ГОСТ 5264-80 в зависимости от типа сварного соединения и толщины деталей рис.2, где: а) – стыковое соединение шов стыковой, б) – нахлёсточное соединение швы угловые. Для s=8…10 мм принято: α=450; b=1мм; c=1мм; q=0.

а) б)

Рис.2.