Учебные пособия по сварке / лаб. раб. №13

.doc

Лабораторная работа №

Ручная электродуговая сварка стальных изделий штучными покрытыми электродами. Расчёт параметров режима сварки

Цель работы: изучить основы технологии ручной электродуговой сварки (р.д.с.) штучными покрытыми электродами.

Задача работы: получить практические навыки по расчёту параметров режима р.д.с. для различных типов сварных соединений, произвести сварку стыковых и угловых швов в лабораторных условиях.

1.Краткие общие и теоретические сведения

Основные параметры режима р.д.с.: диаметр металла электрода (dэ), сила сварочного тока (Iсв), скорость сварки (Vсв), род и полярность тока, а дополнительными - длина дуги (lд) и форма колебаний конца электрода по кромкам деталей.

Диаметр электрода можно выбирать в зависимости от толщины деталей (S)

и катета углового шва (k), который также зависит от толщины деталей:

S, мм 6 -8 9 – 12 13 – 15 S,мм 7 -9 10 - 15

dэ, мм 4 4 - 5 5 k,мм 5 6

dэ,мм 4 5

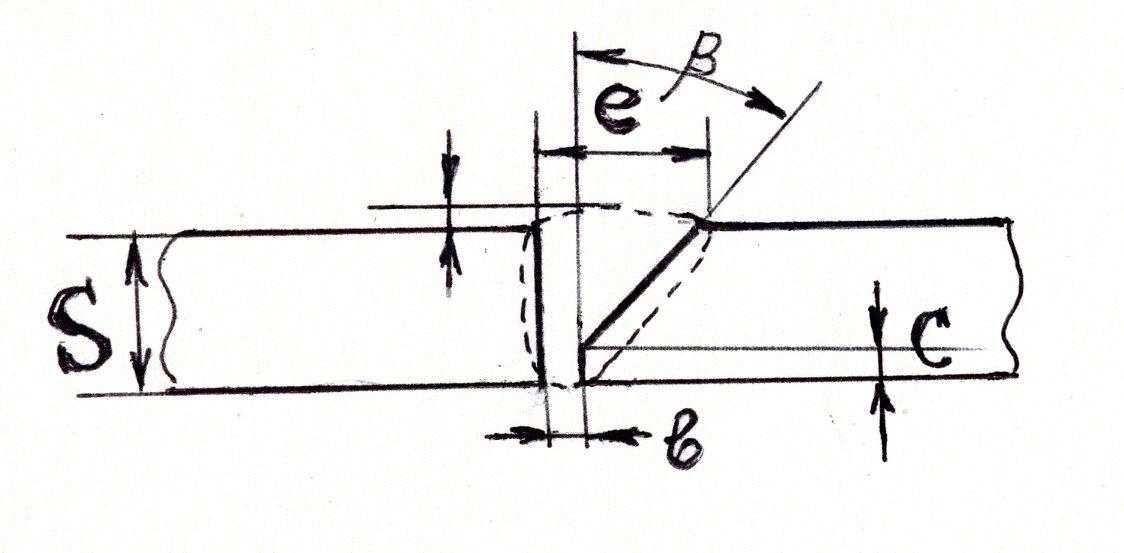

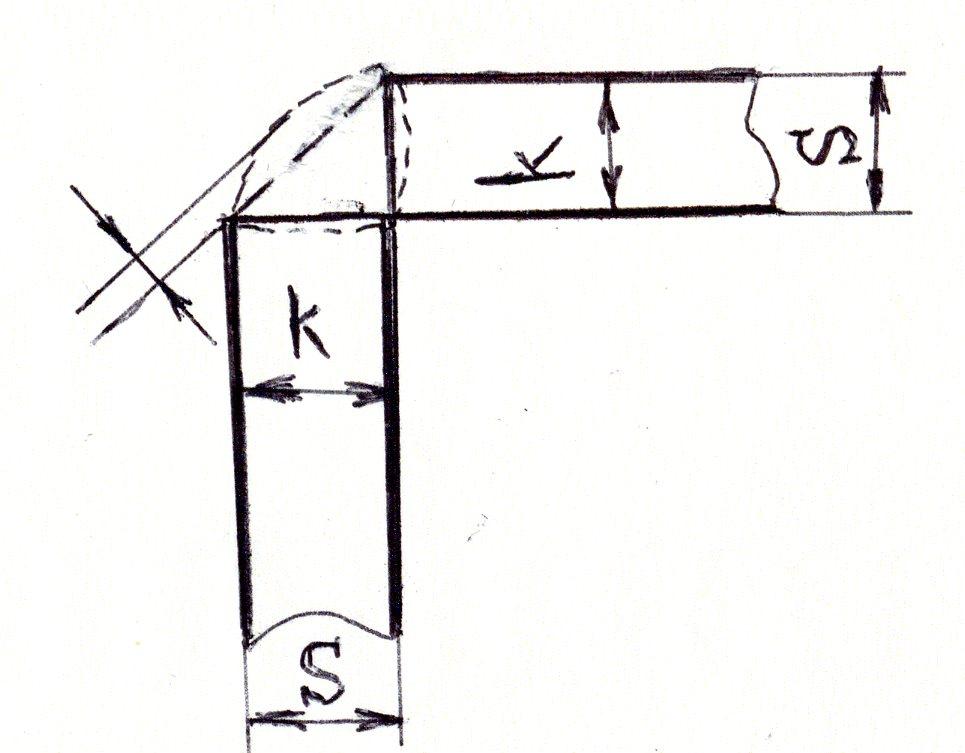

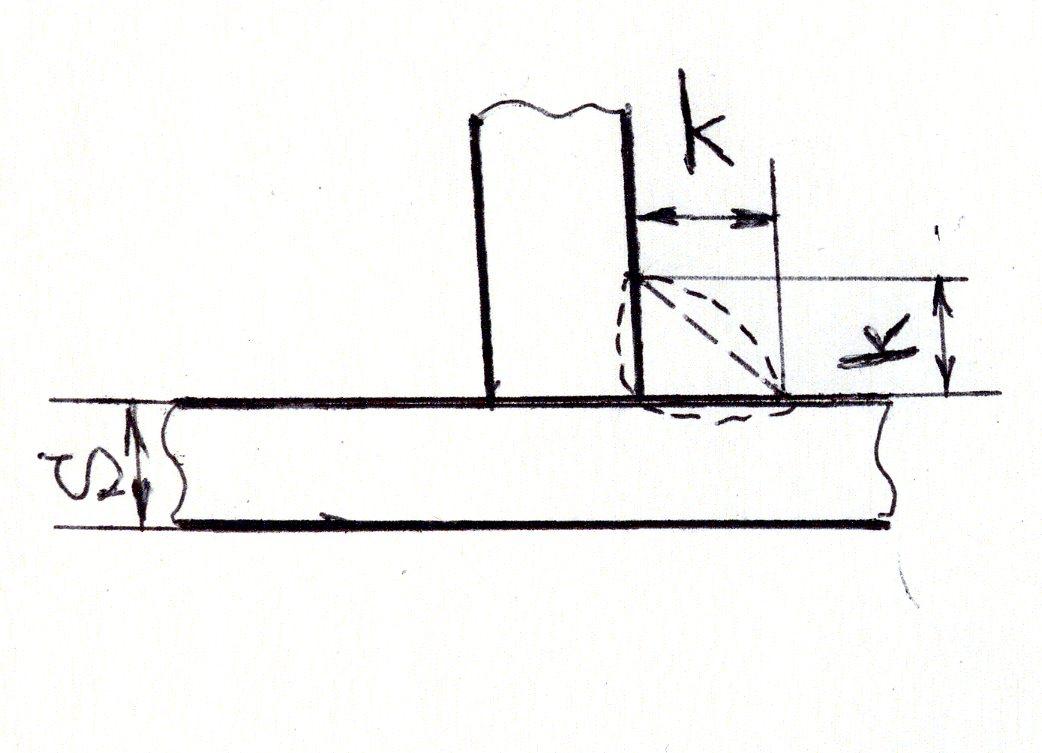

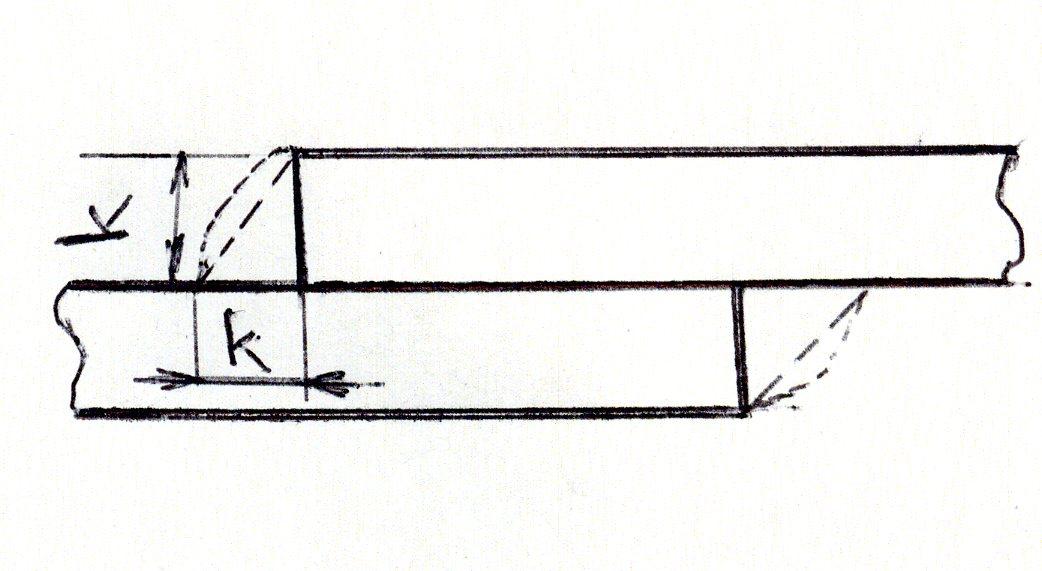

Разделка кромок зачищенных и обезжиренных свариваемых деталей производится в соответствии с ГОСТ 5264-80 в зависимости от типа сварного соединения и толщины деталей рис.1, где: а) – стыковое соединение и шов стыковой, б) – угловое соединение шов угловой, в) – тавровое соединение шов угловой, г) – нахлёсточное соединение шов угловой.

а) б) в) г)

Рис.1

Геометрические параметры сварного шва: k – катет шва, k=s; q –высота усиления шва; е – ширина шва; b – зазор между деталями; с – притупление кромок (1 - 3мм) в зависимости от толщины деталей; β - угол скоса кромки (30 – 50о); L – длина сварного шва.

Для стыкового шва с толщинами деталей от 8 до 26 мм можно принять b=с и угол β=450 тогда геометрически можно найти ширину шва (е=S) и площадь поперечного сечения шва (Fн).

Ширину углового шва (e) и площадь поперечного сечения (Fн) можно найти из прямоугольного треугольника, образованного двумя катетами (k).

При р.д.с. большинство швов короткие L≤250 мм и средние L=250…1000 мм. Короткие швы сваривают на проход а средние – от середины к краям или обратноступенчатым способом. Для деталей при S>6…8 мм и k>6…8 мм сварка производится за несколько проходов или слоёв при одних и тех же параметрах режима. Первый проход обычно выполняется электродами диаметром 3 мм, причём сечение прохода не превышает 30…35 мм2 или (6 – 8)dэ, мм2; затем удаляется шлак, а последующие проходы выполняют электродами 4.- 5 мм и с сечением (8 – 12)dэ, мм2.

Высота усиления стыкового шва q=e/(7 – 12) мм.

Площадь сечения наплавленного металла при сварке угловых, тавровых и нахлёсточных соединений Fн=Kу k2/2, где Kу – коэффициент усиления шва в зависимости от катетов:

k, мм 3 4 – 5 6 – 9 7 – 10 12 – 20 21 – 30

Kу 1,5 1.4 1,35 1,25 1,15 1,1

Силу сварочного тока при р.д.с. стальными штучными электродами обычно рассчитывают по эмпирической формуле:Iсв=K dэ, где коэффициент К,А/м зависит от dэ:

dэ, мм 1 – 2 3 – 4 5 – 6

К, А/м 20 - 30 31 – 40 45 – 60

При толщинах деталей S≈3 dэ силу тока Iсв следует увеличить на 10 – 15%; если толщины S≈1,5dэ то силу тока уменьшают на 10 – 15%, а при сварке угловых швов и наплавке силу тока повышают на 10 – 15%. При сварке в вертикальном или потолочном положении силу тока уменьшают на 10 – 15%.

При

прямолинейном поступательном движении

электрода ширина шва обычно е=(0,8 – 1,5)

dэ.

Такие швы применимы при сварке корневого

стыка в разделке кромок или при сварке

тонкого металла . Нормально сформированный

шов обычно имеет ширину e=(3

– 5)dэ.

Это достигается колебательным перемещением

конца электрода поперёк оси шва по

различным траекториям: - прямые по

ломаной линии (зигзаг) с шагом 2 – 3 мм

для наплавочных валиков при сварке

встык без скоса кромок в нижнем положении:

![]() ;

;

-

полумесяцем вперёд для стыковых швов

со скосом кромок и для угловых швов с

катетом менее 6 мм в любом положении,

dэ≤4

мм

![]() ;

;

-

полумесяцем назад для сварки в нижнем

положении и для вертикальных и потолочных

швов с выпуклой наружной поверхностью

![]() ;

;

-

треугольником для угловых швов с катетом

более 6 мм и стыковых швов со скосом

кромок в любом положении

![]() ;

;

-

треугольником с задержкой электрода в

корне шва для толстостенных конструкций

![]()

-

петлеобразно для усиленного прогревания

кромок шва

![]()

![]() .

.

Тип и марку электрода выбирают в зависимости от типа и марки свариваемой стали по справочным материалам.

- Род и полярность сварочного тока и другая информация указана на упаковках электродов в виде буквенных и цифровых обозначений и подробно рассмотрена в справочных материалах.

- Скорость сварки (скорость перемещения электрода вдоль шва) зависит от квалификации сварщика и для р.д.с. обычно практически выбирается в диапазоне 4…8 м/ч, т.е. 1,1…2,2 мм/с. Скорость перемещения электрода вдоль шва может быть и значительно ниже в связи с его колебательными движениями поперёк шва. Теоретически скорость перемещения электрода при укладке одного слоя (валика) многослойного шва м.б. найдена по формуле, м/ч,

Vсв=αн Iсв | (100 Fнс ρ),

- где αн – коэффициент наплавки для применяемого типа электрода, г/(А ч); Fнс – площадь поперечного сечения шва (Fн) при однопроходной сварке или валика при многослойном, см2; ρ плотность металла электрода, г/см3 (для стали 7,8 г/см3).

- Сила сварочного тока обратно пропорциональна длине дуги, ориентировочно определяемой по формуле lд =(0,5…1,1)dэ. Минимальная длина дуги и наилучшая защита сварочной ванны от воздуха будет при уверенном прижимании электрода к детали и равна высоте козырька электродного покрытия, что составляет примерно 1…1,5мм.

- Массу наплавляемого металла можно определить из геометрических параметров разделки кромок деталей с учётом выпуклости шва: Gн=Fн L ρ, г, где L – длина шва, см.

- Время горения дуги определяется по формуле: t=Gн|(αн Iсв),с. Полное время сварки (Т) определяют с учётом коэффициента использования сварочного поста для р.д.с. – Кп=0,5…0,55: Т= t/Кп.

2. Оборудование и материалы

Сварочный пост переменного тока с трансформатором типа ТД-500, амперметр, вольтметр.

Сварочный пост постоянного тока с выпрямителем типа ВД-303.

Инвертор Tecnika 164; трансформатор ВХ1–160С1.

Заготовки стальных тщательно зачищенных и обезжиренных пластин для стыковых, угловых и нахлёсточных соединений размерами (8;10;14)х50х150 мм, струбцины для фиксации пластин на сварочном столе.

Электроды для переменного и постоянного тока.

К хорошей группе свариваемости относятся стали с эквивалентным содержанием углерода Сэк≤0,25, например: низкоуглеродистые Ст1; Ст2; Ст3; Ст4; Стали 0,8; 10; 15; 20; 25 и низколегированные 15Г; 20Г;15Х; 20Х и др. Для их сварки применяются следующие типы штучных электродов, каждому из которых соответствует несколько марок, отличающихся между собой родом тока (≈/=), полярностью (-/+) и коэффициентом наплавки αн,/(г/А.ч), например: тип Э42 - УОНИ-13/45 =/+/ αн=9,0-10,0; СММ-11 ≈.+ αн=10,0-11,0; АНО-1 ≈,= αн=14,0-16,0; тип Э46 – АНО-4≈.= αн=8,0-8,5; АНО-21≈.= αн=7,0-8,0; МП-3≈/-/ αн=8,0-8,5; АНО-13≈.= αн=8,0-9,0; АНО-24≈.= αн=8,0-8,5; АНО-34≈.= αн=7,5-8,5; тип Э50 - УОНИ-13/55 ≈.=/-/ αн=9,0-10,0 и др.

3. Отчёт о выполнении практической части работы по ручной дуговой сварке

1. Выбраны две зачищенные и обезжиренные пластины равной толщины с размерами 10х50х150мм одной из (п.2) марок сталей с хорошей свариваемостью. напр. Ст1. 2. Для сварки данной стали выбраны электроды типа Э42, марки УОНИ-13/45, αн =(9,0-10)Г(Ач).

Для толщин деталей Ѕ=10мм пригоден электрод с диаметром dэ= 4мм.

3. Для сварки выбрано соединение деталей (из рис.1) нахлёсточного типа с угловым швом.

Принято усиление шва Ку=1,25.

Детали жёстко крепятся на сварочном столе.

Площадь поперечного сечения выбранного шва Fн= k2 /2=50мм2.

5. Длина всех типов швов из рис.1 равна ширине пластины L=50 мм.

Сварка производится как для коротких швов – напроход.

6. Количество проходов 2, площадь поперечного сечения каждого прохода

F=0,5Fн= 25мм2.

7. Сила сварочного тока Iсв=Кdэ=40х4=160А, где для выбранного диаметра электрода коэффициент К= 40А/мм.

8. Сварка производится в нижнем положении деталей, укреплённых на сварочном столе. В начале и конце будущего шва приваривают прихватки.

9. Выбран тип колебательного перемещения конца электрода в зависимости от типа сварного соединения .

10. Выбрана скорость сварки Vсв= 7,2м/ч = 2мм/с.

11. Выбрана длина дуги 1д= 2мм.

12. Масса наплавленного металла Gн=Fн Lρ= 0,5х10х7,8= 39г, где L – длина двух швов для нахлёсточного соединения.

13. Время горения дуги t=Gн/(αнIсв)= 0.138ч= 50 с.

4. Контрольные вопросы

1. Как выбрать штучный покрытый электрод для р.д.с.?

2. Как выбрать диаметр электрода?

3. Как рассчитать силу тока для р.д.с.?

4. Как получить минимальную длину дуги для р.д.с.?

Литература

-

Фролов В.А. Технология сварки плавлением и термической резки металлов: Учебное пособие.-М.:Альфа-М:ИНФРА-М,2011.448с.:ил.

-

Иллюстрированное пособие сварщика. Изд-во Соуэло. Москва, 2000.