Учебные пособия по сварке / к кач

.docxФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

(ФГБОУ ВО ПГУПС)

Кафедра «Технология металлов»

ЛАБОРАТОРНАЯ РАБОТА №

«Контроль качества сварных соединений»

по дисциплине

«Материаловедение и технология конструкционных материалов»

Выполнил

Группа

Проверил

Санкт-Петербург

2018

Цель работы: изучить методику проверки качества сварных соединений, а также изучить основные виды дефектов сварных швов, возникающих при сварке изделий.

Задачи работы:

-

Освоить аппаратуру для проверки качества сварки;

-

узнать причины появления дефектов сварных швов, а также изучить способы устранения дефектов.

Краткие общие и теоретические сведения

Дефекты в сварных соединениях приводят к концентрации напряжений, усталостным трещинам и к выходу изделия из строя.

Дефекты возникают из-за: нарушения технологии, низкой квалификации сварщика, неисправности оборудования.

-

Основные дефекты сварных соединений.

Наплыв.

Это стекание расплавленного металла на нерасплавленный основной металл, может быть местным или пор всей длине шва, или валика. Его трудно обнаружить. При динамических нагрузках он скалывается. Причины возникновения: 1) большой сварочный ток; 2) излишне длинная дуга; 3) неправильный наклон электрода и его смещение относительно оси разделки.

Подрез.

Это углубление в основном металле вдоль шва. Является концентратом напряжений, вдоль подреза пойдут трещины. Причины возникновения: 1) большой сварочный ток; 2) длинная дуга; 3) при сварке угловых швов смещение электрода в сторону вертикальной стойки.

Кратер.

Это углубление в конце шва или в другом месте. Он уменьшает рабочее сечение шва, опасен при динамических нагрузках. Причины возникновения: обрыв дуги; неправильное выполнение конечного участка шва.

Прожог.

Это отверстие в шве. Опасен при малых толщинах. Причины возникновения: большой ток при малой скорости сварки; большой зазор между кромками; под свариваемый шов плохо прижата флюсовая подушка или медная подкладка.

Непровар.

Это несплавление наплавленного металла с основным в какой то части шва. Причины возникновения: малый угол скоса вертикальных кромок; малый зазор между кромками; загрязнение кромок; недостаточный сварочный ток; завышенная скорость сварки.

Трещины.

Бывают макро и микротрещины, горячие и холодные. Возникают при сварке, после сварки или в период эксплуатации. Образуются в результате возникновения напряжений, превышающих предел прочности металла.

Причины возникновения: резкое охлаждение конструкции; высокие напряжения в жестко напряженных конструкциях; повышенное содержание серы или фосфора. Участки шва с трещинами удаляют и заваривают вновь.

Поры.

Это мельчайшие пустоты в металле шва.

Причины возникновения: перенасыщение сварочной ванны газами (CO, N, H) вследствие высокой скорости сварки; загрязненности основного и сварочного материала; увлажнение флюсов, обмазок, шихты; наличие вредных примесей в защитных газах; быстрое охлаждение шва.

Поры снижают прочность шва. Эту часть шва удаляют и заваривают вновь.

Шлаковые включения.

Могут быть микро и макровключения шлака.

Причины возникновения: неполное удаление шлака с предыдущего слоя при наложении последующего; недостаточно жидкотекучий шлак; грязь на кромках; малый сварочный ток; большая скорость сварки.

Они приводят к концентрации напряжений и снижают прочность шва. Участок шва вырубают и заваривают вновь.

Несплавления.

Это пустоты в металле шва.

Причины возникновения: плохая зачистка кромок; большая длина дуги; недостаточный сварочный ток; большая скорость сварки.

Неравномерная форма шва.

Это неодинаковая ширина и высота шва.

Причины возникновения: неустойчивый режим сварки; неточное направление электрода.

Свищи.

Это нитевидное отверстие через толщу шва.

Причины возникновения: низкая пластичность металла шва; образование закалочных структур; напряжение от неравномерного нагрева.

Перегрев (пережог) металла.

Причины возникновения: чрезмерный нагрев околошовной зоны; завышенная тепловая мощность завышенные значения мощности пламени или силы сварочного тока.

-

Основные методы определения качества сварочных соединений.

-

Разрушающий контроль. Используется при разработке новых технологий сварки или при исследовании аварий сварных соединений. Производится путем механических испытаний образцом, вырезанных из сварных конструкций и их металлографических исследований.

-

Неразрушающий контроль качества сварных соединений

Производится с сохранением целостности изделия.

-

Методы неразрушающего контроля сварных соединений.

-

Визуальный контроль-осмотр шва после снятия шлака невооруженным глазом или через лупу. Формы и размеры шва проверяются шаблонами, щупами, измерителями на соответствие ГОСТ.

-

Метод керосиновой пробы - проверка герметичности шва. С нижней стороны шва промазывают мелом, разведенном на хозяйственном мыле, просушивают, а с верхней стороны на шов проливают керосин. Если на мелу проступают бурые пятна - шов негерметичен. Шов вырубают и заваривают вновь.

-

Капиллярный метод.

-

Вихретоковый метод.

-

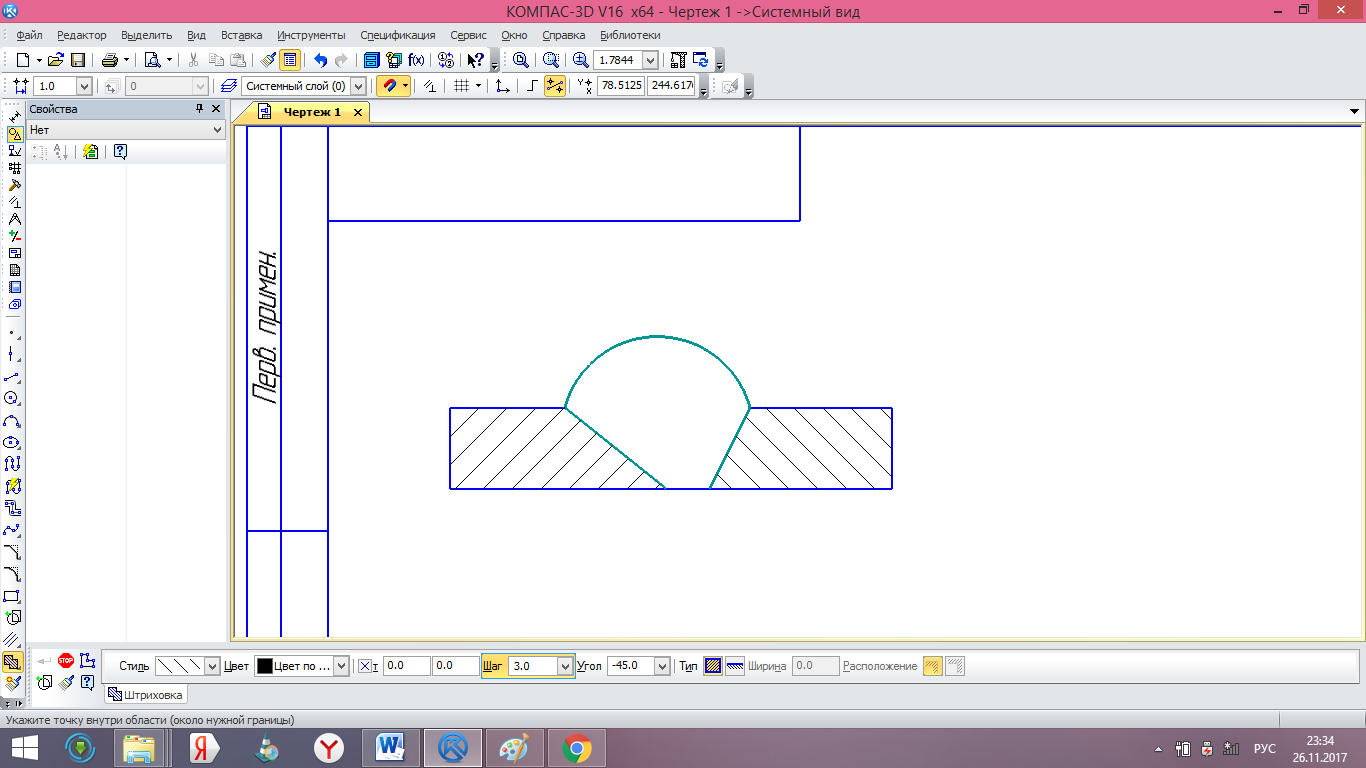

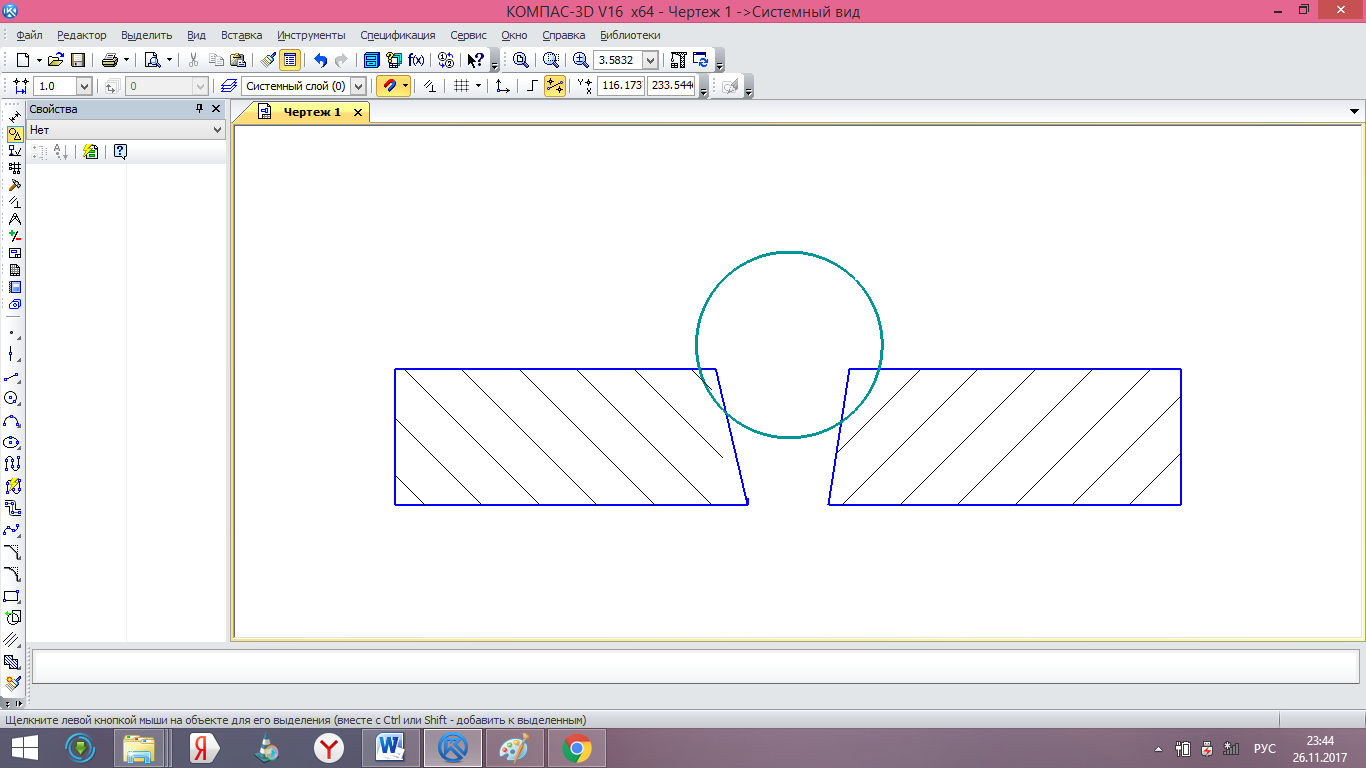

Метод просвечивания (радиографический)

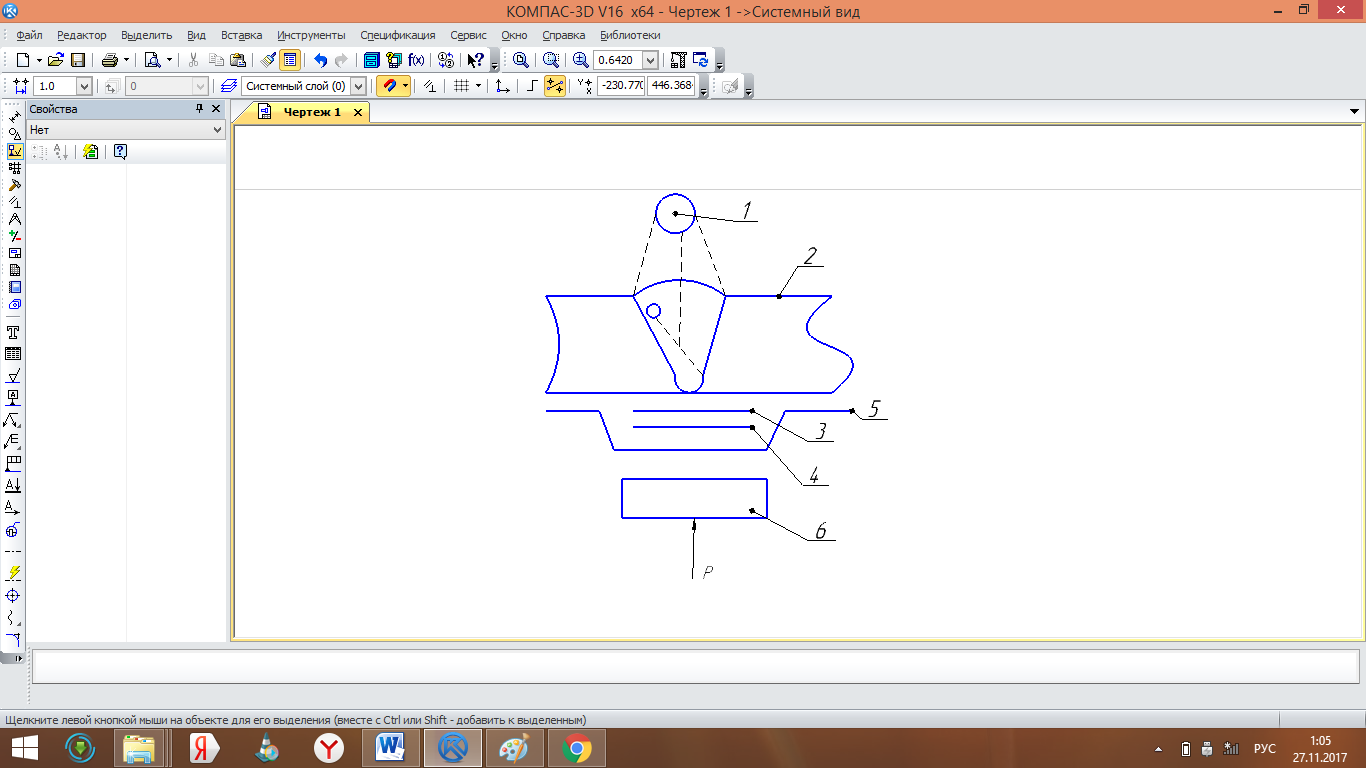

1- источник излучения (портативная установка, рентген, β-лучи,);2 - изделие; 3 - Рентгеновская пленка; 4 - Флюорографический экран; 5 - Защитная черная бумага; 5 - Защитный экран; P – прижимное усилие.

Например: поры дадут черное пятно на пленке; вольфрамовое включение дает светлое пятно на пленке.

-

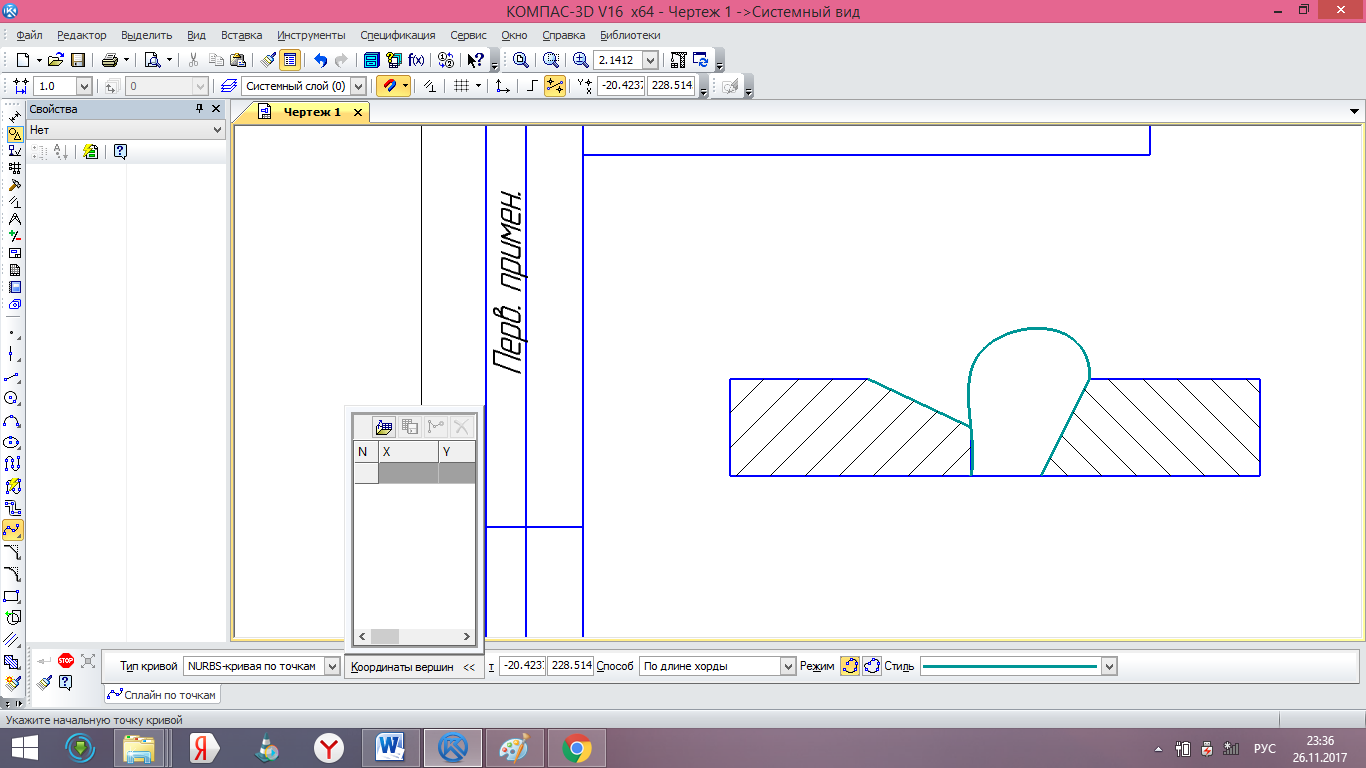

Магнитопорошковый метод.

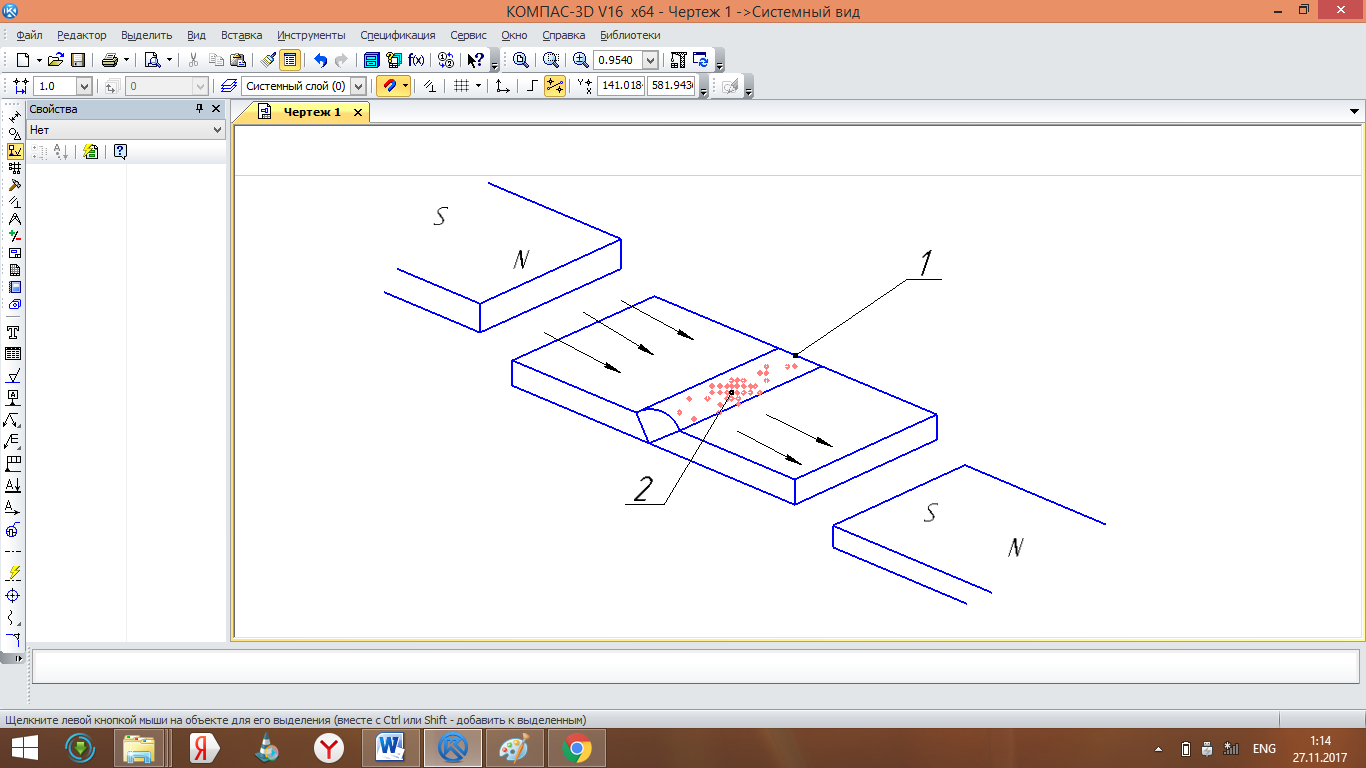

1 - порошок из углеродистой стали; 2 - завихрения порошка вокруг дефекта.

Порошок размешивают в керосине с машинным маслом и выливают на сварной шов. Выявляются дефекты на поверхности и на глубине 2…3 мм.

-

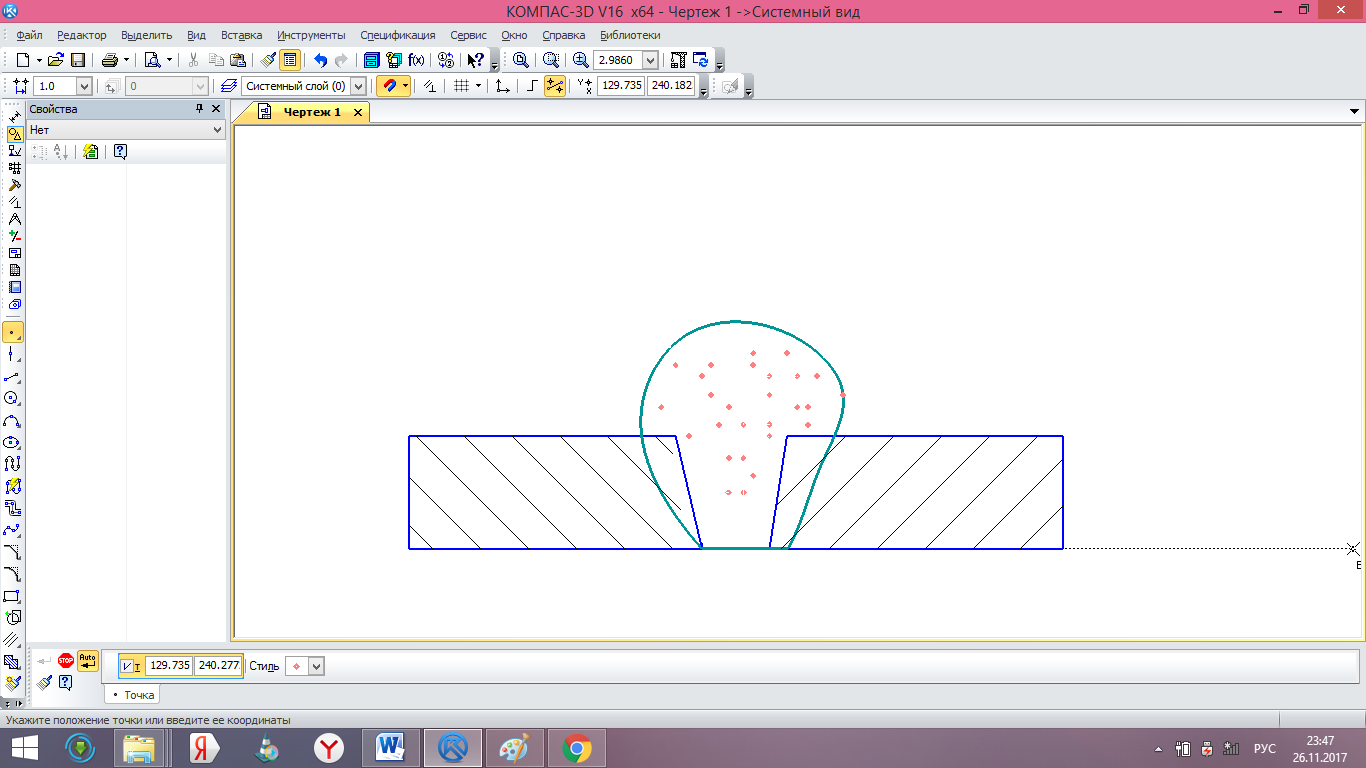

Ультразвуковой контроль (дефектоскопия, УЗИ-в медицине).

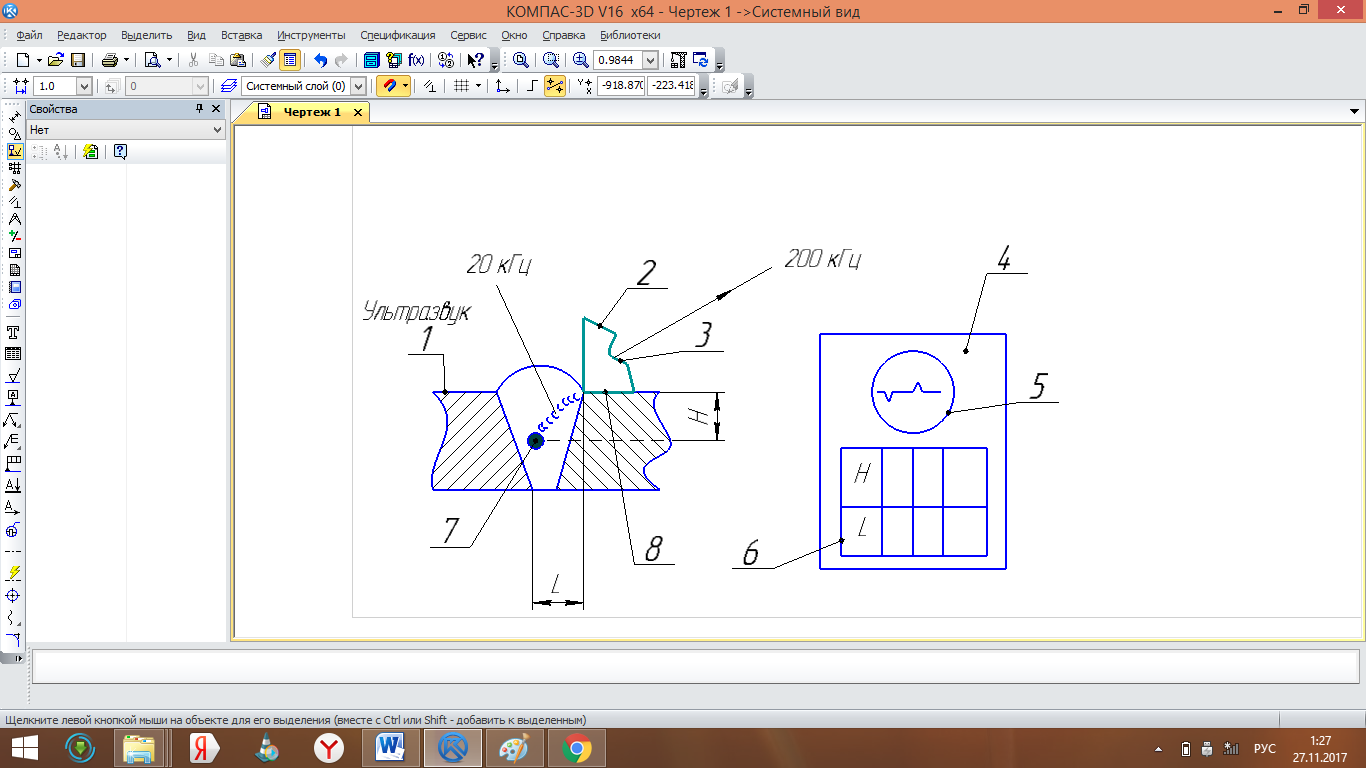

1 – изделие; 2 – искатель (щуп); 3 - пьезокристалл (титанат бария BaTiO3 - сегнетоэлектрик, электроакустические преобразования); 4 - дефектоскоп; 5 - осциллографическая трубка; 6 - калькулятор; 7 - дефект в сварном шве.

Прибор генерирует электрические импульсы высокой частоты (200 кГц).Импульсы в кристалле 3 преобразуются в механические колебания звуковой частоты (20 кГц). В перерывах между импульсами колебания отражаются от дефекта, возвращаются к пьезокристаллу и поступают в дефектоскоп. Гидроакустический контакт (8) между искателем и изделием обеспечивается т.н. контактирующей жидкостью (вода, спирт, эмульсия, машинное масло и т.д.). (В вагонах-дефектоскопах используется холодная или горячая вода или спирт).

Оборудование и приборы

Дефектоскоп ДУК – 13ИМ; плакат – металлография сварного соединения; плакат – основные дефекты сварных соединений; образцы стыковых, угловых, тавровых и нахлёсточных сварных соединений; шлифы с образцами высококачественных и низкокачественных сварных швов, сварные изделия с видимыми и невидимыми дефектами сварки, образцы с имитированными дефектами сварки (наплавки).

Порядок выполнения работы

Изучить дефекты сварных швов, изображённые на плакатах и причины их возникновения. Ознакомиться с видимыми дефектами сварных швов, имеющихся на представленных образцах сварных соединений. Исследовать лабораторные образцы с помощью дефектоскопа: определить координаты и размеры дефектов. Изучить на плакате структуру сварного соединения и сравнить с ней структуру шлифов, вырезанных из сварных соединений.

Выводы:

В результате лабораторной работы, была изучена методика проверки качества сварных соединений; а также основные виды дефектов сварных швов, возникающих при сварке изделий. Изучена конструкция и принцип действия имеющегося в лаборатории дефектоскопа. Освоен принцип ультразвукового контроля дефектов материала. Изучены зоны термического влияния сварки (наплавки).