- •Материаловедение

- •Введение

- •Испытание материалов на растяжение

- •Условия проведения испытаний

- •Диаграмма растяжения и ее анализ

- •Диаграмма условных напряжений. Механические характеристики материала

- •Отчёт по работе

- •Методы измерения твердости

- •Метод измерения твердости по Бринеллю

- •Метод измерения твердости по Роквеллу

- •Отчёт по работе

- •Диаграммы состояния сплавов с неограниченной растворимостью

- •Понятия о фазах. Твердые растворы

- •Особенности построения диаграмм. Химический и весовой состав фаз

- •60% Компонента , 40% компонента

- •Отчёт по работе

- •Диаграммы состояния сплавов с ограниченной растворимостью и эвтектикой

- •Отчёт по работе

- •Диаграмма состояния железо-цементит

- •Железо и его свойства. Полиморфизм железа

- •Фазы на диаграмме состояния железо-цементит

- •Микроструктура углеродистых сталей

- •Отчёт по работе

- •Теория и практика термической обработки стали

- •Теория термической обработки стали

- •Практика термической обработки стали

- •Нормализация

- •Закалка

- •Закалка токами высокой частоты (твч)

- •Химико-термическая обработка.

- •Отчёт по работе

- •Приложения

- •Механические свойства сталей10

- •Зависимость между пределом прочности и числом твердости по Бринеллю

- •Температура плавления некоторых металлов и полуметаллов (металлоидов)

- •Характеристика двойных сплавов с ограниченной растворимостью и эвтектикой в твердом состоянии11

- •Типовые режимы термической обработки стали

- •Области применения сталей

- •Классификация и маркировка сталей

- •Варианты заданий задание №1. Испытание материалов на растяжение

- •Задание №3. Диаграммы состояния сплавов с неограниченной растворимостью

- •Задание №4. Диаграммы состояния сплавов с ограниченной растворимостью и эвтектикой

- •Задание №5. Диаграмма состояния железо-цементит

- •Задание №6. Теория и практика термической обработки

- •Литература

Методы измерения твердости

Цель работы: ознакомление с методами и методиками определения значения твердости материалов по Бринеллю и Роквеллу.

Задачи: определение твердости инструментальной стали по Бринеллю; определение предела прочности материала косвенным методом.

Под твердостью понимают свойство материала сопротивляться проникновению в него более твердого наконечника (индентора), не получающего остаточных деформаций (см. п. 1). Испытания на твердость получили большое распространение в промышленности, так как они дают возможность изучать свойство материала не только на опытных образцах, но и на готовых конструкциях деталях. К тому же имеется возможность по результатам испытаний на твердость косвенно определить величину предела прочности материала без проведения испытаний материала на растяжение (см. п. 1).

Наибольшее распространение получили следующие статические методы:

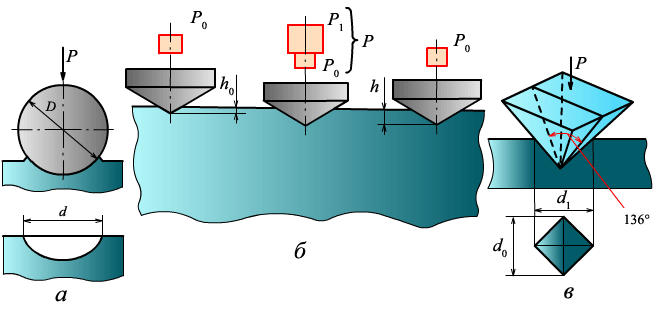

Метод Бринелля – вдавливание стального закаленного шарика (рис. 2.1, а);

Метод Роквелла – вдавливание стального шарика при контроле мягких материалов или алмазного конуса при испытании твердых материалов (рис. 2.1, б);

Метод Виккерса – вдавливание алмазной пирамиды (рис. 2.1, в).

Указанные методы определения твердости регламентированы соответствующими ГОСТами. Здесь рассматриваются только наиболее распространенные методы, к которым относятся: метод измерения твердости по Бринеллю (ГОСТ 9012-59) и метод измерения твердости по Роквеллу (ГОСТ 9013-59).

Рис. 2.1. Измерение твердости:

по Бринеллю (а), Роквеллу (б), Виккерсу (в)

Метод измерения твердости по Бринеллю

С ущность

метода заключается во вдавливание

шарика диаметром

(стального закаленного или из твердого

сплава) в образец или изделие под

воздействием нагрузки

,

приложенной перпендикулярно поверхности

образца, в течение определенного времени

и измерении диаметра отпечатка

ущность

метода заключается во вдавливание

шарика диаметром

(стального закаленного или из твердого

сплава) в образец или изделие под

воздействием нагрузки

,

приложенной перпендикулярно поверхности

образца, в течение определенного времени

и измерении диаметра отпечатка

после снятия нагрузки (рис. 2.1, а).

после снятия нагрузки (рис. 2.1, а).

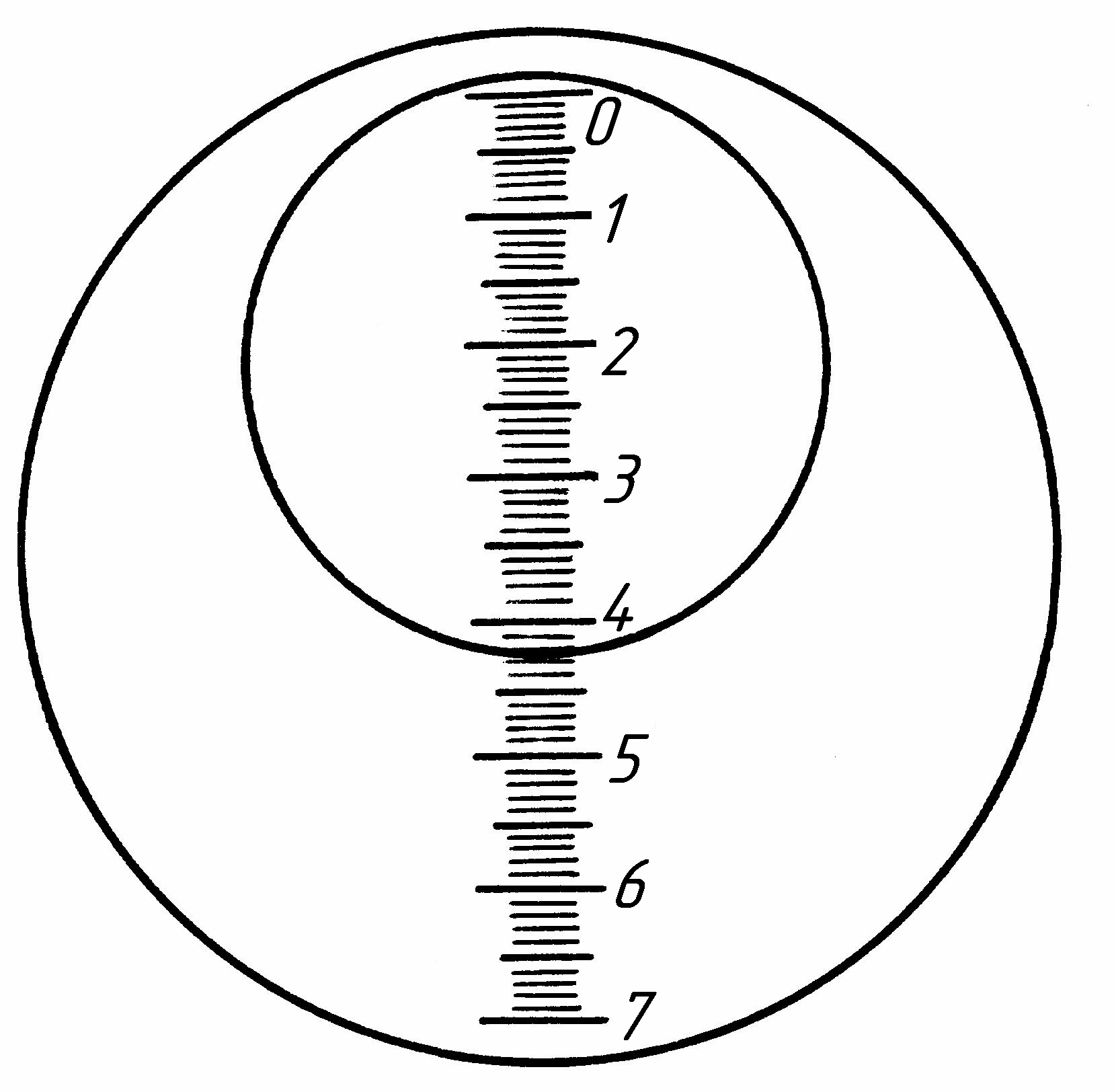

Диаметр

образующегося сферического отпечатка

измеряется лупой-компаратором

(с помощью микроскопа). На рис. 2.2 показан

общий вид микроскопа МПБ-3, предназначенный

для измерения твердости по Бринеллю.

измеряется лупой-компаратором

(с помощью микроскопа). На рис. 2.2 показан

общий вид микроскопа МПБ-3, предназначенный

для измерения твердости по Бринеллю.

Рис.

2.2. Микроскоп МПБ-3

к площади поверхности

сферического отпечатка (мм2)

диаметром

(мм). Размерность при обозначении

твердости опускается.

к площади поверхности

сферического отпечатка (мм2)

диаметром

(мм). Размерность при обозначении

твердости опускается.

Для случая измерения нагрузки в килограммах:

. (2.1)

. (2.1)

Для случая измерения нагрузки в ньютонах:

, (2.2)

, (2.2)

где

; (2.3)

; (2.3)

– угол

вдавливания, т.е. угол между двумя

радиусами шарика, проведенными к концам

отпечатка (рис. 2.3).

– угол

вдавливания, т.е. угол между двумя

радиусами шарика, проведенными к концам

отпечатка (рис. 2.3).

Рис. 2.3. Схема вдавливания шарика в образец или изделие

Согласно

формулам (2.1) и (2.2) для получения одинаковой

твёрдости при использовании шариков

различных диаметров (ГОСТ допускает

применение диаметром 1,0; 2,0; 2,5; 5,0 и 10 мм)

необходимо, чтобы угол вдавливания

(рис. 2) оставался неизменным при

постоянном отношении нагрузки к квадрату

диаметра шарика, которое обозначается

через величину

:

(рис. 2) оставался неизменным при

постоянном отношении нагрузки к квадрату

диаметра шарика, которое обозначается

через величину

:

,

кг/мм2, (2.4)

,

кг/мм2, (2.4)

Н/мм2. (2.5)

Н/мм2. (2.5)

Для выбора значений при испытании различных материалов рекомендуется пользоваться данными табл. 2.1. Определившись значением и диаметром шарика , используемого при испытаниях, по табл. 2.2 выбирают нагрузку .

Согласно

ГОСТу твёрдость по Бринеллю, при

использовании шарика

=10

мм под нагрузкой

=29420

Н (3000 кг) с продолжительностью выдержки

под нагрузкой от 10 до 15 секунд, обозначается

цифрами, характеризующими величину

твёрдости, и буквами

,

например: 185

.

При других условиях испытания после

букв

указывается

условие испытания в следующем порядке:

диаметр шарика, нагрузка и продолжительность

выдержки под нагрузкой, например:

185

5/750/20

– твёрдость по Бринеллю, определённая

с применением шарика

=5

мм, при нагрузке

=750

кг и продолжительности выдержки под

нагрузкой 20 с. Размерность числа

твёрдости во всех случаях опускается.

,

например: 185

.

При других условиях испытания после

букв

указывается

условие испытания в следующем порядке:

диаметр шарика, нагрузка и продолжительность

выдержки под нагрузкой, например:

185

5/750/20

– твёрдость по Бринеллю, определённая

с применением шарика

=5

мм, при нагрузке

=750

кг и продолжительности выдержки под

нагрузкой 20 с. Размерность числа

твёрдости во всех случаях опускается.

Таблица 2.1. Значения коэффициента

Металлы и славы |

|

|

Железо, сталь, чугун и другие высокопрочные сплавы |

30 |

96…450 |

Титан и его сплавы |

15 |

50…220 |

Алюминий, медь, никель и их сплавы |

10 |

32…200 |

Магний и его сплавы |

5 |

16…100 |

Подшипниковые сплавы |

2,5 |

8…50 |

Олово, свинец |

1 |

3,2…20 |

Таблица 2.2. Значения нагрузки , Н (кг)

Диаметр шарика , мм |

|

|||||

30 |

15 |

10 |

5 |

2,5 |

1 |

|

1 |

294,2 (30) |

– |

98,07 (10) |

49,03 (5) |

24,52 (2,5) |

9,81 (1) |

2 |

1177 (120) |

– |

392,3 (40) |

196,1 (20) |

98,07 (10) |

39,23 (4) |

2,5 |

1839 (187,5) |

– |

612,9 (62,5) |

306,0 (31,2) |

153,0 (15,6) |

60,80 (6,2) |

5 |

7355 (750) |

– |

2452 (250) |

1226 (125) |

612,9 (62,5) |

245,2 (25) |

10 |

29420 (3000) |

14710 (1500) |

9807 (1000) |

4903 (500) |

2452 (250) |

980,7 (100) |

Диаметр

шарика и нагрузку следует выбирать

так, чтобы диаметр отпечатка находился

в пределах

.

При несоблюдении этих требований

необходимо изменить условия испытаний

(

и

).

.

При несоблюдении этих требований

необходимо изменить условия испытаний

(

и

).

Следует

иметь в виду, что по Бринеллю нельзя

определять твёрдость очень мягких (

Следует

иметь в виду, что по Бринеллю нельзя

определять твёрдость очень мягких ( )

и очень твёрдых материалов (

)

и очень твёрдых материалов ( ).

В мягких материалах шарик погрузится

очень глубоко, диаметр отпечатка будет

близок к диаметру шарика

и перестанет служить критерием твёрдости.

Наоборот, если твёрдость материала

будет очень большой, величина отпечатка

получится маленькой и края его будут

столь нечёткими, что не удастся точно

измерить диаметр отпечатка, к тому же

шарик может получить остаточную

деформацию, искажающую результаты

испытания.

).

В мягких материалах шарик погрузится

очень глубоко, диаметр отпечатка будет

близок к диаметру шарика

и перестанет служить критерием твёрдости.

Наоборот, если твёрдость материала

будет очень большой, величина отпечатка

получится маленькой и края его будут

столь нечёткими, что не удастся точно

измерить диаметр отпечатка, к тому же

шарик может получить остаточную

деформацию, искажающую результаты

испытания.

Рис.

2.4. Схема измерения

отпечатка

мм). Диаметр каждого

отпечатка следует измерить дважды по

двум взаимно перпендикулярным направления

с точностью до сотых долей миллиметра

и взять среднее из двух полученных

измерений (разность измерений не должна

превышать 2%). Число отпечатков каждый

раз должно быть не менее трёх. По диаметру

отпечатка находят число твердости по

формулам или таблицам.

мм). Диаметр каждого

отпечатка следует измерить дважды по

двум взаимно перпендикулярным направления

с точностью до сотых долей миллиметра

и взять среднее из двух полученных

измерений (разность измерений не должна

превышать 2%). Число отпечатков каждый

раз должно быть не менее трёх. По диаметру

отпечатка находят число твердости по

формулам или таблицам.

По числу твердости вычисляют предел прочности материала, поскольку между пределом прочности (см. п. 1) и числом твердости НВ различных металлов существуют эмпирические зависимости (см. Приложение 7.2).