- •Учреждение образования

- •Карбидная фаза в легированных сталях. Растворяться в цементите или образовывать самостоятельные карбидные фазы могут многие элементы, имеющие сродство к углероду.

- •Влияние легирующих элементов на рост зерна аустенита. Все легирующие элементы уменьшают склонность аустенитного зерна к росту. Исключение составляют марганец и бор, которые способствуют росту зерна.

- •1.2. Маркировка легированных сталей

- •2. Задание и методические указания

- •3. Контрольные вопросы

- •1. Теоретическая часть

- •Легированные конструкционные стали

- •1.2. Выбор оптимального состава материала и режимов упрочняющей обработки в соответствие с требованиями к деталям

- •1.3. Стали и упрочняющая обработка для типовых деталей машин

- •1.4. Прокаливаемость

- •1.5. Цементация стали

- •1.6. Натурные и эксплуатационные испытания

- •2. Порядок выполнения работы

- •3. Контрольные вопросы

- •Лабораторная работа № 3 материалы для режущего инструмента

- •Общие сведения

- •1.1. Углеродистые стали

- •Температуры отпуска различного инструмента из углеродистой стали

- •1.2. Низколегированные стали

- •1.3. Быстрорежущие стали

- •Температура закалки, состав γ-твердого раствора и красностойкость некоторых быстрорежущих сталей

- •Температурные режимы термической обработки инструментов из быстрорежущих сталей

- •1.4. Штамповые стали

- •Состав, свойства и термическая обработка сталей для инструментов ударного деформирования в холодном состоянии (гост 6950-73)

- •Состав сталей для штампов холодного деформирования, % (гост 5950-73)

- •Режимы термической обработки стали х12ф1 (х12м)

- •Состав стали для молотовых штампов, %

- •Механические свойства штамповых сталей при 600°с

- •Ударная вязкость штамповых сталей после отпуска при 500°с, кДж/м2

- •Состав стали для штампов горизонтально-ковочных машин и прессов, %

- •Механические свойства сталей для прессового инструмента при 600 °с

- •Режимы термической обработки сталей для прессового инструмента

- •1.5. Твердые сплавы

- •Свойства некоторых твердых сплавов (гарантируемые)

- •1.6. Сверхтвердые сплавы и керамические материалы

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •4. Контрольные вопросы

- •Лабораторная работа № 4 Исследование зависимостей состав – структура – свойства Для чугунов

- •1. Теоретическая часть

- •Белые чугуны

- •Серые, высокопрочные и ковкие чугуны

- •Схемы структур чугуна

- •Ковкий чугун. Ковкие чугуны получаются путем специального графитизирующего отжига (томление) белых доэвтектических чугунов, содержащих от 2,27 до 3,2% с.

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •4. Контрольные вопросы

Ковкий чугун. Ковкие чугуны получаются путем специального графитизирующего отжига (томление) белых доэвтектических чугунов, содержащих от 2,27 до 3,2% с.

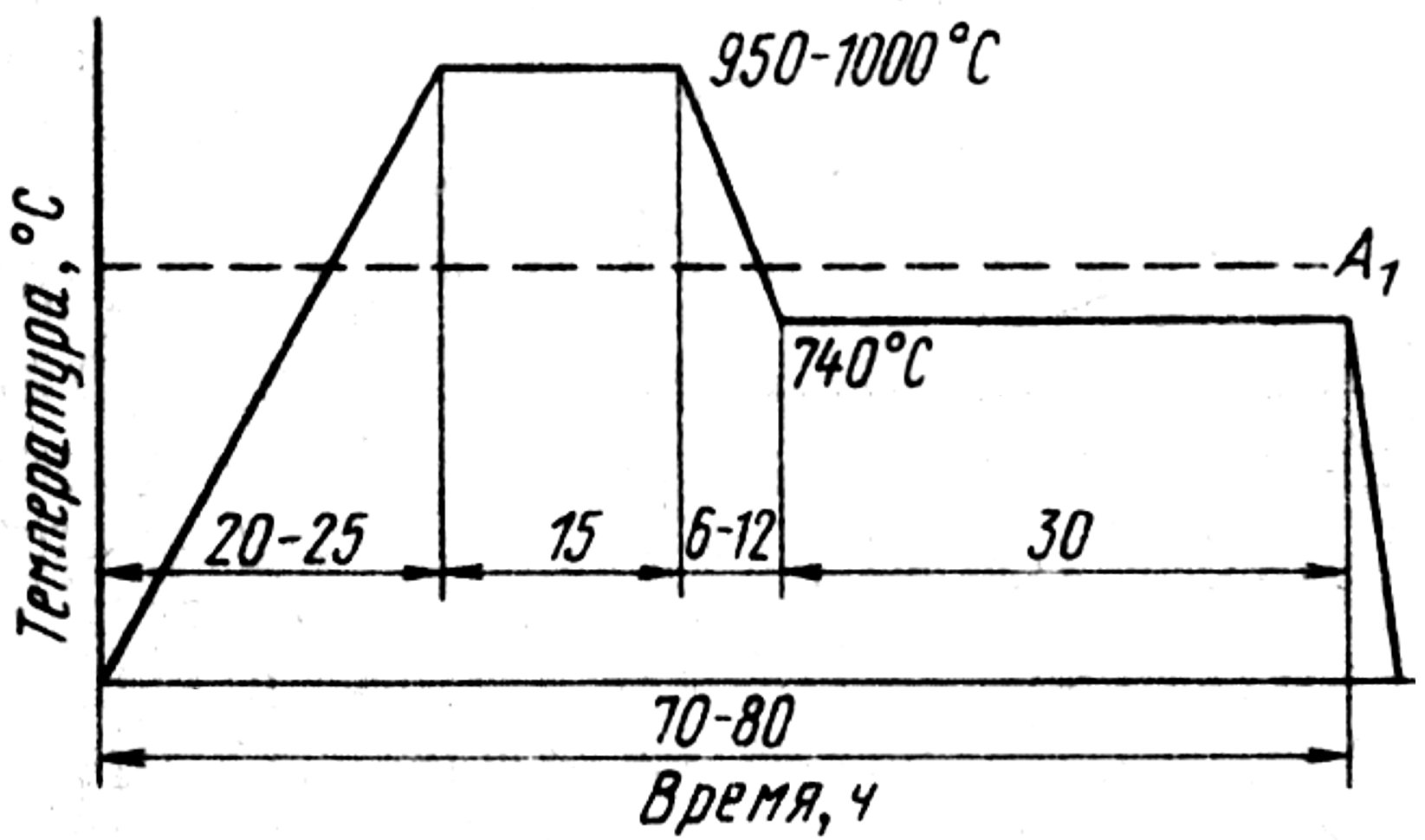

Существенный недостаток процесса получения ковкого чугуна – длительность отжига, составляющая 70 – 80 ч. Для его ускорения применяют различные меры (модифицирование алюминием (реже бором, висмутом), повышение температуры первой стадии (но не выше 1080°С)).

В настоящее время разработан метод ускоренного отжига ковкого чугуна, заключающийся в том, что отливки из белого чугуна перед графитизирующим отжигом предварительно закаливаются, что способствует снижению длительности отжига до 30 – 60 ч.

График получения ковкого чугуна показан на рис. 4.6.

Рис. 4.6. Графики получения ковких чугунов

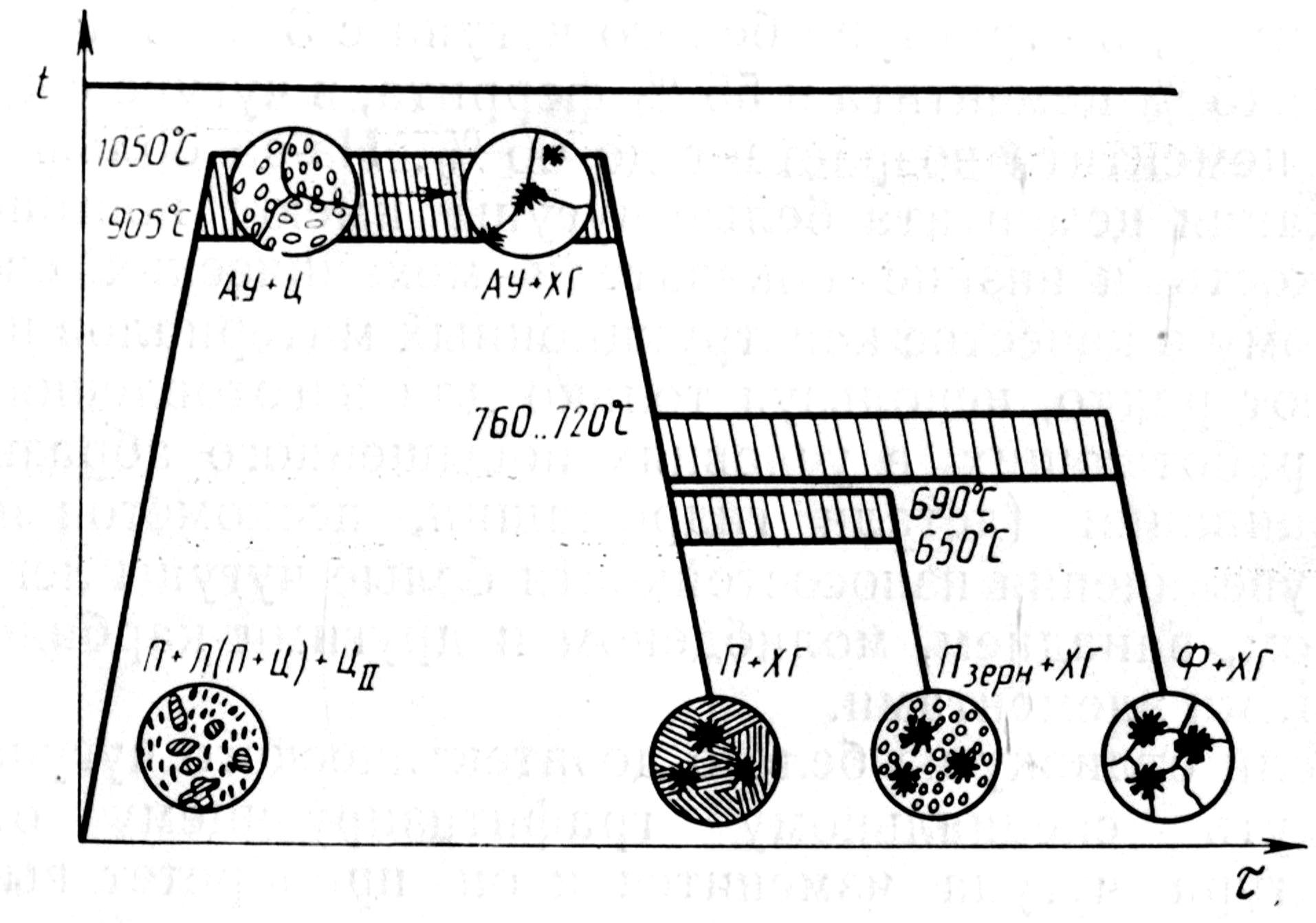

Для получения ковкого чугуна необходимо:

– отливки из малоуглеродистого белого чугуна, содержащего не более 2,8% углерода, медленно нагревать в течение 20 – 25 часов в нейтральной среде до температуры 950 – 1000°С и при этой температуре длительно (10 – 15 ч.) выдерживать (первая стадия графитизации);

– затем медленно охлаждать до температуры немного ниже эвтектоидного превращения (700 – 740°С в зависимости от состава чугуна и длительное время (30 часов) выдерживать при этой температуре (вторая стадия графитизации);

– вести охлаждение на воздухе.

При первой стадии графитизации цементит ледебурита и вторичный цементит распадаются с образованием аустенита и хлопьевидного графита по реакции:

Fe3C Feγ (С) + С

Цементит = аустенит + графит

При охлаждении от первой до второй стадии графитизации скорость охлаждения должна обеспечивать выделение вторичного цементита из аустенита и его распад на аустенит и графит по вышеприведенной формуле.

При второй стадии графитизации цементит перлита распадается на феррит и графит по реакции:

Fe3C Feα (С) + С

Цементит = феррит + графит

Структура после окончательной обработки будет состоять из феррита и хлопьевидного графита.

Продолжительность всей термической обработки составляет 70 – 80 часов.

Если при второй стадии графитизации выдержка для полного распада цементита перлита на феррит и графит будет недостаточной, то в этом случае получают феррито-перлитный ковкий чугун; если выдержки не будет совсем, получают перлитный ковкий чугун со структурой перлит и хлопьевидный графит.

Желательно, чтобы содержание углерода в ковком чугуне было низким, т. к. с увеличением содержания углерода увеличивается количество свободного графита после отжига чугуна и ухудшаются его свойства. Однако уменьшение содержания углерода повышает температуру плавления, создает трудности при отливке, повышает стоимость отливки и т. д.

Для получения перлитного ковкого чугуна иногда применяют ваграночный белый чугун с содержанием до 3,2% углерода. Отжиг при этом производят в обезуглероживающей (окислительной) среде с последующим охлаждением на воздухе. Такой отжиг обеспечивает значительное выгорание углерода.

Ковкие чугуны маркируются буквами КЧ с цифрами. Первые две цифры указывают предел прочности при растяжении в кг/мм2, вторые цифры – относительное удлинение в процентах.

По ГОСТ 1215-59 ковкие чугуны имеет следующие марки:

– ферритный чугун: КЧ37-12, КЧ35-10, КЧ33-8, КЧ30-6;

– феррито-перлитный и перлитный ковкий чугуны: КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2.

Отливки из ковкого чугуна хорошо сопротивляются ударам и вибрационным нагрузкам, хорошо обрабатываются резанием, обладают достаточной вязкостью.

Ковкий чугун используется в автомобильной, тракторной промышленности, сельскохозяйственном машиностроении, вагоно-, станкостроении для деталей высокой прочности, воспринимающих знакопеременные и ударные нагрузки, работающих в условиях повышенного износа. Широкое его применение обусловлено, прежде всего, хорошими литейными свойствами исходного белого чугуна, что позволяет получать тонкостенные отливки сложной формы. Ферритные ковкие чугуны идут на изготовление деталей, эксплуатируемых при высоких динамических и статических нагрузках (кратеры редукторов, ступицы, крюки, скобы) и для менее ответственных (гайки, глушители, фланцы, муфты). Из перлитного ковкого чугуна изготавливают звенья и ролики цепей конвейера, тормозные колодки и др.