- •§ 1.1. Основные понятия взаимозаменяемости.

- •§ 2. Номинальный, предельный и действительный размеры деталей. Ряды предпочтительных чисел. Нормальные линейные размеры.

- •На основании ряда предпочтительных чисел в диапазоне размеров от 1 мкм до 20 м разработан гост р 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

- •§ 3. Погрешность и точность изготовления детали. Закон нормального распределения случайных погрешностей изготовления.

- •§ 4. Предельные размеры и предельные отклонения детали. Понятие допуска, его графическое изображение.

- •§ 5. Классификация соединений деталей. Понятия посадки, зазора и натяга.

- •§ 5.1. Понятие зазора.

- •§ 5.2. Понятие натяга.

- •§ 6. Виды посадок. Допуск посадки. Схема расположения допусков. Связь точности изготовления деталей с точностью их соединений.

- •§ 6.1. Посадки с зазором

- •§ 6.2. Посадки с натягом

- •§ 6.3. Переходные посадки

- •§ 7. Единые принципы построения систем допусков и посадок для типовых соединений деталей машин. Системы посадок основного отверстия и основного вала.

- •§ 7.1. Система отверстия.

- •§ 7.2. Система вала.

- •§ 8. Принципы выбора системы посадок. Примеры применения системы отверстия и системы вала.

- •§ 8.1. Принципы выбора системы посадок

- •§ 9. Расположение полей допусков относительно нулевой линии. Основные отклонения и их обозначения на чертеже.

- •§ 10. Степень точности (квалитет) размера детали. Единица допуска.

- •§ 11.1. Влияние квалитета на поле допуска.

- •§ 11.2. Влияние основного отклонения на расположение поля допуска.

- •§ 11.3. Образование посадок с зазором.

- •§ 11.4. Образование посадок с натягом.

- •§ 12. Обозначение предельных отклонений и посадок на чертежах.

- •§ 13. Назначение и расчет посадок с натягом, примеры применения.

- •§ 13.1. Примеры применения посадок.

- •§ 14. Назначение и расчет посадок с зазором, примеры применения.

- •Примеры применения.

- •§ 15. Назначение и расчет переходных посадок, примеры применения.

- •Примеры применения.

- •§ 17. Допуски и посадки шпоночных соединений, обозначение посадок на чертежах.

- •§ 18. Допуски и посадки шлицевых соединений, обозначение посадок на чертежах.

- •§ 19. Классификация резьб. Профиль и основные параметры метрической резьбы.

- •§ 20. Допуски и посадки резьбовых соединений. Схемы расположения полей допусков. Обозначения на чертежах.

- •§ 20. 1. Особенности обозначения и изображения полей допусков резьбовых деталей.

- •§ 20. 2. Обозначение резьбовых соединений на сборочных чертежах.

- •§ 20. 3. Обозначение резьбовых деталей на рабочих чертежах.

- •§ 21. Методы и средства контроля резьбовых соединений.

- •§ 22. Взаимозаменяемость зубчатых колес. Нормы кинематической точности, плавности работы и контакта зубчатых колес.

- •§ 23. Виды сопряжений зубчатых колес. Обозначение точности и вида сопряжений на чертежах.

- •§ 23. 1. Виды сопряжения зубчатых колес. Обозначение точности и вида сопряжений на чертежах.

- •§ 24. Взаимозаменяемость по волнистости и шероховатости поверхностей деталей. Обозначения на чертежах. Методы и средства контроля.

- •§ 24. 1. Обозначение шероховатости на чертежах.

- •§ 25. Взаимозаменяемость по форме поверхностей деталей. Обозначения на чертежах.

- •Обозначения на чертежах.

- •Обозначение на чертежах.

- •§ 26. Взаимозаменяемость по расположению поверхностей деталей. Обозначения на чертежах.

- •Радиальное биение.

- •Торцевое биение.

- •§ 27. Понятие о метрологии и решаемые ею задачи.

- •Основные задачи измерения:

- •§ 27.1. Правовые основы обеспечения единства измерений. Основные положения закона рф об обеспечении единства измерений. Государственная система обеспечений единства измерений.

- •§ 27.2. Метрологическая экспертиза конструкторско-технологической документации.

- •§ 27.3. Средства измерений. Основные понятия и классификация.

- •§ 27.4. Метрологические показатели и характеристики средств измерений.

- •§ 27.5. Погрешность и точность средств измерений. Класс точности средств измерений. Общие принципы выбора средств измерений.

- •§ 27.6. Методы измерений. Понятия и классификация.

- •§ 27.7. Погрешность и точность измерений. Основные понятия. Виды погрешностей измерений.

- •§ 27.8. Обработка результатов измерений. Однократные и многократные измерения. Исключение грубых и систематических погрешностей измерений. Оценка случайной составляющей погрешности измерений.

- •§ 27.9. Обработка результатов косвенных измерений.

- •§ 27.10. Бесшкальные контрольные инструменты. Калибры, их назначение и использование для контроля гладких цилиндрических деталей.

- •§ 28. Стандартизация

- •§ 28.1 Цели и задачи стандартизации в Российской Федерации.

- •§ 28.2. Органы и службы стандартизации Российской Федерации.

- •§ 28.3. Государственная и международная системы стандартизации.

- •§ 28.4. Нормативные документы по стандартизации.

- •§ 28.5. Категории и виды стандартов, применяемых в Российской Федерации.

- •§ 28.6. Основные методы и виды стандартизации.

- •§ 29 Сертификация продукции

- •§ 29.1. Понятие о сертификации и ее принципы. Цели сертификации.

- •§ 29.2. Виды сертификации.

- •§ 29.3. Объекты обязательной и добровольной сертификации.

- •§ 29.4 Системы сертификации.

- •§ 29.5. Схемы сертификации.

- •§ 29.6. Методика проведения сертификации продукции, производства и услуг.

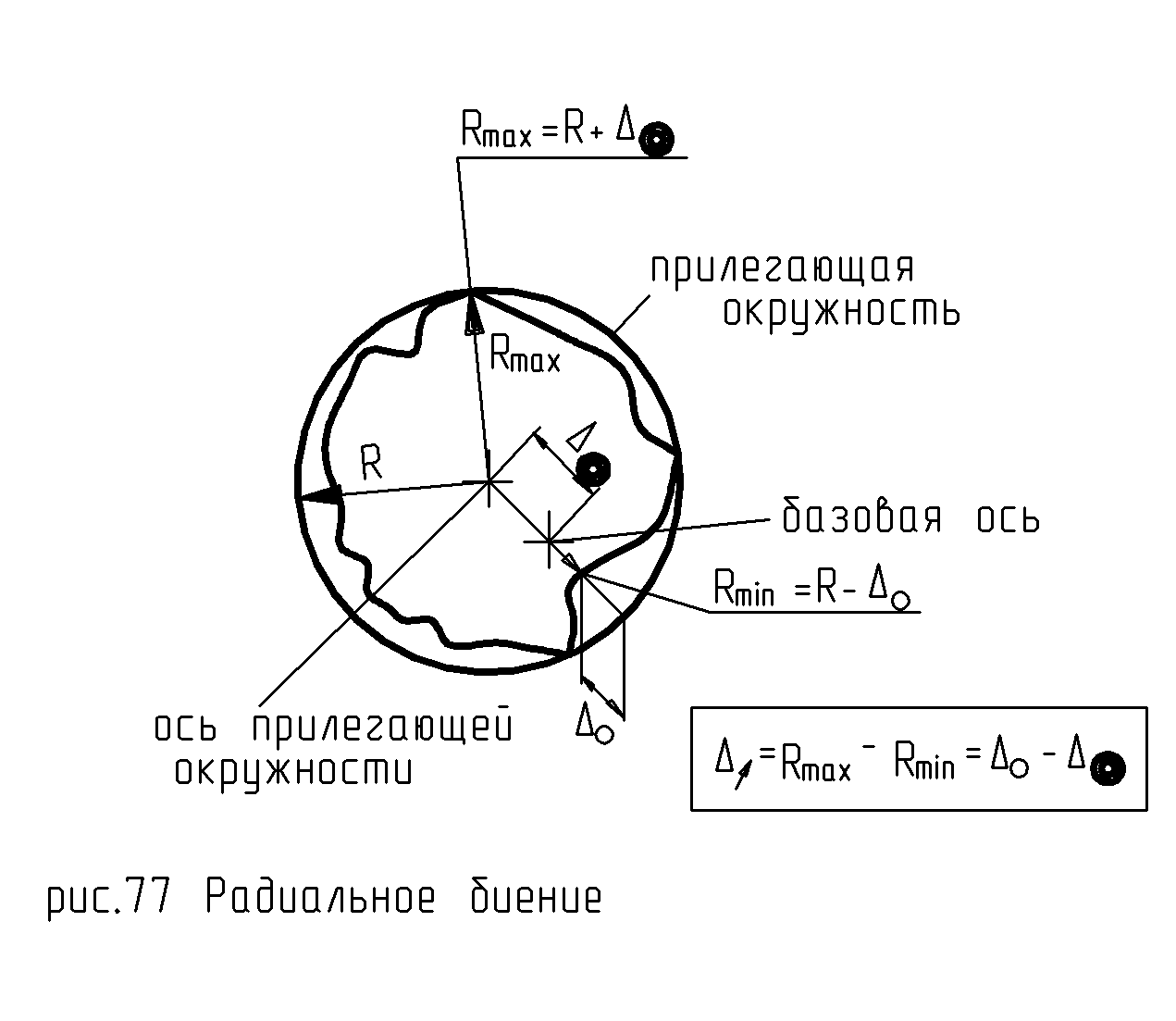

Радиальное биение.

Радиальное биение представляет собой разность максимального и минимального отклонения реального профиля от базовой оси.

Изобразим профиль реальной окружности. Для того, что найти у этого реального профиля отклонение от круглости необходимо описать вокруг него прилегающую окружность. Эта окружность имеет свою ось и центр, но ось, как правило, не совпадает с базовой осью (рис. 77).

Максимальное расстояние от базовой оси состоит из радиуса прилегающей окружности R и отклонения о соосности ∆↑. Минимальное же расстояние равно разнице радиуса R и отклонения ∆↑. Тогда биение:

∆↑=Rmax - Rmin=∆Θ + ∆o.

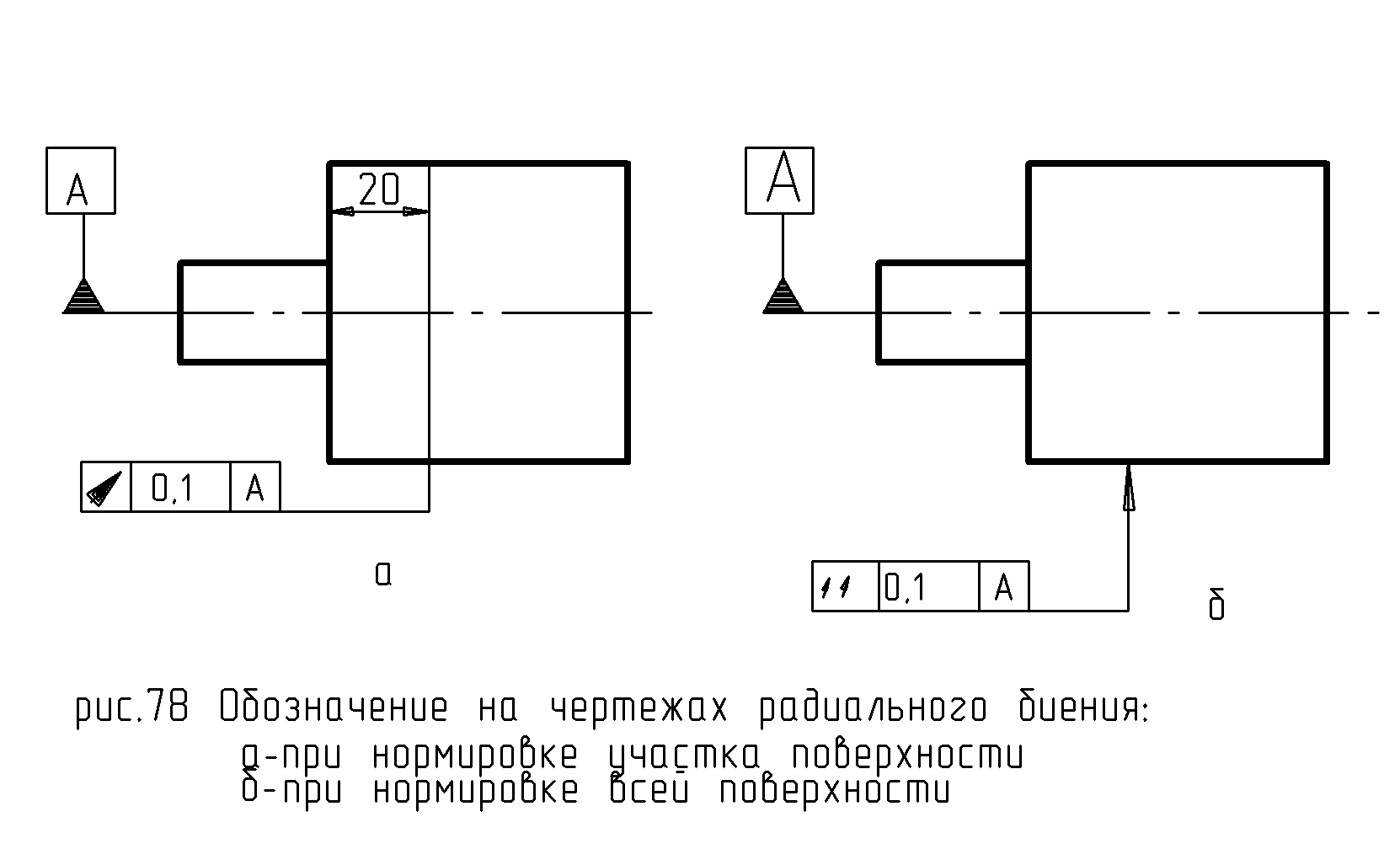

На чертеже это обозначается следующим образом (рис. 78).

Радиальное биение относительно базовой оси А не должно превышать 0,1мм, в случае полного радиального биения, когда требуется нормировать всю цилиндрическую поверхность.

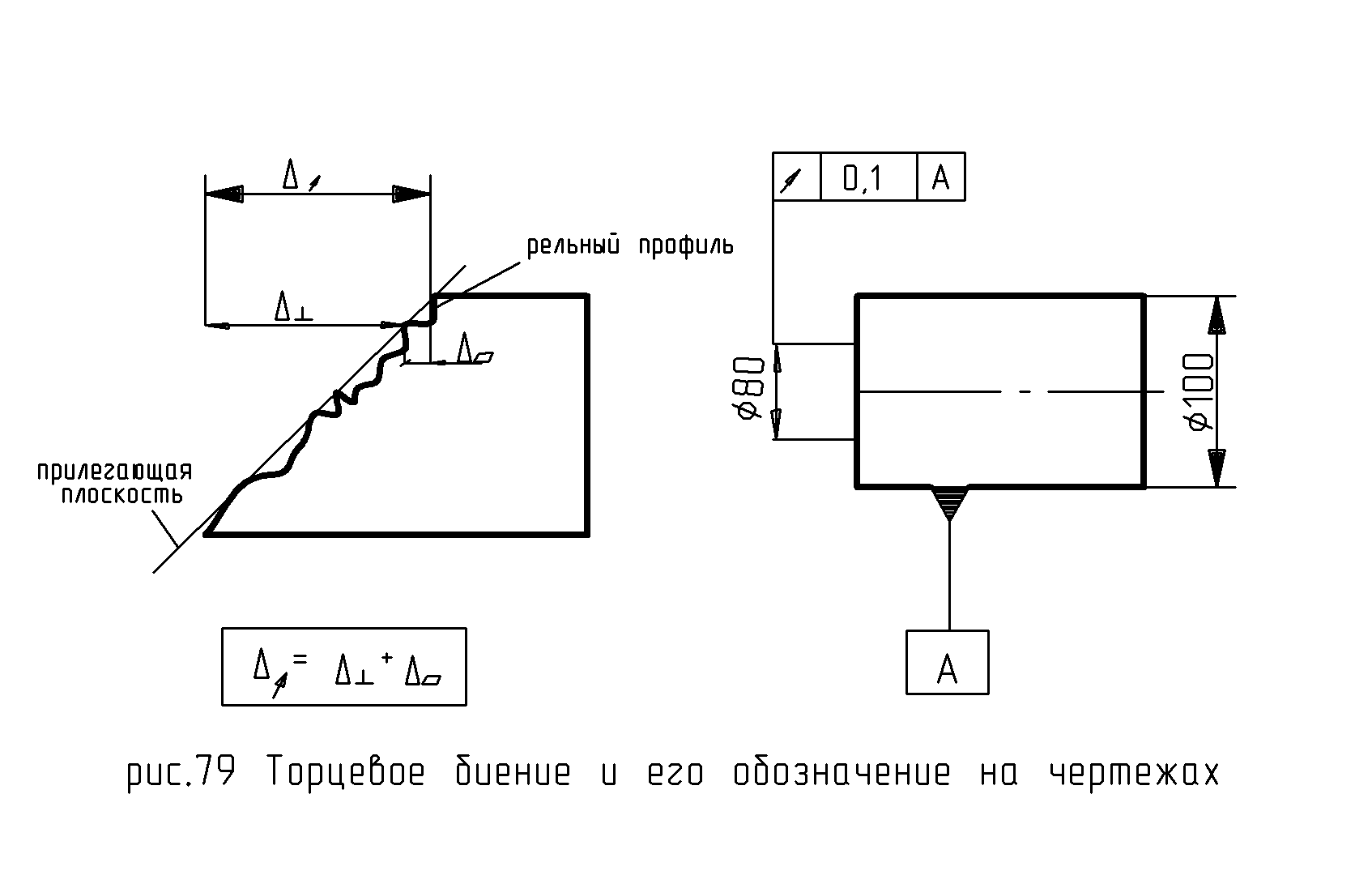

Торцевое биение.

Торцовое биение - разность максимального и минимального расстояния реального профиля торца от плоскости, перпендикулярной оси (рис.79).

Лекция №18

§ 27. Понятие о метрологии и решаемые ею задачи.

Метрология – наука об измерении физических величин. Физические величины характеризуют определенные свойства объекта измерения и существуют объективно.

Измерению могут подвергаться и другие величины (математические), но мы будем рассматривать лишь о тех величины, которые объективно существуют.

Измерения – экспериментальное определение соответствия между физической величиной и ее единицей измерения с заранее известной точностью.

![]() (27.1)

(27.1)

где

Q – физическая величина,

q – численной значение физической величины,

U – единица измерения.

Таким образом из этого уравнения следует, что для проведения измерения необходимо иметь объект измерения т.е саму физическую величину (или источник этой величины), материальное воплощение единицы измерения, для того чтобы сопоставить с ней объект измерения. Необходимо также устройство, с помощью которого мы сможем измерить значение физической величины. Естественно, результат измерения необходимо проанализировать, в большинстве случаев эту роль выполняет человек, но сейчас появились и автоматические устройства, выполняющие эту функцию. В общем случае назовем это анализатором.

Для выполнения измерения необходимо

наличие объекта измерения с набором

физических величин

![]() ,

средств измерения для сопоставления

физической величины и единиц измерения,

наблюдателя (анализатора), - для анализа

информации об измерении и, наконец,

метода для передачи информации от

объекта к средству измерения и метода

обработки экспериментальных данных

для передачи информации от средства

измерения к наблюдателю.

,

средств измерения для сопоставления

физической величины и единиц измерения,

наблюдателя (анализатора), - для анализа

информации об измерении и, наконец,

метода для передачи информации от

объекта к средству измерения и метода

обработки экспериментальных данных

для передачи информации от средства

измерения к наблюдателю.

ОИ – объект измерения,

СИ – средство измерения,

Н – наблюдатель,

А – анализатор.

Измерение – сложный информационный

процесс. На всех этапах передачи

информации возникает ее искажение, т.е.

погрешности. Это связано с самими

свойствами объектов и всегда, независимо

от того каким мы способом производим

измерение, система измерения выдает

обратный сигнал на объект измерения

![]() .

Наблюдатель также оказывает влияние

на объект измерения и на средство

измерения

.

Наблюдатель также оказывает влияние

на объект измерения и на средство

измерения

![]() .

Эта погрешность отсутствует в случае

использования автоматического СИ. Но

в этом случае возникают другие погрешности,

и не обязательно использование

автоматического средства измерения

делает результат измерения более точным,

нежели присутствие наблюдателя.

.

Эта погрешность отсутствует в случае

использования автоматического СИ. Но

в этом случае возникают другие погрешности,

и не обязательно использование

автоматического средства измерения

делает результат измерения более точным,

нежели присутствие наблюдателя.

Погрешность измерения.

Погрешность измерения определяется следующим образом:

![]() .

(27.2)

.

(27.2)

Но совершенно ясно, что идеальный размер

узнать невозможно, а значит невозможно

узнать и истинную величину погрешности

![]() .

Поэтому эту формулу мы вынуждены заменить

следующей:

.

Поэтому эту формулу мы вынуждены заменить

следующей:

![]() (27.3)

(27.3)

Под действительным понимают значение физической величины, измеренной с максимальной точностью.

Таким образом, основной задачей измерения является:

определение численного значения физической величины

определение погрешности измерения

Различают систематические, случайные погрешности и промахи (грубые погрешности).

Систематическими называются погрешности, либо постоянные в процессе измерения, либо изменяющиеся по известным нестохостическим законам.

Приведем простой пример, допустим, мы хотим измерить обычной линейкой небольшой кусочек мела. Ясно, что деления на линейку нанесены с определенной погрешностью и эта погрешность в процессе измерения постоянна. Такую погрешность будем называть систематической погрешностью.

Случайными называются погрешности, которые изменяются в процессе одного и того же измерения неконтролируемым образом. Ее распределение подчиняется различным стохостическим законам.

Промахи – погрешности, вероятность появления которых при данном числе опытов ничтожно мала.

В результате эксперимента всегда должно содержаться наименование единицы физической величины.

При наличии систематических погрешностей должна быть указана ее абсолютная или относительная величина.

Например:

![]()

При наличии случайных погрешностей помимо величины погрешности должна быть указана доверительная вероятность (д. в.). Допустим д.в. = 0,95. Без этого числа погрешность не имеет смысла. Если мы не укажем доверительную вероятность, а распределение подчиняется, например, закону Гаусса, то при бесконечном числе измерений, вероятны любые, сколь угодно большие погрешности.

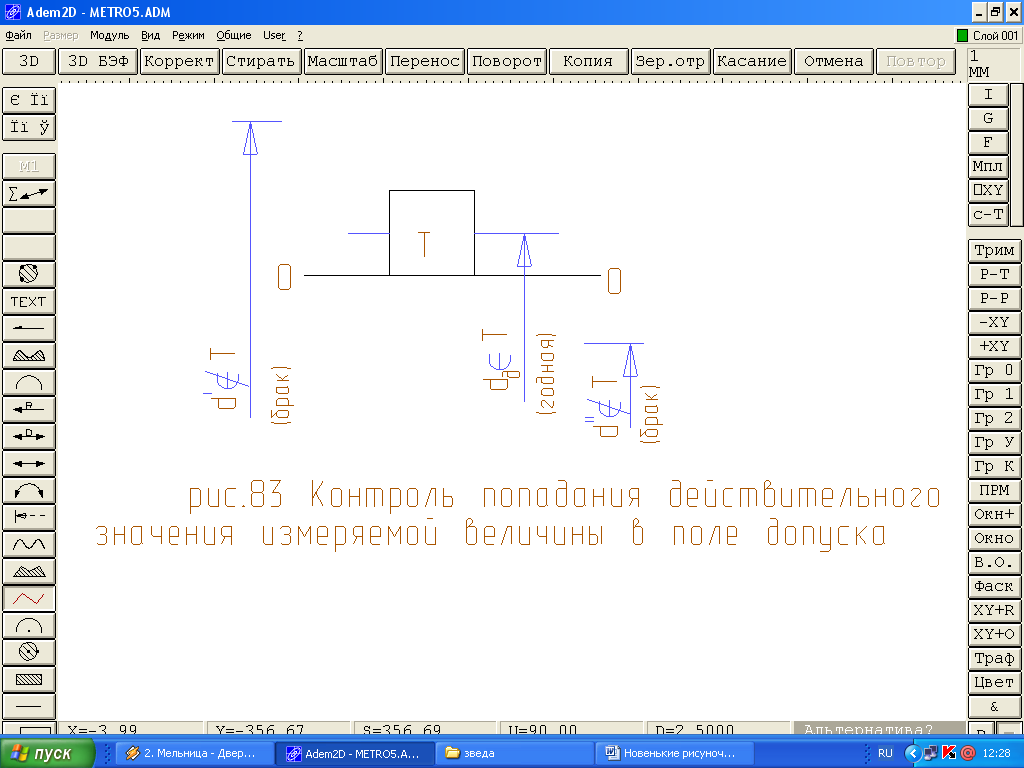

Помимо измерений иногда использую контроль, т.е. попаданий действительного размера измеряемой величины в поле допуска этой величины.

На рисунке изображена произвольная

схема полей допуска. С величиной поля

допуска Т. Допустим, контроль осуществляется

с помощью гладких калибров, тогда мы не

можем назвать действительный размер,

но можем сказать, попадает он или нет в

поле допуска детали. Из рисунка видно,

что детали с диаметрами

![]() -

бракованные. Деталь с диаметром d

– годная. В результате контроля

принимается управляющее решение, если

это решение об отбраковке – контроль

пассивный, а если изменяется технологический

процесс, то контроль – активный (рис.

83).

-

бракованные. Деталь с диаметром d

– годная. В результате контроля

принимается управляющее решение, если

это решение об отбраковке – контроль

пассивный, а если изменяется технологический

процесс, то контроль – активный (рис.

83).