- •Лебедки

- •Лебедка с машинным приводом

- •Шпили– лебедки с фрикционным барабаном

- •Шпили– лебедки с фрикционным барабаном

- •Тали– компактные подъемные лебедки

- •Таль с ручным и электрическим приводом

- •Подъемники

- •Основные параметры грузоподъемных машин

- •Расчетные нагрузки кранов.

- •Комбинации расчетных нагрузок.

- •Ветровая нагрузка.

- •Динамические нагрузки.

- •Грузовые крюки.

- •Грузовые крюки: а и б - кованые; в и г - пластинчатые

- •Расчёт однорого крюка [7], c. 334-346.

- •Расчётная схема однорого крюка

- •Обоснование применения трапециевидной формы сечения крюка [12] стр.24–31.

- •Крюковые подвески [1], c. 129-131.

- •Крановые подвески: а– нормальная, б– укороченная

- •Клещевые захваты [1], с. 133- 136.

- •Эксцентриковые захваты [1], с. 136- 137.

- •Грейферы [1], с. 144- 153.

- •Стальные канаты.

- •Ручьи блоков: а - профиль ручья; б, в - ручьи, футерованные пластмассой; г - ручей, футерованный алюминием

- •Диаметр блоков и барабанов.

- •Полиспасты.

- •К. П. Д. Блоков отклоняющих.

- •Одинарные полиспасты.

- •Двойные полиспасты.

- •Элементы грузоподъёмных машин. Грузовые барабаны.

- •Крепление каната на барабане [1], с. 196-200.

- •Крепление каната на барабане

- •Крепление каната на барабане прижимной планкой

- •Шпили– лебедки с фрикционным барабаном [1], с. 200-201.

- •Шпили– лебедки с фрикционным барабаном

- •Элементы грузоподъёмных машин. Остановы и тормоза.

- •Остановы.

- •Храповые остановы.

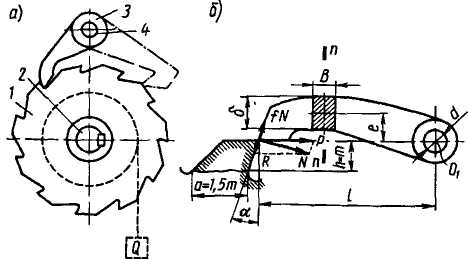

- •Храповой останов: а - схема останова; б - нагружение собачки

- •Расчет тормоза с приводом от электромагнита типа мп и мо.

- •Расчет тормоза с электрогидравлическим приводом.

- •Расчет ходовых колес

Остановы.

К простейшим устройствам, служащим для удержания груза на весу, относятся остановы - приспособления, не препятствующие подъему груза, но исключающие возможность самопроизвольного опускания под действием силы тяжести. В подъемно-транспортных машинах обычно применяют храповые и роликовые остановы.

Храповые остановы.

Храповые остановы (рис.7.31, а) состоят из храпового колеса 1, укрепленного на валу 2 механизма, и собачки 3, ось 4 которой установлена на неподвижных элементах механизма. Собачка входит в зацепление с храповым колесом, препятствуя его повороту в сторону опускания груза Q. В другую сторону колесо поворачивается свободно. Для опускания груза собачку необходимо вывести из зацепления с храповым колесом.

Храповой останов: а - схема останова; б - нагружение собачки

Храповой останов обычно размещают на входном (самом быстроходном) валу, где действуют наименьшие крутящие моменты. Однако для большей надежности храпового соединения, а также учитывая конструктивные особенности некоторых грузоподъемных механизмов, храповое соединение в ряде случаев устанавливают на промежуточных валах и даже непосредственно на валу барабана.

Храповые колеса изготавливают из чугуна марки СЧ-15-32, стали 55 ЛП, 35 ЛП, стали 45 в зависимости от нагрузок, скоростей и назначения механизма.

Наиболее опасным для элементов останова является положение, когда собачка упирается в вершину зуба храпового колеса (рис. 1.31, б). Так как зацепление зубьев с собачкой происходит с некоторым ударом, то кромки зуба колеса и собачки рассчитывают на смятие

![]()

q

=

≤ [q]

, (1.1)

≤ [q]

, (1.1)

где q – линейная удельная нагрузка, Н/см; Р - окружное усилие, Н; b - ширина кромки зуба, мм; [q]– допускаемая линейная нагрузка, Н/см.

Значения [q] для некоторых материалов приведены в табл. 1.1.

Параметры для расчета храпового соединения

Материал храпового колеса |

[q], Н/см |

ψ = b/т |

Запас прочности |

Чугун СЧ15 |

1500 |

2-4 |

5 |

Сталь 35Л11, 55Л11 |

3000 |

1,5-4 |

4 |

Сталь СтЗ |

3500 |

1-2 |

3 |

Сталь 45 |

4000 |

1-2 |

3 |

Примечание. Значения [q] соответствуют механизмам для 1-й, 2-й и 3-й групп режимов работы. Для более напряженных режимов эти значения должны быть ниже на 25-30 %.

Откуда окружное усилие

P= 10-1 b [q]

Окружное усилие создаётся крутящим моментом, действующим на валу храпового колеса

Р = 2 MK / (D 10 -3) = 2 MK / (z m 10 -3), (1.2)

где D - внешний диаметр храпового колеса, мм; z - число зубьев храпового колеса; т - модуль зацепления храпового колеса, мм; Мк -крутящий момент, действующий на валу храпового колеса, Н*м.

Соотношение между шириной зуба b и модулем т определяется коэффициентом ψ = b/т. Ширину собачки принимают на 2 - 4 мм шире зуба храпового колеса, чтобы компенсировать возможные неточности монтажа.

Используя имеющиеся уравнения, получаем выражение для модуля колеса

![]()

P = 10-1 b[q] = 10-1 ψ т [q] ,

10-1 ψ т [q] = 2 MK /(z m 10-3) ,

10-4 z ψ т2 [q] = 2MK ,

m

= 102

. (1.3)

. (1.3)

Если число зубьев неизвестно, а известен диаметр храпового колеса, то

![]()

10-1 ψ т [q] = 2 MK /(D 10 -3) ,

m

= 104

. (1.4)

. (1.4)

При модуле храпового колеса т > 6 мм можно ограничиться проверкой зуба по линейному давлению. При модуле храпового колеса т ≤ 6 мм необходима проверка зуба на изгиб.

Плоскость излома зуба (рис. 1.31, б) отстоит на расстоянии h = m от вершины зуба. Высоту расчетного сечения зуба храпового колеса с внешним зацеплением принимают а = 1,5 т. Тогда момент, изгибающий зуб,

Ми = P h = (2 MK / zm)m = 2MK / z.

Момент сопротивления изгибу при рассмотрении зуба как балки, заделанной с одного конца,

![]()

W

=

=

=

=

= .

.

Напряжение от изгиба

![]()

σИ

=

=

=

10-6

= 10

3

10-6

= 10

3

≤

[σИ]

,

≤

[σИ]

,

где [σи] — допускаемые напряжения изгиба, МПа (МПа= 106 н/м2)

Принимая допускаемые напряжения [σИ] = σВ / п для чугунов и [σИ] = σТ / п для сталей, где п– коэффициент запаса прочности (табл. 1.1), σВ– предел прочности на изгиб, σТ– предел текучести, получаем выражение для модуля

![]()

m

= 17.5 .

.

При внутреннем зацеплении зубья храпового колеса значительно прочнее, поскольку в этом случае высота расчетного сечения зуба, а = З m. Модуль

![]()

m = 11 .

Собачку изготовляют обычно из стали 40Х, термообработанной до твердости не ниже 48–50HRC.

Беспрепятственное движение собачки к основанию зуба колеса обеспечивается, если угол α отклонения передней грани зуба колеса больше приведенного угла трения собачки по зубу храпового колеса. При построении профиля зубьев храпового колеса при наружном и внутреннем зацеплении устанавливают угол α = 20°, что учитывает и влияние трения в опоре О1, и возможное загрязнение, и повреждение контактных поверхностей зуба колеса и собачки.

Собачка воспринимает сжимающие, растягивающие (рис. 1.31, а) и изгибающие нагрузки. Расчет ведут при положении собачки, упертой концом в кромку зуба колеса (рис. 1.31, б). Так, при сжатой собачке напряжение в опасном сечении

![]()

σ

=

+

=

+

=

+

+

≤ [σИ]С

,

≤ [σИ]С

,

где В - ширина собачки; [σИ]С = σТ /п - допускаемое напряжение; п = 5 - запас прочности.