- •6.070104 «Судовождение».

- •Раздел I. Судовые энергетические установки

- •§ 1. Судовая энергетическая установка

- •§ 2. Классификация и маркировка судовых дизелей

- •§ 3. Принцип действия двигателя внутреннего сгорания, его основные

- •§ 4. Схема устройства и процесс работы четырехтактного дизеля

- •§ 5. Схема устройства и процесс работы двухтактного дизеля

- •§ 6. Сравнение четырехтактных и двухтактных двигателей

- •§ 7. Основные параметры судовых дизелей. Двигатели типа нфд48у

- •§ 8. Двигатели типа д6

- •§ 9. Двигатели м400 и м 50

- •§ 10. Вспомогательные двигатели

- •§ 11. Подготовка дизеля к пуску после длительной и кратковременной стоянок

- •§ 12. Пуск дизеля

- •§ 13. Прогрев дизеля и прием нагрузки

- •§ 14. Уход и наблюдение за дизелем во время его работы

- •§ 15. Реверсирование и остановка дизеля

- •§ 16.Турбинные и ядерные силовые установки

- •§ 17. Системы автоматического управления сэу

- •§ 18. Вспомогательные механизмы и теплообменные аппараты

- •§ 19. Парогенераторы, холодильные установки и системы

- •Контрольно - измерительные приборы и системы автоматического регулирования работы котельной установки.

- •Средства защиты котлов

- •§ 20. Холодильные машины и провизионные кладовые

- •§ 21. Задачи кондиционирования воздуха

- •§ 22. Классификация систем кондиционирования

- •§ 23. Основные типы систем круглогодичного кондиционирования воздуха

- •§ 24. Судовые кондиционеры

- •§ 25. Судовые устройства и системы

- •§ 26. Водоопреснительные установки

- •Раздел II. Электрооборудование судов

- •§ 27. Судовая электроэнергетическая установка (система)

- •§ 28.Аварийные электростанции (аэс)

- •§ 29. Причины отклонения напряжения генераторов и требования к его

- •§ 30. Системы автоматического регулирования напряжения.

- •§ 31. Параллельная работа генераторов

- •§ 32. Судовые генераторы

- •§ 33. Судовые аккумуляторы Основные сведения

- •Кислотные аккумуляторы

- •Щелочные аккумуляторы

- •Приготовление электролита для щелочных аккумуляторов.

- •Зарядные устройства

- •§ 34. Коммутационные аппараты с ручным приводом

- •§ 35. Контакторы постоянного и переменного тока.

- •§ 36. Реле

- •Электрические реле.

- •§ 37. Аппараты контроля неэлектрических величин.

- •§ 38. Автоматические воздушные выключатели, плавкие предохранители.

- •§ 39. Бесконтактные электрические аппараты.

- •§ 40.Основы электропривода и электромеханические свойства двигателей

- •Понятие об электрическом приводе

- •§ 41. Механические характеристики электродвигателей постоянного тока

- •§ 42. Пуск и реверсирование двигателей постоянного тока

- •§ 43. Регулирование угловой скорости двигателей постоянного тока

- •§ 44. Торможение двигателей постоянного тока

- •§ 45. Механические характеристики электродвигателей переменного тока

- •§ 46. Пуск и реверсирование асинхронных двигателей

- •§ 47. Регулирование угловой скорости асинхронных двигателей

- •§ 48. Торможение асинхронных двигателей

- •§ 49. Условия нагрева и режимы работы электродвигателей

- •§ 50. Расчет мощности двигателя электропривода

- •§ 51. Выбор типа и мощности электродвигателя

- •§ 52. Классификация систем управления электрическими приводами

- •§ 53. Принципы построения и изображения электрических схем

- •§ 54. Системы ручного пуска электродвигателей постоянного и переменного тока

- •§ 55. Системы автоматического пуска электродвигателей постоянного и переменного тока

- •§ 56. Системы автоматического управления реверсированием и

- •§ 57. Система генератор – двигатель

- •§ 58. Системы управления с дросселями и управляемыми выпрямителями

- •§ 59. Принципы автоматизации управления судовыми механизмами

- •§ 60. Рулевые электроприводы

- •Требования правил Регистра судоходства Украины к рулевым Электроприводам.

- •Рулевой электропривод по системе генератор-двигатель.

- •§ 61. Электроприводы якорно-швартовных устройств

- •Требования Регистра судоходства Украины к Якорно - швартовным устройствам.

- •§ 62. Электропривод шлюпочной лебедки

- •§ 63. Электроприводы вспомогательных механизмов (насосов,

- •1. Состав схемы:

- •3. Защита электропривода.

- •1.Состав схемы:

- •2.Работа схемы.

- •3. 3Ащита электродвигателя.

- •§ 64. Электрические сети. Классификация систем распределения

- •§ 65. Судовые кабели и провода

- •§ 66. Расчет судовых электрических сетей

- •§ 67. Монтаж кабелей и проводов

- •§ 68. Защитное заземление, защита от радиопомех, молниеотводное

- •§ 69. Электронагревательные и отопительные приборы

- •§ 70. Электрическое освещения. Основные требования и электрические

- •§ 71. Осветительные приборы и отличительные огни

- •§ 72. Коммутаторы сигнально-отличительных огней. Светоимпульсные

- •§ 73. Судовые электрические телеграфы и рулевые указатели.

- •§ 74. Внутрисудовая электрическая связь и сигнализация

- •§ 75. Электробезопасность при эксплуатации судового

- •Обеспечение безопасности при эксплуатации судового электрооборудования.

§ 10. Вспомогательные двигатели

Двигатели 6Ч 12/14 - имеют ряд модификаций. Взамен вспомогательных двигателей К-150 в настоящее время выпускаются двигатели К-457 (с правым расположением поста управления) и К-958 (с левым расположением поста). Они отличаются от двигателей К-150 в основном способом смесеобразования. Двигатели типа 64 2/14 могут применяться в качестве главных. При этом они поставляются с реверс-редуктором. Двигатели первых выпусков имели марку К-551, поздних - К-152, К-161 и К-558. Отличаются они номинальными режимами и способом смесеобразования.

Двигатели К-457 и К-958 развивают номинальную мощность 80 л. с. при 1500 об/мин. Средняя скорость поршня у них 7 м/сек, порядок работы цилиндров 1-5-3-6-2-4. Гарантийный расход топлива 180 г/л. с. ч, масла 6,3 г/л. с. ч.

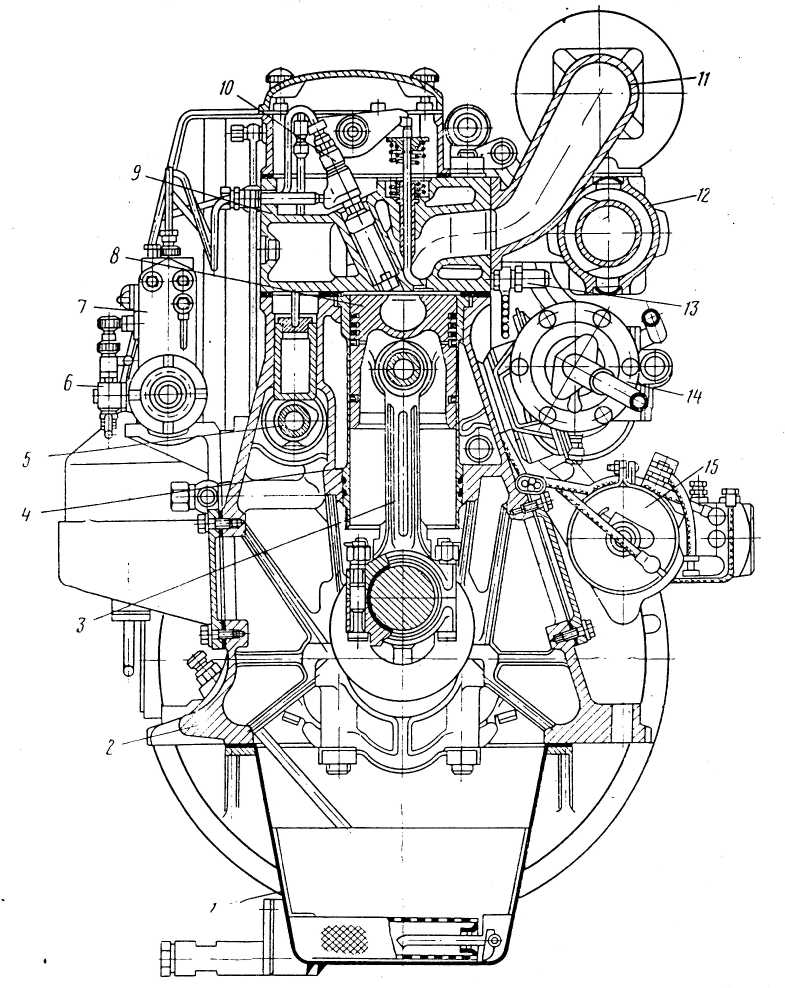

У двигателя К-457 (рис. 1.11) блок-картер 2 чугунный несущий, с чугунными втулками цилиндров 4 и со сварным поддоном 1. Головки 9 цилиндров блочные: одна головка на два цилиндра. Поршни 8 с вихревой камерой выполнены из алюминиевого сплава (у двигателей К-150 вихревая камера находится в головке цилиндра). Шатун 3 с двутавровым стержнем. Поршневой подшипник образован бронзовой втулкой, кривошипный - вкладышами из биметаллической ленты. Масло поступает в поршневой подшипник из кривошипного по осевому каналу стержня шатуна. Коленчатый вал уложен в подшипниках с вкладышами из биметаллической ленты.

Впускных и выпускных клапанов у каждого цилиндра по одному, привод их штанговый. Кулачковые шайбы выполнены заодно с распределительным валом 5. Впускной 11 и выпускной 12 коллекторы общие для всех цилиндров.

Топливная система с поршневым саморегулируемым подкачивающим 6 и блочным стандартным золотниковым 7 насосами. Перед подкачивающим насосом включен фильтр грубой очистки, после него - бумажный фильтр тонкой очистки. Форсунки 10 однодырчатые с плоской посадкой иглы.

Смазка осуществляется по схеме с мокрым картером. Масляный насос шестеренчатый. Очищается и охлаждается масло в сетчатом фильтре-холодильнике, параллельно которому включена реактивная маслинная центрифуга.

Система охлаждения двигателя замкнутая с лопастным самовсасывающим насосом забортной воды и центробежным насосом внутреннего контура. Водяной холодильник 14 трубчатый. Расширительный бачок оборудован двухклапанным термостатом.

Двигатель пускается электростартером 15 или воздухом давлением 3 - 6 Мн/м = (30 ÷ 60 кгс/см ). Пусковые клапаны 13 цилиндров автоматические, воздухораспределитель общий дисковый.

Рис. 1.11. Поперечный разрез двигателя 6Ч 12/14

§ 11. Подготовка дизеля к пуску после длительной и кратковременной стоянок

После длительной стоянки необходимо произвести следующие операции:

Прокачивание масла в циркуляционной системе смазки.

Провернуть коленчатый вал (валоповоротным устройством) при открытых индикаторных кранах.

Прогреть дизель (используя подогретую воду системы отопления или охлаждения) перед пуском.

Пусковой период характеризуется повышенными тепловыми и механическими нагрузками на детали, нечеткой работой топливной аппаратуры, недостаточной смазкой дизеля, что приводит к повышенным износам узлов трения. Наблюдения показали, что детали изнашиваются одинаково за один пуск и за 5 - 8 ч работы дизеля на установившемся режиме.

Самым эффективным и рациональным средством облегчения пуска и сохранения долговечности дизеля является его предварительный подогрев. Для этого используют горячую воду, которую через специальный трубопровод от вспомогательного котла, системы отопления или системы охлаждения другого дизеля подают в зарубашечное пространство, а затем сливают за борт. У дизелей с замкнутой системой охлаждения для подогрева воды можно применять специальные подогреватели или штатные водоводяные холодильники. В этом случае прокачивают горячую воду через дизель резервным насосом. Если на судне имеется паровой котел, то для подогрева можно использовать пар давлением не выше 0,2 Мн/м (2 кгс/см ). Горячую воду или пар подают до тех пор, пока не прогреется корпус циркуляционного насоса, установленного ниже блока дизеля, и из спускного крана не пойдет горячая вода. Если дизель охлаждается специальной жидкостью (например, смесью воды с эмульсолом или раствором хромпика), то горячую воду сливают из дизеля, а в систему охлаждения быстро заливают нагретую до 80°С охлаждающую жидкость.

Чтобы избежать появления трещин от неравномерного нагрева или заклинивания движущихся деталей, подогрев нужно выполнять медленно. При этом необходимо следить за равномерностью нагрева дизеля и не допускать резких перепадов температур.

Отдельные типы высоконагруженных быстроходных дизелей (например, М401, Д50М и др.) запрещается пускать без предварительного подогрева при температуре ниже + 15+20°С.

При пуске дизеля с холодным вязким маслом происходит разрыв масляной пленки, находящейся между трущимися поверхностями, и создаются условия для полусухого трения и повышенных износов. Частые пуски холодного дизеля приводят даже к разрушению вкладышей подшипников коленчатого вала.

Масло подогревают специальными паровыми, водяными или электрическими подогревателями. Если они расположены непосредственно в маслосборниках или соединены с системой смазки дизеля, то одновременно с подогревом прокачивают масло через систему. Когда подогрев производится в специальной емкости, холодное масло сливают из дизеля и заливают подогретое, после чего систему надо прокачать. В корпус регулятора и турбокомпрессора с индивидуальной смазкой также заливается подогретое масло.

Если специальных подогревателей на судне нет, то масло периодически прокачивают через интенсивно подогреваемый горячей водой дизель. До окончания прогрева дизеля и масла нельзя проворачивать коленчатый вал.

Резервные автоматизированные вспомогательные дизели должны постоянно поддерживаться в подогретом состоянии, обеспечивающем возможность их быстрого пуска. Для этого используют горячую воду от другого работающего дизеля или вспомогательного котла, электроподогреватели. При отсутствии такой системы подогрева можно поддерживать резервный дизель в подогретом состоянии путем периодической его работы вхолостую или на малых нагрузках. Однако такой способ подогрева приводит к повышенным износам дизеля и не может быть рекомендован для постоянного применения.

Общий предпусковой прогрев при температуре окружающей среды ниже 8 - 10 °С необходим и тогда, когда дизель имеет запальные спирали, подогрев воздуха на всасывании: они облегчают пуск, но дизель и масло остаются холодными.

После кратковременной стоянки исправного дизеля свыше 12 ч подготовка его к пуску производится в следующем порядке.

1. Измеряют уровень масла в маслосборниках дизеля, регулятора, турбокомпрессора, реверс-редуктора или редуктора, опорных и упорных подшипниках валопровода и в лубрикаторах, поджимают колпачковые масленки, смазывают детали, для которых предусмотрена ручная смазка.

2. Контролируют уровень топлива в расходных баках, спускают отстой, открывают кран расходного бака и заполняют топливом систему, открывают пробные и спускные краны на фильтрах и спускают воздух из системы, прокачивают топливные насосы и форсунки. Перед прокачкой топливных насосов ослабляют пробные вентили на форсунках или присоединительные гайки нагнетательных трубопроводов.

3. Проверяют давление воздуха в пусковых баллонах и продувают их, проверяют напряжение на клеммах аккумуляторных батарей при стартерном пуске.

4. Контролируют уровень воды в расширительном баке, устанавливают в рабочее положение вентили и краны системы охлаждения.

5.Убеждаются в том, что нет посторонних предметов и инструмента на крышках цилиндров и вблизи движущихся деталей дизеля и валопровода.

6. Прокачивают дизель маслом с помощью ручного или резервно-масляного насоса (если у него не предусмотрена автоматическая прокачка маслом перед пуском), ставят в рабочее положение вентили и краны системы смазки.

7. Проворачивают дизель с помощью валоповоротного устройства на два-три оборота, убеждаются в отсутствии заеданий и свободном перемещении подвижных деталей, особенно рейки топливных насосов и дистанционного управления.

8. Производят пробный пуск (с поста управления в машинном отделении) и реверс дизеля на воздухе при открытых индикаторных кранах и выключенных топливных насосах, проверяют исправность действия пусковых и реверсивных устройств.

Пуск дизеля с непосредственной передачей на винт выполняется с разрешения вахтенного начальника.

После пробного пуска закрывают индикаторные краны, включают в действие дистанционное управление и АПС и докладывают вахтенному начальнику о готовности двигателя к работе.

При стоянке дизеля менее 1 - 1,5 ч пуск осуществляется с дистанционного поста управления без специальной подготовки. Если стоянка превышает 1 - 1,5 ч, то перед пуском дизель прокачивают маслом.