- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

Термоформование Разновидности методов и особенности технологии

Основная особенность этого способа переработки полимерных материалов заключается в том, что формование изделий осуществляется не из расплава, а из заготовок полимерного материала (листа, пленки), нагретых до размягченного состояния. Известно несколько разновидностей термоформования:

вакуум-формование,

пневмоформование,

пневмовакуум-формование,

вытяжка свободная и с пуансоном,

штамповка и пр.

Все эти разновидности объединяются принципиальной общностью технологий, суть которых в следующем: полимерная заготовка нагревается до размягчения, приложенным усилием оформляется в изделие и затем охлаждается при сохраняющемся усилии формования.

Термоформованием перерабатываются большинство термопластов. Лучшие результаты получают на аморфных полимерах ПВХ, ПС, ПММ, ПК, перерабатывают этим методом и кристаллизующиеся полимеры ПЭВП, ПЭНП, ПП. Практически не термоформуются такие кристаллические термопласты, как ПА.

Ассортимент изделий, получаемых термоформованием, необычайно широк: от тарных емкостей объемом в доли кубических сантиметров до корпусных деталей, площадью в несколько квадратных метра.

К бесспорным достоинствам метода термоформования относятся:

простота технологии и машинного оформления,

низкая энергоемкость,

невысокая стоимость используемой оснастки,

возможность полной автоматизации процесса,

универсальность по виду перерабатываемых пластмасс, с упрощенным переходом от одного полимерного материала к другому.

Теория метода

Формование изделий из листовых, пленочных или иных заготовок производится в условиях нагрева полимера выше температуры размягчения Тр. В этом случае модуль упругости термопластов снижается приблизительно на два порядка, что резко уменьшает значение усилия формования. Температура формования изделия Тф существенно ниже температуры плавления полимера. Обе эти особенности и определяют главные технико-экономические достоинства метода.

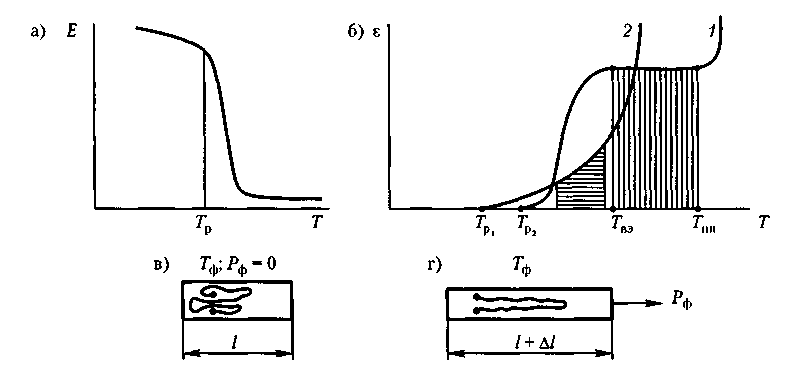

Выбор значения Тф зависит от свойств перерабатываемого материала и наиболее наглядно иллюстрируется с помощью термомеханических кривых (рис. 14.1, б). Известно, что аморфные полимеры при нагревании выше Тр размягчаются и переходят в высокоэластическое состояние, начинающееся с Твэ. При дальнейшем нагревании до температуры начала плавления Тнп физическое состояние аморфного термопласта остается неизменным, что выражается в виде так называемого «плато» на ТМК (рис. 14.1, б, кривая 1). Следовательно, в интервале температур Твэ—Тнп полимер приобретает качества, позволяющие легко его деформировать, придавая листовой, пленочной или иной заготовке форму изделия.

Рис.

14.1. Влияние температуры на изменение

свойств и состояние термопластов:

Рис.

14.1. Влияние температуры на изменение

свойств и состояние термопластов:

а — модуль упругости Е; б — термомеханические кривые кристаллизующегося (2)

и аморфного (1) термопластов; в и г — условно-схематическое молекулярно-конформационное

состояние термопластов при температуре формования Тф:

в — ненагруженное; г — нагруженное усилием Рф

Физико-химическая особенность высокоэластического деформирования состоит в том, что оно происходит за счет вытягивания макромолекул. Весьма упрощенно это можно проиллюстрировать с помощью рисунка 14.1, в и г. В положении «в» полимер не нагружен и макромолекула принимает форму квазиклубка, как термодинамически наиболее выгодную. После приложения усилия формования Рф полимерный образец удлиняется на l за счет вытягивания сегментов макромолекул в направлении вектора Рф. При этом положение концов макромолекул остается неизменным. Понятно, что чем плотнее и организованнее укладка макроцепей в исходной полимерной заготовке, тем сложнее осуществлять конформационные перестроения макромолекул и, соответственно, ее деформирование в размягченном состоянии. Поэтому температурный диапазон термоформования кристаллизующихся полимеров, во-первых, уже, чем у аморфных, и, во-вторых, сдвинут ближе к температуре плавления (рис. 14.1, б, кривая 2).

Новая надмолекулярная структура полимеров, подвергнутых термоформованию, является неравновесной. Это вызывает структурно-релаксационные процессы, темп которых зависит от температуры эксплуатации. Чем выше температура, тем быстрее «отдеформированный из заготовки образец» будет стремиться вернуться к своей исходной геометрической форме.

Таким образом, изделия, полученные методом термоформования, могут эксплуатироваться лишь при температурах, не превышающих Тр.