- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

1.2. Классификация методов формования при переработке пластмасс

Существует несколько подходов к классификации методов переработки.

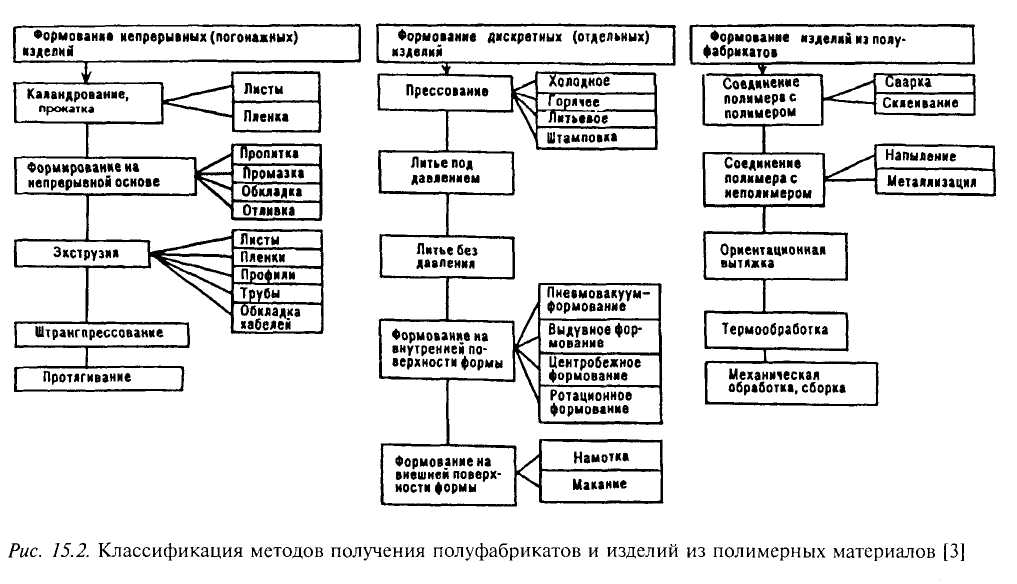

На рис. 15.2 предлагается классификация методов формования изделий из пластмасс, в которой все методы делятся на формование погонажных и дискретных изделий. Выделена также группа изделий, сформованных из полуфабрикатов. На рис. 15.2 не сделано различий между формованием термо- и реактопластов. Так, прессование или литье могут быть предназначены для переработки как термо-, так и реактопластов. Литье без давления — фактически только для реактопластов. Термообработка применяется как для термопластов, так и для реактопластов. Такой подход позволяет излагать переработку реакто- и термопластов параллельно, в рамках одного метода формования.

С другой стороны, некоторыми авторами

предлагается обратить внимание на

принципиальные различия в переработке

термо- и реактопластов. Если получение

качественных изделий из термопластов

определяется в первую очередь степенью

завершенности процессов физического

характера (нагревание, охлаждение,

ориентация, кристаллизация, релаксация),

то при получении изделий из реактопластов

решающая роль принадлежит химическим

процессам, определяющим скорость

формирования пространственной сетки

и ее густоту.

другой стороны, некоторыми авторами

предлагается обратить внимание на

принципиальные различия в переработке

термо- и реактопластов. Если получение

качественных изделий из термопластов

определяется в первую очередь степенью

завершенности процессов физического

характера (нагревание, охлаждение,

ориентация, кристаллизация, релаксация),

то при получении изделий из реактопластов

решающая роль принадлежит химическим

процессам, определяющим скорость

формирования пространственной сетки

и ее густоту.

Классификация процессов переработки термопластов основана на рассмотрении главным образом физического состояния полимера в момент формования:

1. Переработка пластмасс в вязкотекучем, пластицированном состоянии (литье под давлением, экструзия, прессование, каландрование, ротационное формование и др.) основана на способности расплава полимеров к значительным и необратимым пластическим деформациям (течению) при одновременном действии нагрева и давления.

2. Формование полимеров из заготовок, находящихся в размягченном (высокоэластическом) состоянии — это методы (вакуум- и пневмоформование, раздувное формование, горячая штамповка и др.), базирующиеся на способности нагретых полимерных материалов к значительным обратимым деформациям.

3. Производство изделий из пластмасс, находящихся в твердом (стеклообразном или кристаллическом) состоянии (штамповка, прокатка, протяжка и др.), основано на возможности полимеров проявлять вынужденную эластичность.

4. Формование полимеров без давления с использованием растворов или дисперсий — метод полива (производство пленок), ротационное формование пластизолей (изготовление игрушек), получение волокон.

Вместе с тем при переработке термопластов достаточно широко используется метод химического формования поликонденсацией мономеров, применяемый для получения крупногабаритных изделий и заготовок, например из капролона.

Классификация процессов переработки реактопластов учитывает тот факт, что исходный продукт — олигомер — имеет низкое значение молекулярной массы (200-3000), вследствие чего его вязкость на начальном этапе формования невелика. Практически во всех способах переработки реактопластов в исходном состоянии они вязкотекучи. Полимерный высокомолекулярный продукт как таковой не существует. Он получается в результате химической реакции отверждения олигомера одновременно с формованием изделия из него, и существует только в виде изделия. С этих позиций методы переработки реактопластов целесообразно подразделять на:

1. Методы прямого формования изделий:

• полимеризация в форме

• контактное формование

• мокрая намотка

• протяжка

• напыление на форму

• формование эластичным мешком

• пропитка в форме под вакуумом и давлением

2. Методы формования изделий из полуфабрикатов:

• прессование компрессионное и трансферное (пресс-литье)

• литье под давлением

• штранг-прессование

• формование из премиксов и препрегов

Лекция №2

Раздел 2. Технология переработки полимеров в вязкотекучем состоянии. Тема 2.1. Технология формования изделий из пластмасс методом экструзии. |