- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

Литье под давлением — метод формования изделий из полимерных материалов, заключающийся в нагревании материала до вязкотекучего состояния и передавливании c большой скоростью его в закрытую (сомкнутую) литьевую форму, где материал приобретает конфигурацию внутренней полости формы и затвердевает.

Э тим

методом получают изделия массой от

нескольких граммов до нескольких

килограммов с толщиной стенок 1—20 мм

(чаще 3—6 мм). Для осуществления литья

под давлением чаще всего применяют

шнековые литьевые машины (термопластавтоматы

с червячной пластикацией), на которых

устанавливают литьевые формы различной

конструкции.

тим

методом получают изделия массой от

нескольких граммов до нескольких

килограммов с толщиной стенок 1—20 мм

(чаще 3—6 мм). Для осуществления литья

под давлением чаще всего применяют

шнековые литьевые машины (термопластавтоматы

с червячной пластикацией), на которых

устанавливают литьевые формы различной

конструкции.

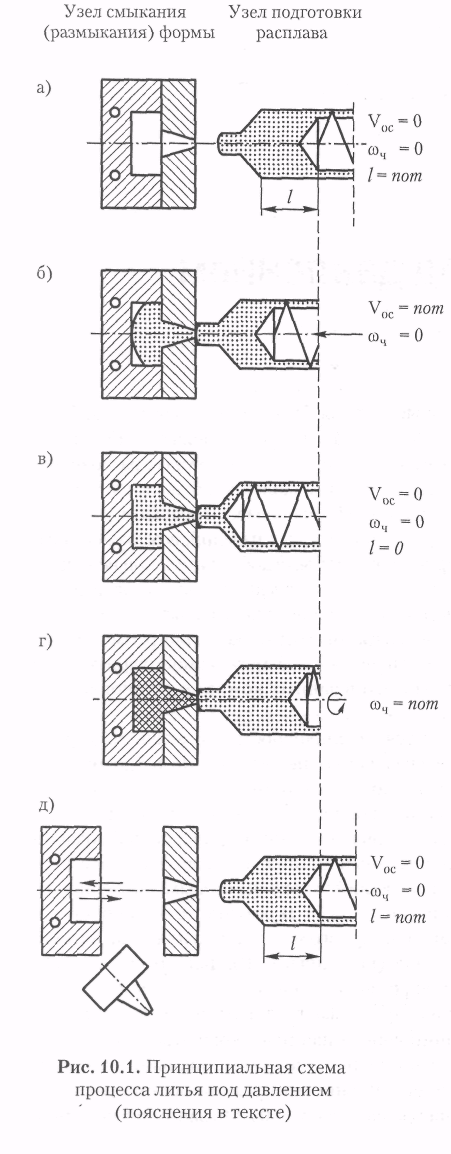

Принципиально, суть технологии литья под давлением состоит в следующем (рис. 10.1). Расплав полимера подготовлен и накоплен (l = nom) в материальном цилиндре литьевой машины к дальнейшей подаче в сомкнутую форму (позиция а). Далее, материальный цилиндр смыкается с узлом формы, а пластикатор (в данном случае — невращающийся червяк) осевым движением со скоростью Voc перемещает расплав в форму (позиция б). В результате осевого движения червяка форма заполняется расплавом полимерного материала, а пластикатор смещается в крайнее левое (на рисунке) положение (позиция в, l = 0). Далее расплав в форме застывает (или отверждается — в случае реактопластов) с образованием твердого изделия (позиция г). Материальный цилиндр продолжает оставаться в сомкнутом с системой формы положении. В этой ситуации червяк начинает вращаться с ωч = nom, подготавливает и транспортирует расплав в переднюю зону материального цилиндра и при этом отодвигается назад. После накопления требуемого объема расплава (расстояние l = nom) вращение червяка прекращается (ωч = 0). Он занимает исходное к дальнейшим действиям положение. После завершения процесса затвердевания пластмассы форма размыкается, и изделие удаляется из нее (позиция д). Для обеспечения требуемого температурного поля в литьевой форме обогреваемый материальный цилиндр отодвигается в сторону от формы. Далее цикл повторяется.

Технологический процесс литья под давлением

Технологический процесс литья изделий из термопластичных полимеров состоит из следующих операций:

1) плавление, гомогенизация и дозирование полимера;

2) смыкание формы;

3) подвод узла впрыска к форме;

4) впрыск расплава;

5) выдержка под давлением и отвод узла впрыска;

6) охлаждение изделия;

7) раскрытие формы и извлечение изделия.

1. Плавление, гомогенизация и дозирование расплава

Данная операция осуществляется периодически через равные промежутки времени и с постоянной для каждого конкретного изделия частотой вращения шнека. Плавление полимера происходит за счет передачи теплоты от нагретых стенок цилиндра, а также вследствие диссипации энергии вязкого течения расплава и трения гранул. Во время впрыска расплава шнек не вращается, поэтому нагревание гранул происходит только за счет теплопередачи.

Операция дозирования осуществляется в результате перемещения полимера в переднюю часть цилиндра при вращении шнека. Вращение шнека включается после окончания выдержки под давлением предыдущего цикла литья и уменьшения давления в цилиндре термопластавтомата. При давлении впрыска (60-140 МПа) нагрузка на шнек очень велика и вращение его недопустимо. Дозирование сопровождается сжатием и нагреванием гранул с последующим переходом полимера в вязкотекучее состояние. Для обеспечения хорошей гомогенизации расплава во время дозирования с помощью поршня узла впрыска на шнеке создается усилие подпора, поэтому шнек отходит не свободно, а преодолевая давление подпора. Следует заметить, что давление подпора увеличивает температуру расплава и повышает ее однородность по сечению в каналах шнека.

Шнеки литьевых машин конструктивно отличаются от экструзионных. Они обычно имеют меньшую длину (L/D = 15-17) и степень сжатия для них равна i = 2-2,5. Это объясняется тем, что в литьевых машинах не требуется создания во время дозирования высоких давлений и не нужна очень хорошая гомогенизация, так как при впрыске происходит дополнительный нагрев расплава и он хорошо перемешивается вследствие течения в литниковых каналах. Недостаток в гомогенизации при дозировании восполняется на последующей технологической операции, т. е. при впрыске расплава в форму.

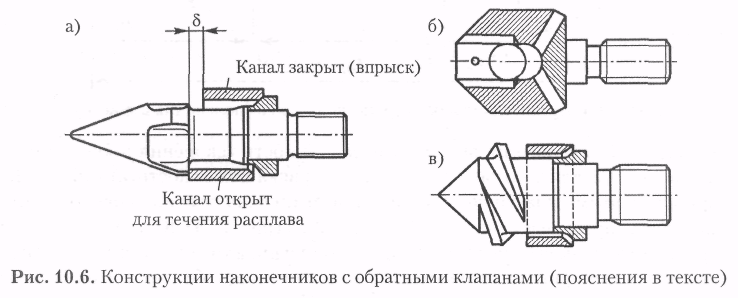

Для предотвращения передачи давления литья (инжекции) на полимер, находящийся в винтовом канале червяка, на его головной части устанавливается наконечник с обратным клапаном (рис. 10.6). Это, во-первых, позволяет при впрыске сохранить неизменным подготовленный к инжекции объем расплава, и, во-вторых, исключить полностью или в значительной степени образование встречного, обратного, потока расплава, снижающего пластикационную способность червяка.

Форма и действие наконечника с клапаном должны быть такими, чтобы расплав также не застаивался в зоне накопления. С этой целью используют так называемые самоочищающиеся наконечники (рис. 10.6, а). Для низковязких расплавов могут использоваться наконечники с шариковым клапаном (рис. 10.6, б), а для нетермостабильных ПВХ наконечники с гребневидной нарезкой конической части (рис. 10.6, в).

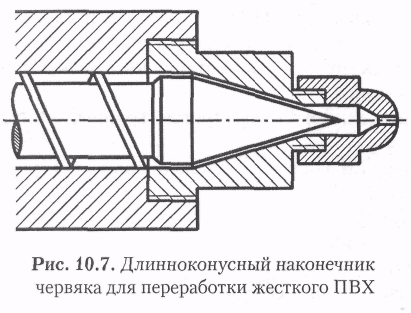

Для

полимерных материалов типа

непластифицированного ПВХ на червяках

устанавливают длинноконусные наконечники

без клапанов (рис. 10.7). Такая конструкция

исключает образование застойных

зон, а благодаря высокой вязкости

расплава его обратное течение по узкому

коническому зазору между конусом червяка

и корпусом сопла, к тому же с возрастающим

диаметром,  практически

исключаются.

практически

исключаются.

В конце впрыска конический хвостовик шнека входит в коническое отверстие сопла, поэтому расплав почти полностью выдавливается из цилиндра, за счет чего уменьшается время его пребывания в нагретом состоянии и исключается термическая деструкция полимера. Чтобы расплав во время дозирования не вытекал из отверстия сопла, узел впрыска не отводят от формы или выходное отверстие мундштука перекрывается клапаном. Наиболее часто это осуществляется с помощью самозапирающегося сопла.

Объем дозы расплава задается значением хода шнека вдоль цилиндра при его вращении за счет изменения расстояния между кулачками конечных выключателей. После того как наберется определенная порция расплава, шток при отходе назад нажимает на конечный выключатель и вращение шнека прекращается.

В отличие от экструзии температура по зонам цилиндра при литье под давлением устанавливается значительно выше. Это необходимо для уменьшения вязкости расплава, чтобы в момент впрыска в отверстиях сопла и литников не возникали большие перепады давлений. Однако при очень высокой температуре на изделиях образуется облой, т. е. расплав очень сильно затекает в зазоры по линии разъема формы. Поэтому температуру расплава выбирают, учитывая:

толщину стенок изделия;

площадь поверхности отливки;

температуру формы;

реологические свойства полимера;

размеры литниковых каналов;

термостойкость полимера.