- •1. Классификация способов сварки металлов.

- •2. Электрическая дуга, ее свойства и характеристики.

- •3. Устойчивость системы "источник – дуга".

- •4. Общие требования к сварочному оборудованию.

- •5. Сварка мма.

- •6. Сварка мig/mag.

- •7. Сварка tig.

- •8. Плазменная дуговая сварка.

- •9. Лазерная сварка.

- •10. Гибридные методы сварки.

- •10.1. Лазерно-дуговая сварка.

- •10.2. Двухлучевая лазерная сварка.

- •10.3. Лазерно-индукционная сварка.

- •При лазерной сварке сталей.

- •10.4. Лазерно-плазменная сварка

- •И косвенного (б) действия:

- •10.5. Лазерно-светолучевая сварка.

- •11. Контактная сварка

- •Список используемых источников.

8. Плазменная дуговая сварка.

Сущность способа.

Плазменная сварка – это сварка плавлением, при которой нагрев проводится направленным потоком дуговой плазмы (плазменной струей). Процесс осуществляется по схеме прямого действия. Плазменный способ является развитием сварки в среде аргона вольфрамовым электродом (рис. 8.1) и отличается от него следующими процессами:

принудительное вдувание в дугу плазмообразующего газа,

сжатие дуги за счёт размещения её в специальном плазмотроне.

Рис. 8.1. Отличительные особенности MIG/MAG, TIG и плазменного способов сварки.

В основе процесса лежит струя ионизированного инертного газа (плазма). Под действием плазменной струи происходит расплавление металлов до определенной глубины. После кристаллизации сварочной ванны образуется сварочное соединение.

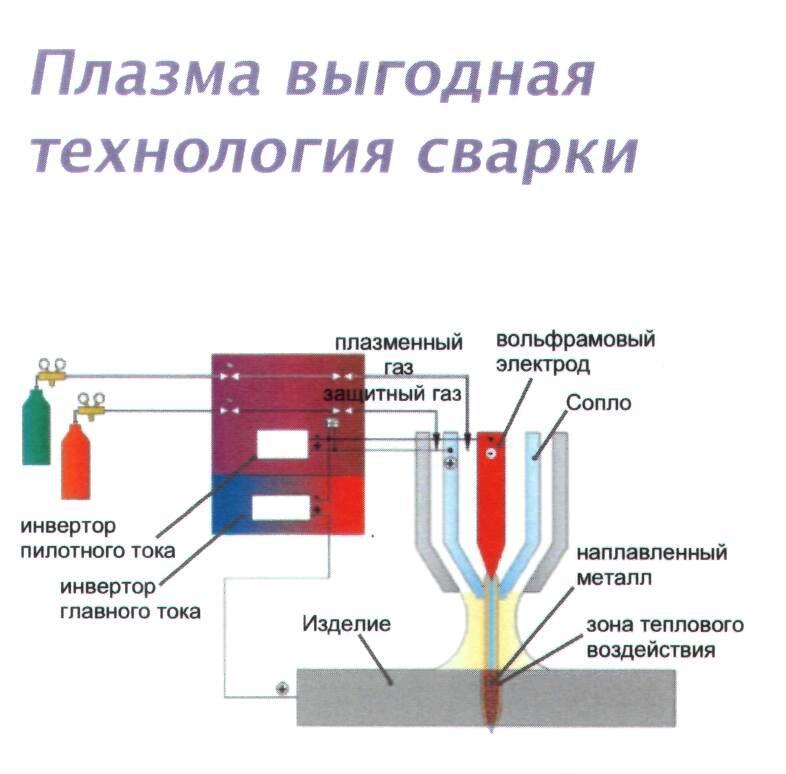

В качестве плазмообразующего газа используется аргон, реже аргон с примесями водорода или гелия, защитного – аргон или гелий. Схема процесса показана на рис. 8.2.

Рис. 8.2. Схема процесса плазменно-дуговой шовной сварки.

Плазмообразующий и защитный газы подаются в плазмотрон и в зону сварки по разным каналам и под разным давлением. Причем расход защитного газа примерно на порядок больше, чем плазмообразующего. На схеме эти каналы абсолютно независимы (два баллона, два клапана и два редуктора). Рациональнее иметь один баллон, клапан, разветвитель, два управляемых редуктора и два расходомера. Пилотная дуга, зажигаясь между вольфрамовым катодом и плазменным соплом с помощью встроенного осциллятора, инициирует основную дугу между катодом и изделием.

Подача присадочного материала осуществляется вручную (проволоки) или автоматически (проволоки, металлического порошка).

Плазменная дуга отличается от обычной высокой концентрацией энергии и широкими возможностями её регулирования.

Преимущества плазменной дуговой сварки:

возможна плазменная сварка проникающей дугой, обеспечивающей полное проплавление металлов толщиной до 10 мм без предварительной разделки кромок;

высокая концентрация дуги – минимальная зона термического воздействия (ЗТВ), меньшее коробление изделия;

плазменная дуга цилиндрической формы – меньшая критичность к изменению длины дуги, высокая стабильность проплавления и геометрии сварного шва;

вольфрамовый электрод защищён соплом – нет включений вольфрама в шве;

высокое качество сварочных швов, не требующих дополнительной обработки;

высокая скорость сварки до 50 м/ч;

отличное качество сварки при автоматизации процесса.

Качество сварных соединений сравнимо с качеством швов получаемых при лазерной сварке при существенно меньших затратах.

Применение плазменной сварки:

авиастроение, ракетная техника, автомобилестроение;

приборостроение, электронное, электротехническое машиностроение;

химическое машиностроение, производство резервуаров и котлов;

пищевая промышленность и другие.

Требования к оборудованию.

Основные требования к источнику аналогичны требованиям для сварки методом TIG. Добавляется источник пилотного тока, тракт плазмообразующего газа и горелка. Основной узел – специфический уникальный плазмотрон. В настоящее время австрийская фирма SBI разработала и производит оборудование для плазменной шовной и точечной сварки металлов.

Источник состоит из:

источников основной и вспомогательной дуги,

блока управления с микроконтроллером и ячейкой памяти,

блока электронного или ручного регулирования и контроля расхода газа,

высоковольтного осциллятора,

установки для охлаждения плазменной горелки.

Для точечной сварки источник пилотной дуги не требуется и конструкция плазмотрона иная (рис. 8.3).

Рис. 8.3. Схема процесса плазменно-дуговой точечной сварки.

Для точечной сварки применяются различные типы плазмотронов, выбор которых зависит от вида и способа сварки и толщины свариваемых деталей (рис. 8.4).

Рис. 8.4. Плазмотроны для точечной плазменной сварки.

Существует оборудование, которое в виде приставок к аппаратам TIG-сварки позволяет проводить плазменную сварку (Plasma Adapter Box – PAB). PAB является связующим звеном между источником TIG-сварки с водяным охлаждением и плазмотроном (рис. 8.5).

Рис. 8.5. Схема процесса плазменной сварки в комбинации TIG-источник – PAB.

РАВ использует все функции сварочного аппарата TIG: регулируемый импульсный режим, заварка кратера, плавное изменение тока и др.

Дуговую плазму применяют также и для плазменно-порошковой наплавки (ППН) – механизированного процесса, при котором источником теплоты служит плазменная дуга, а присадочным материалом служат гранулированные металлические порошки, которые подаются в плазмотрон транспортирующим газом с помощью специального питателя (см. рис. 8.6).

Рис. 8.6. Схема процесса плазменно-порошковой наплавки: 1) электрод,2) плазменное сопло, 3) фокусирующее сопло, 4) защитное сопло, 5) деталь, 6) балластный реостат, 7) источник питания, 8) осциллятор.

Благодаря возможности регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка ППН обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла уже на расстоянии 0,3…0,5 мм от поверхности сплавления. Это дает возможность ограничиться однослойной наплавкой там, где электродуговым способом необходимо наплавить 3…4 слоя.

Важной особенностью ППН является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров: установлено, что у 95% наплавленных деталей отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм. Это позволяет существенно сократить расход наплавочных материалов, время наплавки, а также затраты на механическую обработку наплавленных деталей.

ППН обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны.

Основные преимущества ППН:

высокая производительность (до 10 кг/ч);

высокое качество наплавленного металла;

малая глубина проплавления основного металла (до 5%);

минимальные потери присадочного материала;

возможность наплавки относительно тонких слоев (0,5…5,0 мм).

В наплавочных плазмотронах можно использовать три схемы ввода порошка в дугу:

распределенный – через кольцевую щель между соплами (см. рис. 8.6);

локальный – боковой через канал в торце сопла;

аксиальный – через полый электрод.

Для ППН применяют порошки сталей и сплавов на основе Ni, Co, Fe и Cu. Производят порошки преимущественно методом распыления струи жидкого металла инертным газом, что обеспечивает им отличные сварочно-технологические свойства: хорошую сыпучесть, низкое содержание кислорода (0,02…0,10 %) и др.