- •1. Классификация способов сварки металлов.

- •2. Электрическая дуга, ее свойства и характеристики.

- •3. Устойчивость системы "источник – дуга".

- •4. Общие требования к сварочному оборудованию.

- •5. Сварка мма.

- •6. Сварка мig/mag.

- •7. Сварка tig.

- •8. Плазменная дуговая сварка.

- •9. Лазерная сварка.

- •10. Гибридные методы сварки.

- •10.1. Лазерно-дуговая сварка.

- •10.2. Двухлучевая лазерная сварка.

- •10.3. Лазерно-индукционная сварка.

- •При лазерной сварке сталей.

- •10.4. Лазерно-плазменная сварка

- •И косвенного (б) действия:

- •10.5. Лазерно-светолучевая сварка.

- •11. Контактная сварка

- •Список используемых источников.

10.2. Двухлучевая лазерная сварка.

Одним из направлений развития гибридных лазерных технологий обработки материалов является технология двухлучевой лазерной обработки материалов, т. е. такого способа сварки, при котором формирование сварочной ванны происходит при одновременном воздействии двух лучей лазера.

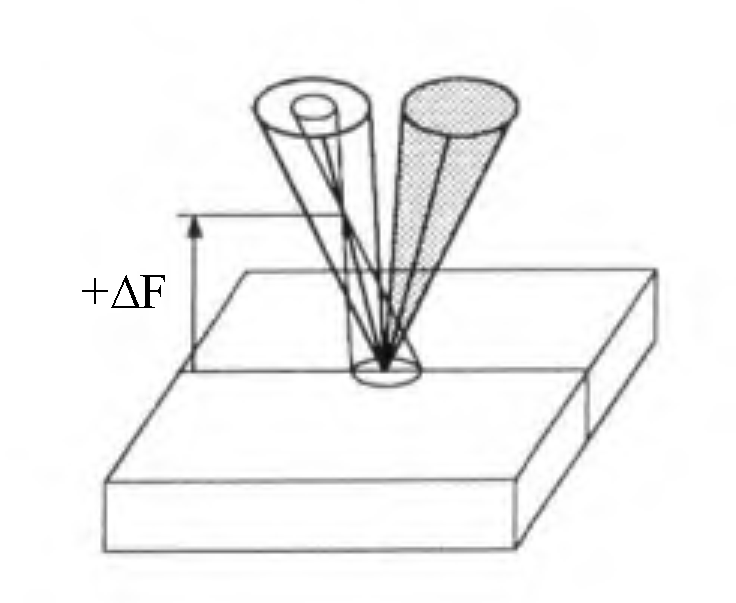

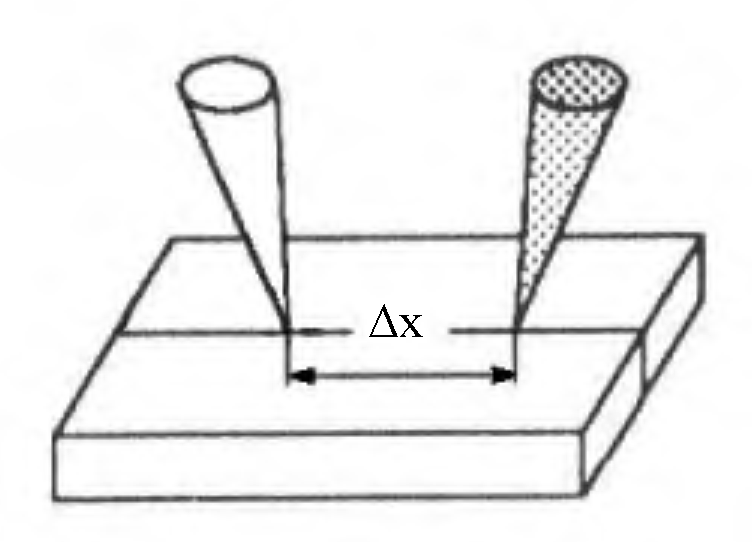

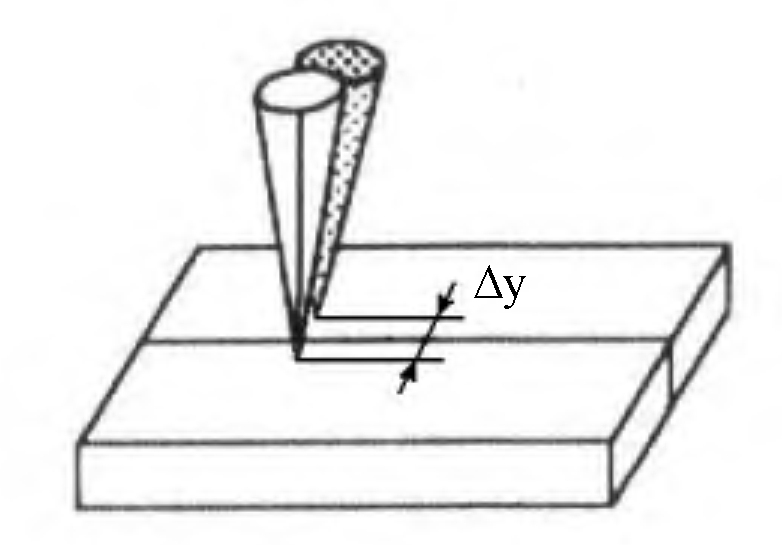

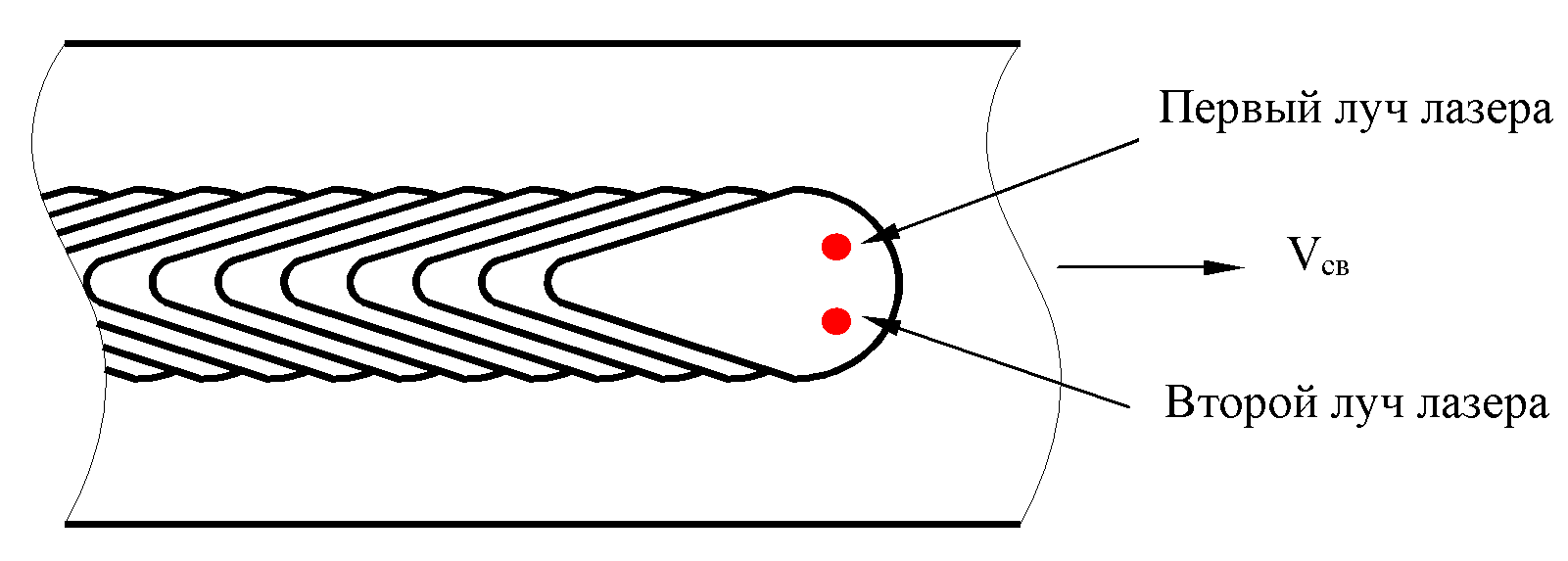

Существует несколько способов обработки материалов двумя лучами: суперпозиционный (рис. 10.2,а), последовательный (рис. 10.2,б) и параллельный (рис. 10.2,в), которые определяются различными геометрическими расположениями двух лучей лазера относительно друг друга и выполнением различных функциональных задач при лазерной обработке материалов.

а) б)

в)

Рис. 10.2. Различные виды двухлучевой лазерной обработки:

а) – суперпозиционный, б) – последовательный, в) – параллельный.

Выбор способа обработки двумя лучами лазера определяется конкретным видом лазерной технологии – сварки, наплавки, термообработки и технологическими задачами, стоящими перед сваркой.

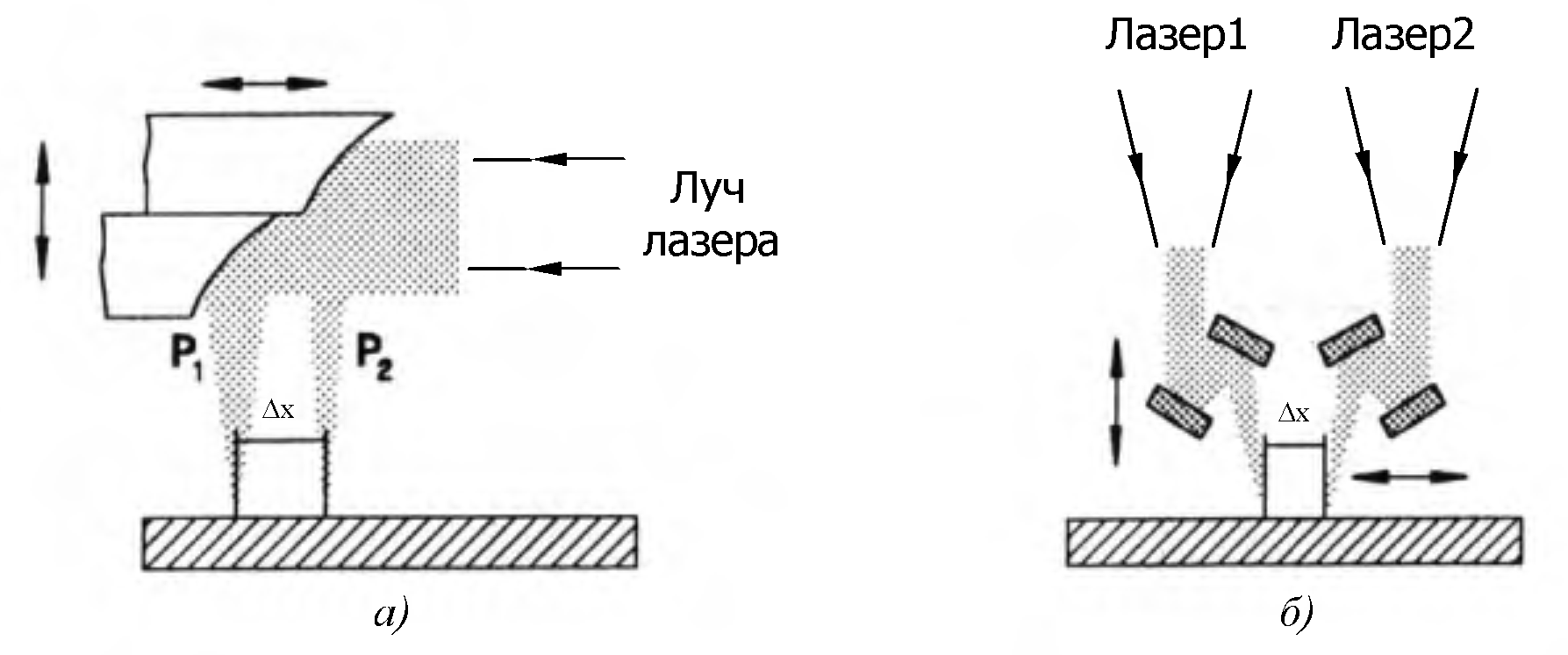

Формирование двух лучей лазера может быть реализовано различными способами (рис. 10.3).

В настоящее время разработаны технологические лазеры, на выходе из резонатора которых имеются одновременно два луча лазера.

Рис. 10.3. Функциональные схемы формирования двух лучей лазера:

а) – используется один лазер; б) – используются два лазера.

Лазерную сварку двумя параллельными лучами используют для уменьшения порообразования, устранения прожогов, соединения разнотолщинных деталей (рис. 10.4).

Рис. 10.4. Лазерная сварка с использованием двух параллельных лучей лазера.

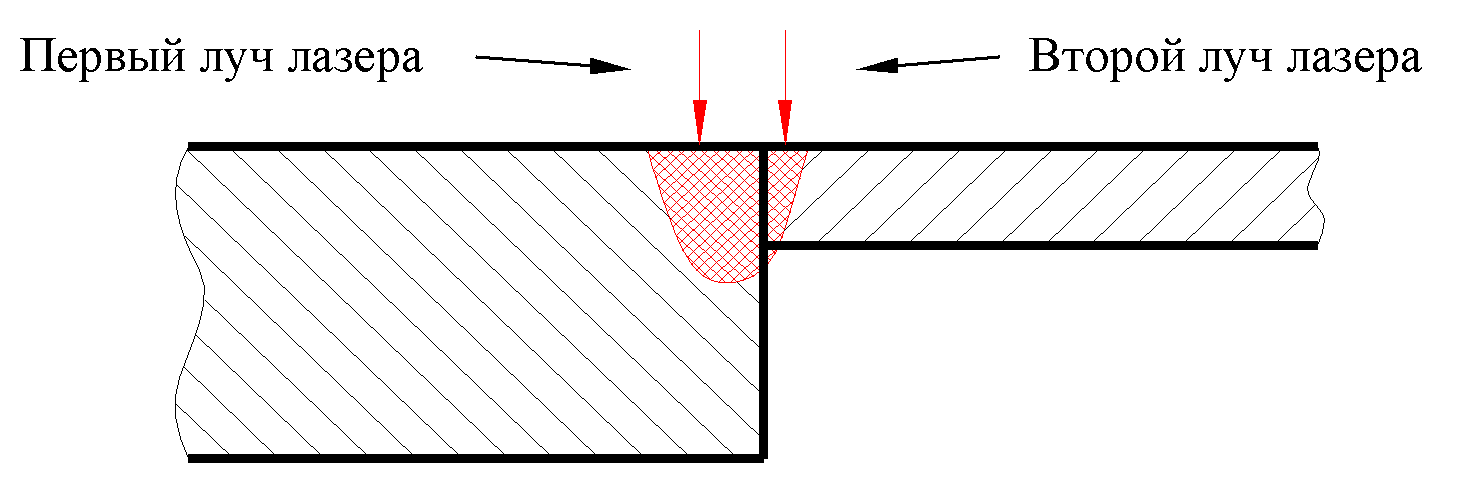

При сварке разнотолщинных материалов (рис. 10.5), мощность второго луча может быть значительно ниже мощности первого луча, что снижает вероятность образования прожогов.

Рис. 10.5. Лазерная сварка разнотолщинных материалов двумя параллельными лучами.

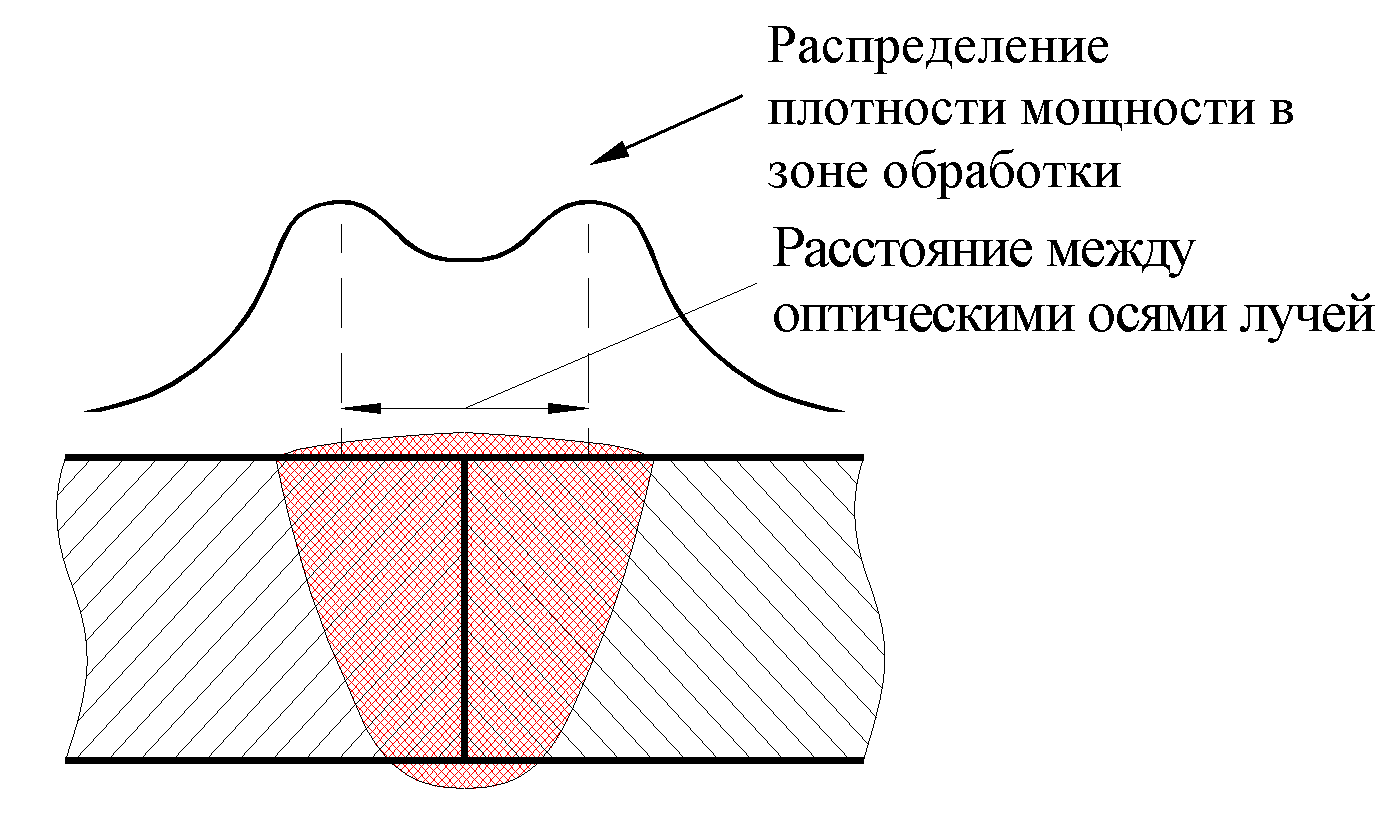

Использование лазерной сварки с двумя параллельными лучами лазера становится особенно эффективно, когда необходимо уменьшить высокоинтенсивную центральную часть теплового источника сварки, например, при сварке в стык тонколистовых материалов (рис. 10.6).

Получаемое за счет одновременного действия двух лучей лазера распределение мощности по сечению стыка сварного соединения оказывает позитивное влияние на формирование шва, особенно при сварке тонколистовых материалов.

Рис. 10.6. Управление плотностью мощности в стыке шва за счет изменения расстояния между оптическими осями лучей лазера.

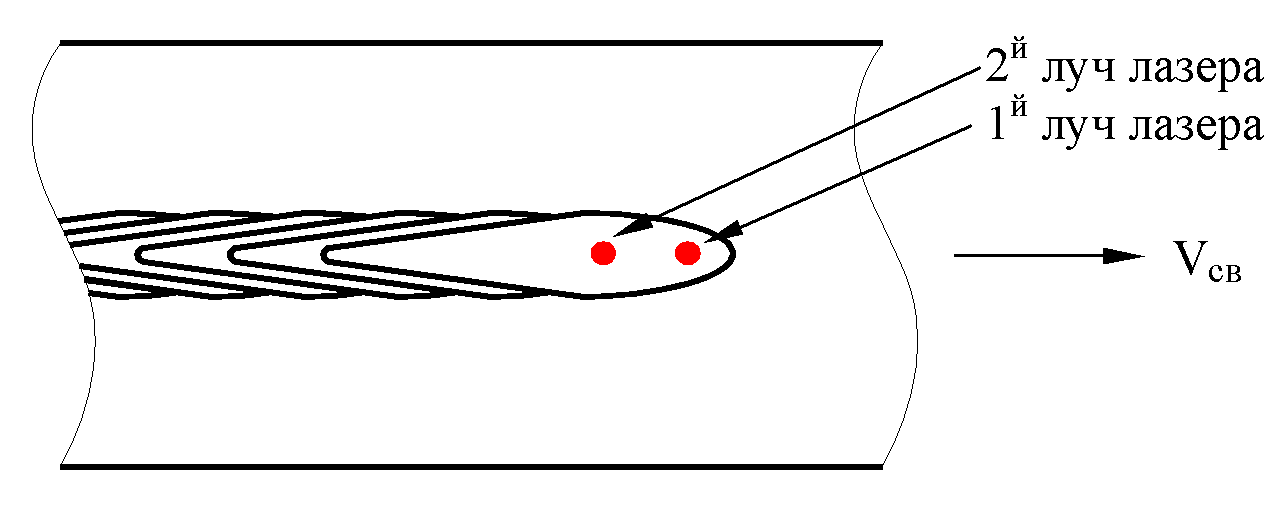

Сварные швы, формирующиеся при высоких скоростях сварки, не всегда соответствуют всем требованиям по качеству сварного соединения, вследствие существования нестабильностей процесса. При больших скоростях сварки, когда возникает гидродинамическая нестабильность жидкой фазы поверхности ванны расплава, приводящая к образованию "горба" или появлению несплошностей можно использовать последовательное воздействие лучей различной мощности (рис. 10.7).

Рис. 10.7. Лазерная сварка двумя последовательными лазерными лучами.

На динамику процесса плавления, при лазерной сварке двумя последовательными лучами оказывает влияние расстояние ∆х между центрами диаметров лучей. Оптимизация ∆х позволяет повысить максимальную скорость сварки приблизительно на 50%, при которой могут быть получены бездефектные сварные соединения.

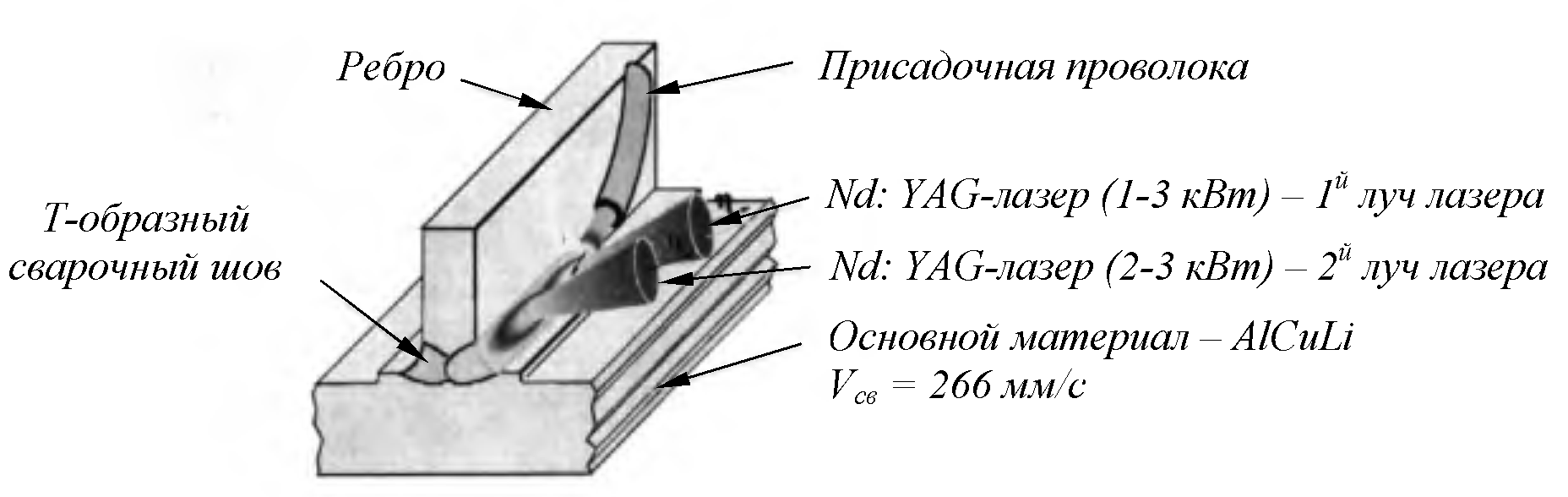

Впервые лазерная сварка двумя последовательными лучами была применена фирмой EADC, Германия. Для реализации технологии двухлучевой лазерной сварки было создано роботизированное рабочее место с использованием твердотельного Nd:YAG-лазера со световолоконной системой (рис. 10.8).

При лазерной сварке суперпозиционными лучами два различных луча направляются в одну точку, при этом параметры этих лучей, как по мощности, так и по оптическим характеристикам могут быт различными.

Рис. 10.8. Схематическое изображение лазерной сварки двумя последовательными лучами с присадкой.

Важнейшей характеристикой луча лазера является качество лазерного излучения. Качество лазерного излучения определяется многими факторами – модовым составом, распределением энергии по сечению луча, поляризацией, расходимостью, диаметром луча. Если лазерное излучение одномодовое, распределение энергии по сечению пучка гауссово, поляризация круговая, то коэффициент качества луча определяется как отношение дифракционной расходимости лазерного излучения к фактической расходимости. Если расходимость лазерного излучения равна дифракционной, то коэффициент качества – К равен единице, если больше, то меньше единицы 0 < К < 1. Чем больше значение К, тем выше качество лазерного излучения, тем меньше диаметр сфокусированного луча лазера и соответственно больше глубина проплавления.

Лазеры высокой мощности имеют, в общем случае, невысокое значение качества луча. Улучшить эти характеристики можно при суперпозиции отдельных лучей от лазеров меньшей мощности, имеющих высокое значение коэффициента качества луча. Тем самым могут быть повышены два параметра – суммарная мощность и качество излучения.