- •1. Введение.

- •2. Производственная структура предприятия

- •Производственная структура цеха.

- •2.2. Принципы рационального размещения подразделений предприятия

- •7. Обеспечение возможности наращивания и модифицирования производственной структуры.

- •8. Максимальное использование объема и площади (земельного участка, зданий, помещений).

- •1.1 Классификация оборудования.

- •Рукавный фильтр:

- •Электрофильтр:

- •Передача тепла конвекцией

- •Выпарные аппараты и установки

Выпарные аппараты и установки

Выпаривание — концентрирование растворов при кипении за счет превращения в пар части растворителя. Образующийся при этом вторичный пар может быть использован как горячий теплоноситель в других аппаратах. В пищевой промышленности обычно выпаривают водные растворы: свекловичный сок, молоко и др.

Выпарные аппараты предназначены для повышения концентрации вещества, находящегося в растворе, или частичного выделения его в твердом виде из пересыщенного раствора выпариванием растворителя.

Многокорпусные выпарные установки позволяют более экономично использовать теплоту благодаря многократному использованию пара и снижать количество выпаренной воды в последнем корпусе.

Сок сгущают в выпарных установках, которые являются потребителями отработавшего пара и одновременно генераторами пара для технологических нужд. В них пар более высокого потенциала преобразуется в пар с пониженным давлением и температурой, который затем используется для нагревания различных промежуточных продуктов.

Выпарные установки классифицируют: по давлению вторичного пара в последнем корпусе (работающие при избыточном давлении и под разрежением) и по числу корпусов (трех-, четырех- и пятикорпусные). При этом выпарные установки компонуют из вертикальных выпарных аппаратов с естественной циркуляцией сока, имеющих номинальную площадь поверхности теплообмена: от 500 до 4500 м2.

Вакуум-аппараты работают при давлении ниже атмосферного и предназначены для уваривания утфелей. (утфель при производстве сахара - сироп, представляющий собой густую вязкую массу, состоящую из кристаллов сахара и межкристалльной жидкости) Форма корпуса вакуум-аппарата зависит от его конструкции и бывает цилиндрической (с расширенной верхней частью), сферической или прямоугольной с полукруглой крышкой. Наибольшее распространение получили вакуум-аппараты с подвесными греющими камерами, верхние и нижние трубные решетки которых имеют различную конфигурацию (конические, сферические, двускатные и др.). Пар поступает в межтрубное пространство греющих камер, а увариваемый продукт перемещается внутри труб.

Диаметр греющей камеры в большинстве конструкций вакуум-аппаратов меньше диаметра корпуса аппарата, таким образом, между стенками греющей камеры и корпусом вакуум-аппарата образуется кольцевое пространство, по которому циркулирует утфель.

Сепарирующие устройства в вакуум-аппаратах, так же как и в выпарных аппаратах, предназначены для отделения от вторичного пара капель продукта. Так как в вакуум-аппаратах продукт имеет большую вязкость, то используются сепараторы только инерционного типа, которые устанавливаются над утфельным пространством в верхней части корпуса аппарата.

У тфели

увариваются при температурах 70.. .80 °С

при остаточном давлении в на-дутфельном

пространстве аппаратов около 0,015 МПа.

Перепады температуры в вакуум-аппаратах

составляют 30...50 °С при обогреве паровых

камер вторичным паром выпарных установок

и около 80 °С при обогреве свежим паром.

тфели

увариваются при температурах 70.. .80 °С

при остаточном давлении в на-дутфельном

пространстве аппаратов около 0,015 МПа.

Перепады температуры в вакуум-аппаратах

составляют 30...50 °С при обогреве паровых

камер вторичным паром выпарных установок

и около 80 °С при обогреве свежим паром.

Выпарной аппарат типа ВАГ представляет собой цилиндрический корпус 3 сварной конструкции, внутри которого установлены греющая камера 4 и сепаратор 1 для улавливания капель выпариваемого продукта. Внизу корпус имеет съемное днище 6, на котором размещены люк 15 и патрубок для спуска 16.

В циркуляционной трубе 9 паровой камеры смонтированы направляющая воронка 10 и труба 8 с воронкой для отвода сгущенного сока из аппарата.

Пар в греющую камеру 4 подводится через восемь штуцеров 5, расположенных в два яруса. Для лучшего распределения пара в межтрубном пространстве греющей камеры устроены проходы. Неконденсирующиеся газы отводятся из верхней части греющей камеры при помощи разветвленной системы труб 11.

Сок, поступивший в аппарат через патрубок 17, направляется кольцевым распределителем 7 в кипятильные трубки. Выброшенный из кипятильных трубок на верхнюю трубную решетку сок стекает по направляющей воронке 10 в сокоотводящую трубу 8. Так как последняя вследствие гидравлического сопротивления или соответствующего регулирования потока не может пропустить все количество сока, часть сока стекает по циркуляционной трубе 9 и вновь поднимается по кипятильным трубкам.

Аппарат снабжен сепаратором 1 инерционного типа. Пар из сепаратора удаляется через патрубки 2 и 14, а отделенные капли продукта — через систему труб 13. Дня наблюдения за уровнем сока в аппарате имеются смотровые стекла 12.

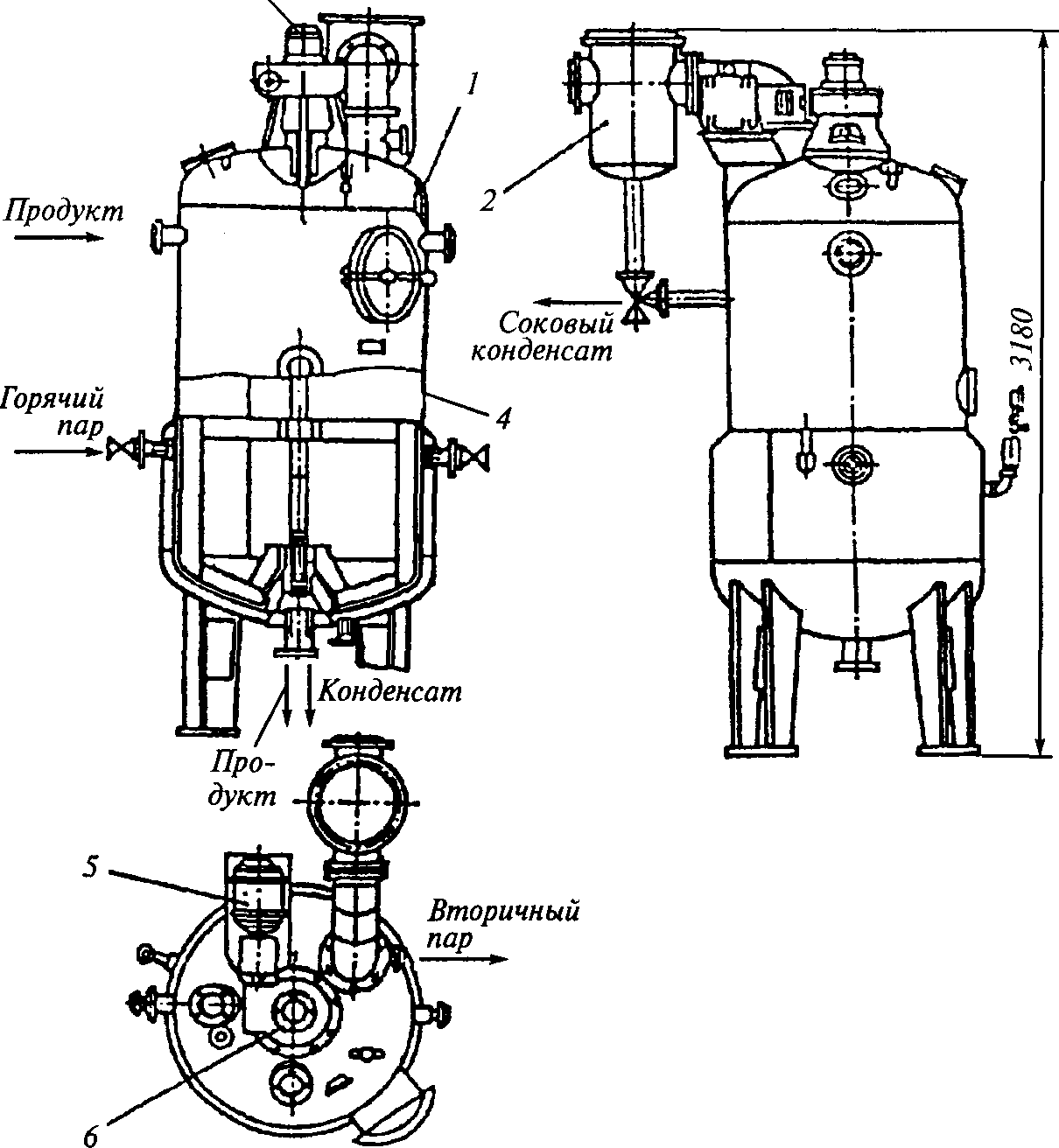

Аппарат двустенный выпарной МЗС-320 используется в качестве выпарного аппарата при приготовлении томатного пюре и пасты, различных соусов для овощных и рыбных консервов, повидла, варенья, рассолов для приготовления маринадов, а также овощных и фруктовых соков. Аппарат состоит из корпуса 4 с паровой рубашкой, крышки 1, привода мешалки 3 и ловушки 2.

Корпус 4 представляет собой емкость, которая вместе с приваренной к ней паровой рубашкой образует паровую камеру.

На сферической крышке смонтирован привод, который состоит из электродвигателя 5 и редуктора 6.

Перемешивание продукта осуществляется мешалкой, которая представляет собой вертикальный вал с укрепленными на нем лопастями.

К сферической крышке аппарата крепится

ловушка наиболее крупных частиц продукта,

уносимых вторичным паром из аппарата.

сферической крышке аппарата крепится

ловушка наиболее крупных частиц продукта,

уносимых вторичным паром из аппарата.

Нагрев продукта в аппарате осуществляется через паровую камеру, которая оборудуется предохранительным клапаном и манометром. В нижней части днища аппарата находится патрубок для отвода конденсата.

Аппарат снабжен тремя окнами для осмотра внутренней полости и наблюдения за рабочим процессом и краном для взятия проб. Разгрузка аппарата осуществляется через спускной патрубок с пробковым краном.

Техническая характеристика выпарного

аппарата типа МЗС-320

Вместимость, дм3 1000

Разрежение, МПа 0,072...0,077

Поверхность нагрева, м 3,66

Рабочее давление пара, МПа 0,4

Частота вращения вала мешалки, мин" 57

Установленная мощность электродвигателя, кВт 2,7

Пленочный прямоточный аппарат (рис. а) состоит из соковой 11, греющей 16 и сиропной 2 камер. Греющая камера 16 представляет собой цилиндрический корпус 17, в трубные решетки 14 и 21 которого ввальцованы кипятильные трубки 4 длиной 7000 мм и диаметром 30/33 мм. Пар в греющую камеру подводится через штуцера 5, расположенные по высоте камеры на определенном расстоянии. Конденсат отводится при помощи труб 3. Для наблюдения за отводом конденсата из греющей камеры имеется конденсатоуказательные стекла 19 и 22. Неконденсирующиеся газы удаляются из верхней части паровой камеры. На греющей камере 7 б размещены штуцера 6 для приборов контроля.

Соковая

камера 11

предназначена

для приема сока, распределения его по

кипятильным

трубкам и удаления из аппарата вторичного

пара. Сок в камеру поступает по штуцеру

7, вторичный пар удаляется через штуцер

13,

а

для распределения сока по кипятильным

трубкам применяется насадка 8.

Насадка

устанавливается в верхней части каждой

трубки 18

(рис.

б). Под действием гидростатического

давления столба жидкости,

находящейся в приемнике сока 12

соковой

камеры, жидкость поступает по спиральным

канавкам 23

кольцевого

распределителя (рис. в)

внутрь

кипятильных

трубок. Спиральные канавки распределяют

сок по всему периметру трубки в в иде

устойчивой

пленки, которая под действием силы

тяжести стекает вниз. В нижней части

аппарата находится днище 75 со штуцером

1

для

отвода сиропа.

иде

устойчивой

пленки, которая под действием силы

тяжести стекает вниз. В нижней части

аппарата находится днище 75 со штуцером

1

для

отвода сиропа.

Интенсивность орошения внутренней поверхности кипятильных трубок зависит от высоты слоя жидкости в приемнике сока соковой камеры, количества и размеров канавок в кольцевом распределителе 20 и физических свойств жидкости. Таким образом, интенсивность орошения поддается регулированию в широких пределах, что позволяет управлять процессом выпаривания.

Процесс выпаривания происходит в тонкой пленке толщиной 2...3 мм. Пар, образующийся в толще пленки, прорывает ее и попадает в паровой поток кипятильной трубки. Пар из кипятильных трубок через трубки насадок поступает в верхнюю часть соковой камеры, где встречается с отбойным щитком 9, размещенным на крышке 10, меняет направление и отводится через штуцер 13 из аппарата. Так как соковый пар проходит по центральной части кипятильных трубок, где нет эмульсии сока, то он не увлекает капель сока, такие аппараты не нуждаются в большом надсоковом пространстве. Однако отвод вторичного пара из верхней части пароотводящих труб нецелесообразен, так как стекающая по внутренней поверхности пленка продукта испытывает сопротивление вторичного пара. Когда подпор его становится равным напору, создаваемому соком в камере, трубки орошаются неравномерно и наблюдается значительный унос сока. Указанные явления возникают даже при перепадах полезной разности температур 2...3 °С.

Ошпариватели и бланширователи фруктов и овощей

Предварительная

тепловая обработка пищевого сырья

производится в горячей воде, водяных

растворах поваренной соли, щелочи,

кислоты, а также в среде водяного пара

путем соприкосновения с поверхностью

нагрева.

Предварительная

тепловая обработка пищевого сырья

производится в горячей воде, водяных

растворах поваренной соли, щелочи,

кислоты, а также в среде водяного пара

путем соприкосновения с поверхностью

нагрева.

Ошпаривание — предварительная обработка паром с целью размягчения тканей плодов и овощей перед протиранием при изготовлении пюре, повидла и продуктов детского питания.

Бланширование — кратковременная тепловая обработка паром, горячей водой, горячим раствором соли или кислоты овощей, картофеля и фруктов до температуры нагре¬ва 85...96 °С с немедленным последующим охлаждением холодной водой.

Для предварительной тепловой обработки фруктов и овощей предназначены ошпариватели и бланширователи различных конструкций.

Закрытый ошпариватель, в своей конусной части 7 имеет (дырчатое) днище б. Пар давлением 0,2 МПа подводится через два штуцера 5 в пространство между корпусом аппарата и ложным днищем. Пройдя через отверстия в днище пар попадает в рабочую часть аппарата. На вертикальном валу 4 укреплены лопастная мешалка 3 и шнек 2, перемешивающие обрабатываемый продукт.

Во время работы шпарителя через бункер 1 загружают до 2000 кг сырья. Задвижку плотно закрывают и через штуцер 5 подают пар при одновременном выпуске воздуха через кран до появления струи пара. После этого кран закрывают и доводят давление пара до 0,2 МПа. Когда в шпарителе достигнута нужная температура (105...ПО °С), пускают в движение мешалку 3.

Собственно шпарка продолжается 15...25 мин в зависимости от вида сырья, его зрелости и размеров, а также от вида изготовляемых консервов. По окончании шпарки закрывают вентили, через которые поступает пар, открывают задвижку 8 и выгружают массу в протирочную машину.

Шнековый ошпариватель непрерывного действия применяется для разваривания косточковых (вишня, абрикосы) и семечковых (яблоки) плодов. Достоинством ошпаривателя является непрерывность процесса, поэтому за сравнительно короткий отрезок времени (4...5 мин) плоды хорошо размягчаются. Однако при этом весь конденсат в аппарате смешивается с продуктом и разжижает его.

Ш нековый

ошпариватель состоит из одного или двух

металлических желобов, расположенных

один над другим и закрытых сверху

герметическими крышками. В каждый

желоб помещен шнек с полым валом, в

котором имеются отверстия диаметром

5 мм. Продукт, подлежащий шпарке, загружают

в бункер 1.

Далее

вращающийся шнек

2 перемещает его к противоположному

концу желоба, откуда он по соединительному

рукаву 3

попадает

в нижний желоб и перемещается к

выгрузочному лотку 4.

Пар

в полые валы подается по паропроводу

5.

нековый

ошпариватель состоит из одного или двух

металлических желобов, расположенных

один над другим и закрытых сверху

герметическими крышками. В каждый

желоб помещен шнек с полым валом, в

котором имеются отверстия диаметром

5 мм. Продукт, подлежащий шпарке, загружают

в бункер 1.

Далее

вращающийся шнек

2 перемещает его к противоположному

концу желоба, откуда он по соединительному

рукаву 3

попадает

в нижний желоб и перемещается к

выгрузочному лотку 4.

Пар

в полые валы подается по паропроводу

5.

АППАРАТЫ ДЛЯ ВЫПЕЧКИ И ОБЖАРКИ ПИЩЕВЫХ СРЕД

Выпечка — нестационарный процесс теплообмена с изменением агрегатного и коллоидного состояния материала, сопровождающийся перемещением и испарением влаги.

В пекарной камере происходят все виды передачи теплоты к тестовым заготовкам (излучение, конвекция и теплопроводность). Под воздействием теплоты и влаги в тесте протекают взаимосвязанные между собой физические, биохимические, микробиологические и коллоидные процессы.

Шпарка и опаливание — поверхностная тепловая обработка сырья и мясопродуктов в целях их подготовки к дальнейшей переработке.

Обжарка — процесс тепловой обработки продуктов при температуре 120... 160 °С с использованием промежуточного теплоносителя (растительного или животного жира), контактирующего с сырьем.

При обжаривании удаляется главным образом свободная влага, выделившаяся из клеток после их плазмолиза под действием высокой температуры.

Запекание — объемная тепловая обработка мясного сырья с целью придания готовому изделию лучшего вкуса, аромата и более нежной консистенции.

Теоретический расход теплоты на выпечку Q (кДж/кг) в расчете на 1 кг горячих изделий включает расход теплоты на нагрев теста, на испарение влаги из него и на перегрев образующегося из этой влаги пара до температуры смеси, выходящей из пекарной камеры

Q =<?(in-iB) + mKcK(tK-tT)+(mccc+Wct)(tu -tT),

где ф — упек, отнесенный к массе горячей продукции, кг/кг; гп — энтальпия перегретого пара при температуре камерной смеси в пределах 180...250 °С и атмосферном давлении, кДж/кг; i, — энтальпия воды в тесте, поступающем в пекарную камеру, кДж/кг; тк — масса корки на 1 кг горячей продукции, кг/кг; тс — содержание сухого вещества в мякише 1 кг горячего изделия, кг/кг; ск, ссис, — соответственно удельные теплоемкости корки, сухого вещества мякиша и воды в изделии, кДж/(кг-К); *ю tT и tM — температуры корки, теста (поступающего в пекарную камеру), мякиша горячей продукции, °С (ii = 130 °С, t2 - 30 °С, f3 = 98 °С); W— общая влажность 1 кг изделия в момент выхода из пекарной камеры, кг/кг.

Весь процесс выпечки делится на три периода. Первый период выпечки характеризуется интенсивным внешним тепло- и массообменом, в результате которого осуществляется прогрев тестовой заготовки и увеличение ее массы за счет конденсации пара.

Во втором периоде выпечки начинается углубление зоны испарения, сопровождаю¬щееся повышением температуры теста-хлеба и образованием корки. В третьем перио¬де выпечки образование корки и структуры мякиша препятствует дальнейшему увеличению объема хлеба, при этом скорость испарения становится постоянной.

В процессе выпечки объем тестовой заготовки увеличивается за счет увеличения объема пор под действием термического расширения в них газа (воздуха и диоксида углерода). Структурно-механические свойства теста-хлеба при этом изменяются в зависимости от влажности и температуры, кроме этого фиксируется его пористая структура и происходит стабилизация формы хлеба.

При перемещении паровоздушной среды плотность потока парау„ [кг/(м2-с)] к по-верхности тестовых заготовок можно определить по формуле

y>Ag/(Ax-F),

где Ag — приращение массы конденсата за время Дт, кг; F — площадь поверхности тестовой заготовки, на которой конденсируется пар, м2.

Этому потоку массы пара эквивалентен удельный поток теплоты qk (кВт/м2), выделившейся при конденсации пара

4k=rJ.> где г„ — удельная теплота перегрева пара, кДж/кг.

Количество парау„ [кг/(м2с)], конденсирующегося на поверхности изделия, можно определить из уравнения

где а — коэффициент теплоотдачи при конденсации пара, кВт/(м2-К); tc и t„ — соот-ветственно температура паровоздушной смеси и поверхности тестовой заготовки, К. Коэффициент теплоотдачи определяют из уравнения

NU=0,05Ar°'69e,fe"3'47,

где Nu — число Нуссельта; Аг — число Архимеда; е„ — объемное содержание пара в паровоздушной среде; Q-tm I tn — температурный симплекс, равный отношению температуры перегретого пара к температуре пара, поступающего из пароувлажни-тельного устройства.

Процесс обжаривания делится на два периода. В первый период обжарки темпе¬ратура в продукте постепенно повышается от поверхностных слоев к центральным до 96.. .99 °С. В этот период влага движется как наружу в виде пара и жидкости, так и к центру в виде жидкости. Во второй период обжарки температура постепенно повы¬шается, приближаясь к температуре масла. В этот период происходят глубокие био¬химические процессы, обусловливающие вкус и запах обжаренного продукта.

В первый период обжарки интенсивность теплообмена определяется коэффициен¬том теплоотдачи от масла к продукту путем конвекции. Во второй период из-за обра-зовавшейся корочки, имеющей на поверхности температуру, близкую к температуре масла, интенсивность теплообмена определяется уже коэффициентом теплопроводно¬сти корочки и ее толщиной.