- •1. Введение.

- •2. Производственная структура предприятия

- •Производственная структура цеха.

- •2.2. Принципы рационального размещения подразделений предприятия

- •7. Обеспечение возможности наращивания и модифицирования производственной структуры.

- •8. Максимальное использование объема и площади (земельного участка, зданий, помещений).

- •1.1 Классификация оборудования.

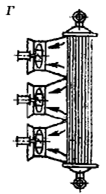

- •Рукавный фильтр:

- •Электрофильтр:

- •Передача тепла конвекцией

- •Выпарные аппараты и установки

Рукавный фильтр:

1—корпус, 2—рукава; 3—дроссель;4—пыль; 5—затвор; 6—шнек;I—запыленный газ, II—очищенный газ

Зернистые фильтры Достоинства – доступность материала, возможность работать при высоких температурах и в условиях агрессивной среды выдерживать большие механические нагрузки и перепады давлений , а так же резкие перепады температуры. Различают насадочные и жесткие зернистые фильтры.

В зернистых насадочных фильтрах улавливающие элементы (гранулы, куски и т.п.) не связаны друг с другом. К ним относятся статические (неподвижные) слоевые фильтры , динамические (подвижные) слоевые фильтры с гравитационным перемещением сыпучей среды. В насыпных фильтрах в качестве насадки используется галька. Шлак, дробленые горные породы, кокс, графит и другие. Выбор материала зависит от требуемой термической и химической стойкости, механической прочности, доступности.

В зернистых жестких фильтрах зерна прочно связаны друг с другом в результате спекания и образуют прочную неподвижную систему. К ним относятся : пористая керамика , пористые металлы , пористые пластмассы. Фильтры устойчивы к высокой температуре , коррозии и механическим нагрузкам. Недостатки - высокая стоимость , большое гидравлическое сопротивление и трудность регенерации. Регенерация таких фильтров производится следующими способами:

1.продуванием воздухом в обратном направлении

2. пропусканием жидких растворов в обратном направлении

3. пропусканием горячего пара

4. простукиванием или вибрацией трубной решетки с элементами.

Электрофильтры обеспечивают высокую степень очистки газов при сравнительно низких энергозатратах. Эффективность очистки газов достигает 99%, а в ряде случаев—99,9%. Электрофильтр — аппарат или установка, в которых для отделения взвешенных частиц от газов используют электрические силы.

По конструкции электрофильтры разделяют на трубчатые и пластинчатые. В трубчатых электрофильтрах запыленный газ пропускают по вертикальным трубам диаметром 200—250 мм. по оси которых натянут коронирующий электрод (провод) диаметром 2—4 мм. Осадительным электродом служит сама труба, на внутренней поверхности которой оседает пыль (рис. 14). В пластинчатых электрофильтрах коронирующие электроды (провода) натянуты между параллельными, плоскими пластинами.

Осадительные электроды очищают встряхиванием, ударом, вибрацией или смыванием. В последнем случае электрофильтры называют мокрыми. В них обычно применяют трубчатые осадительные электроды, так как обеспечить хорошее встряхивание трубчатых электродов сложно, а по характеристикам электрического поля они предпочтительнее пластинчатых. В основном используют системы встряхивания двух типов: магнитные импульсные и с вращающимися молотками.

Недостатки электрофильтров — высокая стоимость, сложность эксплуатации.

Электрофильтр:

1—осадительный электрод (корпус);2—коронирующий электрод;I—запыленный газ; I— очищенный газ; III—пыль.

Оборудование для тепловой обработки

Методы осушки газа.

Добытый на газовых месторождениях газ готовят к дальнейшей транспортировке удаляя влагу и конденсат с применением двух технологических процессов:

1. Предварительная сепарация гравитационными, циклонными или роторными сепараторами.

2. Окончательная осушка газа методом адсорбции, методом абсорбции , методом низкотемпературной сепарации.

Выбор технологического процесса определяется конкретными условиями каждого газового месторождения. Так для подготовки газа на чисто газовых месторождениях для удаления влаги широко применяют абсорбционную, а так же адсорбционную осушку.

Общие положения

Влагоемкость (влагосодержание) газа - это количество паров воды (в г/м3) в состоянии их насыщения при данных температуре и давлении.

Абсолютная влажность газа - это фактическое содержание паров воды (в г/м3 газа).

Относительная влажность – это отношение массы водяного пара, фактически находящегося в газовой смеси, к массе насыщенного пара, который мог бы находиться в данном объеме при тех же давлении и температуре, т.е. это отношение абсолютной влажности к влагосодержанию. Относительную влажность также выражают отношением парциального давления водяных паров в газе к давлению насыщенного пара при той же температуре.

Осушка газа - это процесс удаления из него влаги, т. е. снижение абсолютной и относительной влажности. Обычно глубина осушки (остаточное содержание влаги) регламентируется точкой росы.

Точка росы - это температура при данном давлении, при которой пары воды приходят в состояние насыщения, т.е. это наивысшая температура, при которой при данном давлении и составе газа могут конденсироваться капли влаги. Чем глубже осушка, тем ниже точка росы, которая обычно составляет, в зависимости от последующего назначения газа, от - 20 до - 70 °С. Реже этот показатель может определяться как давление, при котором происходит начало конденсации водяных паров при заданной температуре, называется в этом случае точкой росы газа по давлению.

Точка росы по углеводородам — характеризует конденсацию углеводородов из газа. Этот показатель может быть при постоянном давлении (температура точки росы) и при постоянной температуре (давление точки росы).

Абсолютная точка росы — это температура, при которой из газа начинает выделяться жидкая фаза.

Депрессия точки росы — это разность точек росы влажного и осушенного газа.

Гидраты - вещества, имеющие кристаллическую структуру, образованные молекулами углеводородов и воды. Гидраты природных газов внешне похожи на мокрый спрессованный снег, переходящий в лед. Скапливаясь в газопроводах, они могут вызвать частичную их закупорку и тем самым нарушить нормальный режим работы магистрали.

При больших объемах транспортируемого газа его осушка является наиболее эффективным и экономичным способом предупреждения образования гидратов в магистральном газопроводе. Существующие способы осушки при промысловой подготовке газа к транспорту подразделяются на две основные группы: абсорбция (осушка жидкими поглотителями) и адсорбция (осушка твердыми поглотителями).

Наибольшее применение в газовой промышленности получила осушка газа жидкими поглотителями

Общие требования, предъявляемые к поглотителям природного газа:

а) высокая поглотительная способность в широком интервале концентраций, давления и температур;

б) низкое давление насыщенных паров, чтобы потери, связанные с их испарением, были незначительными;

в) температуру кипения, отличающуюся от температуры кипения воды настолько, что отделение поглощенной воды от осушителя могло бы осуществляться простыми методами;

г) плотность, отличающаяся от плотности углеводородного конденсата для обеспечения четкого разделения простыми способами;

д) низкая вязкость в условиях эксплуатации, что обеспечивает хороший контакт с газом в абсорбере, либо в теплообменниках .

е) низкую взаиморастворимость с компонентами газа;

з) малая коррозионная активность компонентов газа;

и) низкая вспениваемость в условиях контакта с газовой смесью;

к) высокая устойчивость против окисления и термического разложения.

Большинству этих требований наилучшим образом отвечают диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ) и в меньшей степени моноэтиленгликоль (МЭГ).

Абсорбция газов (от латинского absorbeo-поглощаю), объемное поглощение газов жидкостью (абсорбентом) с образованием раствора. Применение абсорбции для разделения и очистки газов, основано на различной растворимости газов в жидкостях. Процесс, обратный абсорбции, называется десорбцией; его используют для выделения из раствора поглощенного газа и регенерации абсорбента.

В результате осушки газа точка росы паров воды должна быть снижена ниже минимальной температуры при транспортировании газа.

Преимущества осушки с использованием жидких сорбентов:

* относительно небольшие капиталовложения и эксплуатационные расходы;

* малые перепады давления в системе осушки;

* возможность осушать газ, содержащий вещество, которое отравляет твердые поглотители; (делает невозможным регенерацию сорбента)

* непрерывность процесса.

Недостатки:

* меньшее снижение точки росы (по сравнению с твердыми поглотителями);

* вспенивание гликолей при наличии в газе легких углеводородов.

Установки осушки газа с применением гликолей бывают двух разновидностей: 1.Абсорбционные

2. Установки с впрыском гликоля в поток газа.

Абсорбционная осушка газа – в основе способа лежит применение специальных реагентов поглощающих влагу из газа при непосредственном контакте внутри аппарата.

Преимущества схемы абсорбции (концентрация гликоля 96-97%):

* наименьшие потери гликоля.

Недостатки:

* Трудность достижения точки росы осушенного газа.

Экономичность работы абсорбционных установок в значительной степени зависит от потерь сорбента. Для их снижения в первую очередь необходимо строго поддерживать расчетный температурный режим десорбера, тщательно сепарировать газ и водяной пар и по возможности исключить пенообразование при контакте газа с абсорбентом за счет специальных добавок.

Принцип работы : В ходе процесса осушаемый газ на тарелках абсорбера контактирует в противотоке с подаваемым сверху гликолем. Давление в абсорбере не превышает 120 атм., а температура гликоля порядка 40°C

Осушенный газ отводится сверху абсорбера и направляется в магистральный газопровод, а гликоль, насыщеный влагой, отводится снизу абсорбера и направляется в выветриватель – для отдува поглощенных углеводородов. После выветривателя, насыщенный влагой гликоль нагревается в подогревателе и поступает на регенерацию в десорбер, в котором из-за меньшего давления (около 3 атм) и подвода тепла происходит испарение и отвод поглощенной гликолем в абсорбере влаги из газа.

Из десорбера регенерированный гликоль с концентрацией 95-97% поступает вновь на абсорбцию и цикл повторяется.

Глубина осушки газа непосредственно зависит от концентрации гликоля, с которым газ контактирует в абсорбере. Максимально возможная концентрация гликоля, которой можно достичь, равна 97%. Большую концентрацию гликоля получить трудно, этому препятствует термическая десорбция воды, вследствие которой происходит разложение диэтиленгликоля при 164°C и триэтиленгликоля при 206°C.

Абсорбция гликолем с концентрацией гликоля 96-97% позволяет достичь депрессии точки росы осушаемого газа равную 30°C.

Увеличение концентрации гликоля до 99% позволяет, значению депрессии точки росы вырасти до 40°C.

В ситуациях, когда требуется получить более высокое значение депрессии точки росы, для стадии регенерации насыщенного влагой гликоля применяют в своих установках процесс вакуумной десорбции. Процесс протекает при температуре около 200°C. и давлении около 0,7 атм.

При таком аппаратурном оформлении установки осушки газа, удается достичь концентрации регенерированного гликоля порядка 99 %, что в свою очередь делает возможным получении значения депрессии точки росы в 50-70°C.

Когда стандартных настроек процесса осушки недостаточно для получения необходимого качества осушки газа, возможно аппаратурное оформление установки для осуществления процесса осушки в двух ступенчатом исполнении.

На первом этапе осушка происходит по стандартному циклу, газ осушается в абсорбере, контактируя с гликолем концентрацией 96 %, после чего поступает в абсорбер вторичной осушки, где уже осушенный на первом этапе газ повторно осушается гликолем концентрации 99 %, регенерация отработанного гликоля также аппаратурно оформлена в двух стадийном исполнении. В десорбере этапа первичной осушки, процесс регенерации гликоля происходит под давлением 1-2 атм, а в десорбере вторичной осушки под вакуумом.

Применение процесса двух стадийной осушки газа, позволяет получить на выходе с установки депрессию точки росы около 90°C.

Преимущество схемы впрыска (концентрация гликоля 70-80%) - по мере охлаждения газа одновременно снижается его точка росы, при этом осушается не только газ, но и конденсат, выпадающий при охлаждении газа.

Недостаток

схемы впрыска - значительные потери

гликоля в следствии растворимости его

в углеводородном конденсате.

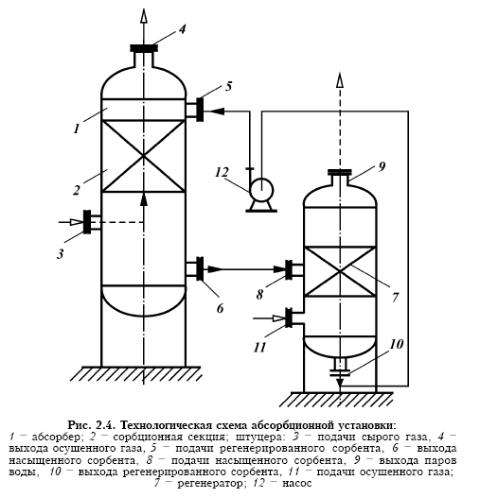

Установка состоит из абсорбера 1 с размещенной в нем сорбционной секцией 2, снабженного штуцером подачи сырого газа 3, выхода осушенного газа 4, подачи регенерированного сорбента 5, выхода насыщенного сорбента 8, выхода паров воды 9, выхода регенерированного сорбента 10, подачи осушенного газа (теплоносителя) 11 и насоса 12.

Принцип действия: Сырой газ в количестве 10 млн.м³/сутки. при давлении 7,5 МПа и температуре 200° С с начальным влагосодержанием 0,35 г/м³ подают в абсорбер 1 через штуцер 3 в сорбционную секцию 2 на контакт с двухфазным сорбентом. В сорбционной секции газ осушают путем поглощения влаги сорбентом, состоящим из жидкости сорбента и твердой пористой мелкодисперсной фазы, полученной путем предварительного насыщения пор этой фазы жидкостью-сорбентом. В качестве двухфазного сорбента используют жидкость–абсорбент : полиэфир( триэтиленгликоль с концентрацией 97% ) и твердую пористую мелкодисперсную фазу в виде гранул диаметром 0,8 - 2,5 мм состоящую из сополимер стирола и дивинилбензола.

Очищенный газ через штуцер 4 удаляется из абсорбера 1.Газ осушают до температуры точки росы минус 35° С с остаточным влагосодержанием 0,008 г/м³ .

Регенерацию двухфазного абсорбента осуществляют во время проведения абсорбционного процесса непрерывно или периодически, путем вывода жидкой фазы из абсорбера 1 через штуцер подачи насыщенного сорбента 8 в регенератор 7 где и производят ее регенерацию потоком осушенного газа 11 при температуре 80-120° С Сорбент восстанавливают регенерированной фазой , которую подают периодически или постоянно из регенератора 7 с помощью насоса 11 через штуцер 5 на секцию 2 абсорбера 1.

Использование в качестве твердой мелкодисперсной фазы сорбента, полученного путем предварительного насыщения пор твердой пористой структуры абсорбентом , позволяет

существенно интенсифицировать процесс абсорбционной осушки и значительно повысить эффективность путем придания сорбционных свойств твердой мелкодисперсной фазе.

Адсорбционная осушка газа – технологический процесс заключается в избирательном поглощении порами поверхности твердого адсорбента молекул воды из газа, с последующим извлечением их из пор посредством применения внешних воздействий.

Процесс адсорбционной осушки газа позволяет достигать депрессия точки росы в 100°C. (минимальная точка росы, достигаемая адсорбцией около -90°C.)

Выбор применяемых адсорбентов на установках адсорбционной осушки газа делают, принимая во внимание состав газа, наличия в нем тех или иных компонентов влияющих на адсорбенты ( оксиды алюминия, синтетические цеолиты, силикагели)

Силикагели

Преимущества силикагелей: низкая температура регенерации, то есть низкие энергозатраты, по сравнению с другими минеральными сорбентами (окись алюминия, цеолиты), относительно низкая себестоимость.

Для осушки газа на промышленных установках наиболее эффективно применение мелкопористого силикагеля марки КСМ. Он обладает наибольшей адсорбционной емкостью по сравнению с другими марками силикагеля, дает более низкую степень осушки, имеет более высокую механическую прочность как от истирания, так и от раздавливания. Однако при наличии в газе капельной влаги он быстро измельчается. Поэтому обычно предусматривают защиту слоя мелкопористого силикагеля слоем инертного к капельной влаге адсорбента. При этом необходимо иметь в виду, что нагрев силикагеля выше 220°С ведет к деструктивным изменениям поверхности силикагеля, и приводит к снижению его адсорбционной емкости. Нагрев выше 250°С ведет к резкому падению активности силикагеля.

Цеолиты

Синтетические цеолиты - наиболее дорогие адсорбенты, но их использование на установке осушки существенно снижает эксплуатационные расходы. Цеолиты обеспечивают очень низкую точку росы при высокой адсорбционной способности, прочны при контакте с капельной влагой. Уникальная структура синтетических цеолитов наряду с осушкой газа позволяет извлечь тяжелые углеводороды. Цеолиты более устойчивы к воздействию низких температур, чем силикагель. Опыт эксплуатации адсорбентов в условиях северных месторождений, а также лабораторные исследования показывают, что при многократных воздействиях низких температур силикагель растрескивается: обводненный силикагель разрушается на 15-20%, а регенерированный - на 5-7%; цеолит же в этих условиях визуально не изменяется и не снижает своих эксплуатационных свойств.

Активированная окись алюминия и боксит, который на 50—60% состоит из Al2O3. Поглотительная способность боксита 4,0—6,5% от собственной массы. Преимущества метода: низкая точка росы осушенного газа (до -65°С), простота регенерации поглотителя, компактность, несложность и низкая стоимость установки.

На стандартной установке адсорбционной осушки технологический процесс осушки газа представляет собой последовательное выполнение следующих этапов в рамках одного рабочего цикла осушки:

1 адсорбция

2 нагрев адсорбента

3 десорбция (очистка адсорбента)

4 охлаждение адсорбента

5 далее, если есть необходимость, цикл повторяется.

УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ ГАЗА

Устройство и работа

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 4, где от него отделяется жидкая фаза, далее влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента — твердого вещества, поглощающего пары воды. Далее осушенный газ, пройдя фильтр 7 для улавливания уносимых частичек адсорбента, поступает в магистральный газопровод или подается потребителю. Процесс осушки газа осуществляется в течение 12 ... 16 часов. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого из газовой сети отбирается сухой газ, и направляют в подогреватель 3, где он нагревается до температуры 180 ... 200°С. Далее газ подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 8. Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6 ... 7 ч. После этого в течение около 8 ч адсорбер остывает.

Осушка газа охлаждением – в основе способа лежит охлаждение газа при неизменном давлении. По ходу процесса избыточная влага конденсируется и отводится, а точка росы газа снижается.

УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА

Устройство и работа

Сырой газ со сборного пункта поступает на первую ступень сепарации во входной сепаратор 1, где от газа отделяется водная фаза и нестабильный углеводородный конденсат. Далее отсепарированный газ поступает в теплообменник 2 типа «газ-газ» для рекуперации холода сдросселированного газа, где охлаждается на 10-15 °С и более. Охлажденный газ из теплообменника подают на дроссель 3, после которого его температура вследствие эффекта Джоуля-Томсона понижается еще на 10 - 30 °С.

Эффе́ктом Джо́уля — То́мсона называется изменение температуры газа при адиабатическом дросселировании — медленном протекании газа под действием постоянного перепада давлений сквозь дроссель (пористую перегородку). Данный эффект является одним из методов получения низких температур.

После дроссельного устройства 3 обрабатываемый газ вместе со сконденсировавшейся жидкой фазой поступает в низкотемпературный сепаратор 4, где от него отделяется жидкая фаза (водная и углеводородная), а очищенный от влаги и тяжелых углеводородов (С5+в) холодный газ проходит рекуперативный теплообменник 2 в противотоке с «сырым » газом и далее поступает в газопровод в качестве товарного продукта. Эффективность охлаждения газа посредством использования процесса изоэнтальпийного расширения газа с рекуперацией холода может достигать 10-12 °С на 1 МПа свободного перепада. Впрыск ингибитора гидратообразования (гликоли, метанол) предусматривается как перед теплообменником 2, так и перед дросселем в объеме, необходимом для обеспечения безгидратного режима эксплуатации технологического оборудования. Водная фаза (т.е. водный раствор ингибитора) и углеводородный конденсат, выделившийся в сепараторе 4, поступают в разделитель 6, где углеводородный конденсат частично дегазируется. Далее конденсат направляют на установку его стабилизации или закачивают в нефтепровод. Отработанный водный раствор ингибитора гидратообразования направляют на установку регенерации

Теплообменные аппараты

Технологические процессы нефтяной и газовой промышленности связаны с нагреванием и охлаждением. В одних случаях требуется подводить тепло извне, в других –отводить тепло.

Процессы , скорость протекания которых определяется скоростью подвода или отвода тепла . называются тепловыми, осуществляются в теплообменных аппаратах. Движущей силой теплообмена является разность температур.

Теплообменным называется аппарат, в котором происходит обмен тепла между двумя теплоносителями , т.е. передача его от горячей среды к холодной.

Классификация теплообменных аппаратов

Теплообменные аппараты классифицируются по следующим признакам:

1.По способу передачи тепла

2.По целевому назначению

3.По конструкции

По способу передачи тепла теплообменники делятся на:

1.Смесительные

2.Поверхностные

В смесительных аппаратах тепло передается при непосредственном смешивании рабочих сред (градирни). Смесительные теплообменники по конструкции проще поверхностных, тепло в них используется полнее, но лишь там, где возможно перемешивание теплообменивающихся сред.

В поверхностных теплообменниках рабочие среды обмениваются теплом через стенки из теплопроводного материала. Поверхностные теплообменники делятся на рекуперативные и регенеративные.

В рекуперативных аппаратах теплообмен происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно и то же направление. В регенеративных теплообменниках теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки периодически меняется. Наиболее распространенными рекуперативными теплообменными аппаратами непрерывного действия являются кожухотрубчатые теплообменники. В регенеративных аппаратах одна и та же поверхность с высокой теплоаккумулирующей способностью, поочередно омывается то горячим, то холодным теплоносителем. При протекании горячего теплоносителя поверхность аппарата нагревается, при протекании холодного – поверхность отдает теплоту. Пример – подогрев воздуха в металлургических печах – роторные теплообменники

Аккумулирующая масса ротора состоит из намотанной на ось в виде колеса лентой алюминиевой фольги , состоящей из гладкой ленты и волнистой, наматываемой одновременно, что создает воздушные каналы . Ротор вращается со скоростью 10 об/мин Потоки воздуха направлены встречно.

По целевому назначению теплообменные аппараты подразделяют на :

1. Непосредственно теплообменные аппараты

2. Холодильники – конденсаторы

3. Нагреватели-испарители.

Для непосредственно теплообменных аппаратов нагрев холодного потока и охлаждение горячего – одинаково важные целевые процессы.

Для холодильников – конденсаторов – целевым процессом является охлаждение и конденсация горячего теплоносителя.

Для нагревателей – испарителей целевым процессом является нагрев и испарение холодного теплоносителя.

По конструкции теплообменные аппараты подразделяют на:

1. кожухотрубчатые

2. погружные

3. оросительные

4. воздушного охлаждения

5. пластинчатые

6. спиральные.

7. аппараты типа «труба в трубе»

Кожухотрубные теплообменники стали наиболее широко применяемым типом аппаратов. Это обусловлено надежностью конструкции, большим набором вариантов исполнения для различных условий эксплуатации, в частности:

1. Диапазон давления от вакуума до высоких значений

2. В широких пределах изменяющиеся перепады давления по обеим сторонам вследствие большого разнообразия вариантов

3. Удовлетворение требований по термическим напряжениям без существенного повышения стоимости аппарата

4. Размеры от малых до предельно больших (5000 м2)

5. Возможность применения различных материалов в соответствии с требованиями к стоимости, коррозии, температурному режиму и давлению

6.Возможность извлечения пучка труб для очистки и ремонта

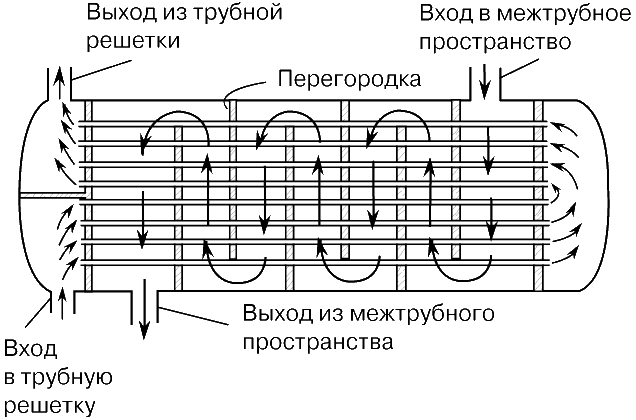

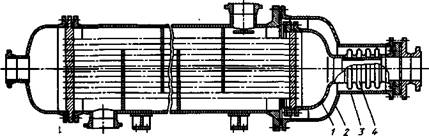

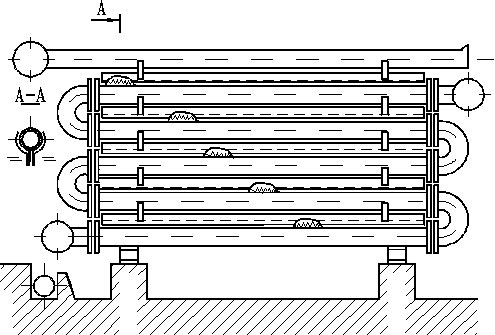

Кожухотрубные теплообменники состоят из пучков труб, укрепленных в трубных досках, кожухов, крышек, камер, патрубков и опор. Трубное и межтрубное пространства в этих аппаратах разобщены, причем каждое из них может быть разделено перегородками на несколько ходов.

Кожух кожухотрубчатого теплообменника представляет собой трубу, сваренную из одного или нескольких стальных листов. Кожухи различаются способом соединения с трубной доской и крышками. Толщина стенки кожуха определяется давлением рабочей среды и диаметром кожуха, но принимается не менее 4 мм. К цилиндрическим кромкам кожуха приваривают фланцы для соединения с крышками или днищами. На наружной поверхности кожуха прикрепляют опоры аппарата.

Трубчатка кожухотрубчатых теплообменников выполняется из прямых или изогнутых (U-образных или W-образных) труб диаметром от 12 до 57 мм. Предпочтительны стальные бесшовные трубы.

В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Устройство перегородок в межтрубном пространстве кожухотрубчатого теплообменника способствует увеличению скорости теплоносителя и повышению эффективности теплообмена.

Трубные доски служат для закрепления в них пучка труб при помощи развальцовки, заварки, запайки или сальниковых креплений. Трубные доски приваривают к кожуху (рис. а, в), зажимают болтами между фланцами кожуха и крышки (рис. б, г) или соединяют болтами только с фланцем свободной камеры (рис. д, е). материалом досок служит обычно листовая сталь толщиной не менее 20 мм.

Кожухотрубчатые теплообменники могут быть жесткой (рис. а, к), нежесткой (рис. г, д, е, з, и) и полужесткой (рис. б, в, ж) конструкции, одноходовые и многоходовые, прямоточные, противоточные и поперечноточные, горизонтальные, наклонные и вертикальные.

Кожухотрубчатые теплообменники обозначаются:

1.ТН – с неподвижной головкой

2.ТП – с плавающей головкой

3.ТУ – с U образными трубками

4. ТЛ – с линзовым компенсатором.

На рисунке а) изображен одноходовой теплообменник с прямыми трубками жесткой конструкции. Кожух и трубки связаны трубными решетками и поэтому нет возможности компенсации тепловых удлинений. Такие аппараты просты по устройству, но могут применяться только при сравнительно небольших разностях температур между корпусом и пучком труб (до 50°С). Они имеют низкие коэффициенты теплопередачи вследствие незначительной скорости теплоносителя в межтрубном пространстве.

Устройство перегородок в межтрубном пространстве способствует увеличению скорости теплоносителя и повышению коэффициента теплопередачи. На рисунке б) изображен теплообменник с поперечными перегородками в межтрубном пространстве. В парожидкостных теплообменниках пар проходит обычно в межтрубном пространстве, а жидкость – по трубам. Разность температур стенки корпуса и труб обычно значительна. Для компенсации разности тепловых удлинений между кожухом и трубами устанавливают линзовые (рис. в), сальниковые (рис. з, и) или сильфонные (рис. ж) компенсаторы.

Схема крепления плавающей головки

Схема сальникового компенсатора

1- сальниковые кольца

2-фланец корпуса

3-дренажное кольцо

4 – трубная доска

5-фланец крышки

В случае утечки через сальник теплоноситель выводится из аппарата через отверстие в дренажном кольце.

Схема линзового компенсатора

1- кожух,

2- линза

3- обтекатель

Схема сильфонного компенсатора теплообменника с плавающей головкой:

Теплообменник состоит из :

1.Плавающая головка

2. Крышка

3. Удлиненный штуцер

4.Сильфонный компенсатор

Для устранения напряжений в металле, обусловленных тепловыми удлинениями, изготавливают также однокамерные теплообменники с гнутыми U- и W-образными трубами. Они целесообразны при высоких давлениях теплоносителей, так как изготовление водяных камер и крепление труб в трубных досках в аппаратах высокого давления – операции сложные и дорогие. Однако аппараты с гнутыми трубами не могут получить широкого распространения из-за трудности изготовления труб с разными радиусами гиба, сложности замены труб и неудобства чистки гнутых труб.

Компенсационные устройства сложны в изготовлении (мембранные, сильфонные, с гнутыми трубами) или недостаточно надежны в эксплуатации (линзовые, сальниковые). Более совершенна конструкция теплообменника с жестким креплением одной трубной доски и свободным перемещением второй доски вместе с внутренней крышкой трубной системы (рис. е). некоторое удорожание аппарата из-за увеличения диаметра корпуса и изготовления дополнительного днища оправдывается простотой и надежностью в эксплуатации. Эти аппараты получили название теплообменников «с плавающей головкой». Теплообменники с поперечным током (рис. к) отличаются повышенным коэффициентом теплоотдачи на наружной поверхности вследствие того, что теплоноситель движется поперек пучка труб. При перекрестном токе снижается разность температур между теплоносителями, однако при достаточном числе трубных секций различие в сравнении с противотоком невелико.

Погружные теплообменники

Теплообменники этого типа состоят из плоских или цилиндрических змеевиков, погруженных в сосуд с жидкой рабочей средой. Вследствие малой скорости омывания жидкостью и низкой теплоотдачи снаружи змеевика погруженные теплообменники являются недостаточно эффективными аппаратами. Их целесообразно использовать, когда жидкая рабочая среда находится в состоянии кипения или имеет механические включения, а также при необходимости применения поверхности нагрева из специальных материалов (свинец, керамика, ферросилид и др.), для которых форма змеевика наиболее приемлема.

О росительные

теплообменники

представляют собой ряд расположенных

одна над другой прямых труб, орошаемых

снаружи водой. Трубы соединяют сваркой

или на фланцах при помощи "калачей".Оросительные

теплообменники применяют в качестве

холодильников для жидкостей и газов

или как конденсаторы. Орошающая вода

равномерно подается сверху через желоб

с зубчатыми краями. Вода, орошающая

трубы, частично испаряется, вследствие

чего расход ее в оросительных

теплообменниках несколько ниже, чем в

холодильниках других типов. Недостатки

оросительных теплообменников–

громоздкость и металлоемкость и низкая

интенсивность теплообмена. Достоинство

: просты в изготовлении и эксплуатации.

Их применяют, когда требуется небольшая

производительность, а также при охлаждении

химически агрессивных сред или

необходимости применения поверхности

нагрева из специальных материалов

(например, для охлаждения кислот применяют

аппараты из кислотоупорного ферросилида,

который плохо обрабатывается).

росительные

теплообменники

представляют собой ряд расположенных

одна над другой прямых труб, орошаемых

снаружи водой. Трубы соединяют сваркой

или на фланцах при помощи "калачей".Оросительные

теплообменники применяют в качестве

холодильников для жидкостей и газов

или как конденсаторы. Орошающая вода

равномерно подается сверху через желоб

с зубчатыми краями. Вода, орошающая

трубы, частично испаряется, вследствие

чего расход ее в оросительных

теплообменниках несколько ниже, чем в

холодильниках других типов. Недостатки

оросительных теплообменников–

громоздкость и металлоемкость и низкая

интенсивность теплообмена. Достоинство

: просты в изготовлении и эксплуатации.

Их применяют, когда требуется небольшая

производительность, а также при охлаждении

химически агрессивных сред или

необходимости применения поверхности

нагрева из специальных материалов

(например, для охлаждения кислот применяют

аппараты из кислотоупорного ферросилида,

который плохо обрабатывается).

Теплообменники воздушного охлаждения

В последнее время в промышленности широкое применение получили теплообменники воздушного охлаждения. Из за ограниченности водных ресурсов и необходимости уменьшения количества сточных вод, загрязняющих водоемы и требующих для очистки сложных гидротехнических сооружений. Использование воздушных холодильников конденсаторов взамен других известных аппаратов экономически оправдано.

Основными элементами теплообменников воздушного охлаждения являются пучок оребренных труб и мощный осевой вентилятор, создающий интенсивный поток воздуха через трубный пучок . Кроме горизонтального расположения трубного пучка применяют вертикальные теплообменные секции, а также наклонные (в холодильниках шатрового и зигзагообразного типа).

Обозначаются :

АВГ – горизонтальные

АВЗ – с зигзагообразным расположением секций

АВГГ – Т – трехконтурные

АВМ – для малых потоков

АВШ – шатровые.

Аппарат воздушного охлаждения состоит из ряда трубчатых секций расположенных вертикально, горизонтально , наклонно в виде шатра. По трубам секций пропускают охлаждаемую или конденсируемую среду. С торцов аппарат закрыт металлическими стенками. Охлаждающий воздух засасывается и продувается через трубчатые секции

А ппараты

воздушного охлаждения.

ппараты

воздушного охлаждения.

а) Горизонтальный с нижним расположением вентиллятора

1. Секция трубчатая.

2. Колесо вентилятора

3.Диффузор

4. Электродвигатель

5.Колонна

6.Ограждающая решетка

7.Коллектор впрыска химически очищенной воды

8.Жалюзи

9.Механизм изменения угла поворота лопастей

10. Клиноременная передача.

Преимущества нагнетания воздуха состоит в том, что вентилятор и привод находятся в холодном воздухе, что повышает его эффективность, упрощает крепление вентилятора и привода и облегчает обслуживание. Недостатки – поток, проходящий через трубный пучок, очень неоднороден и низкая скорость нагретого воздуха может стать причиной рециркуляции горячего воздуха и снижения разности температур. Откачивание воздуха обеспечивает высокие скорости и уменьшает возможность рециркуляции.

б) Горизонтальный с верхним расположением вентилятора.

в) Шатровый

г) Вертикальный

д) Зигзагообразный

е) Трехконтурный

Спиральные теплообменники В спиральном теплообменнике поверхность теплообмена образуется двумя металлическими листами 1 и 2, свернутыми по спирали. Внутренние концы листов приварены к глухой перегородке З, а их наружные концы сварены друг с другом. С торцов спирали закрыты установленными на прокладках плоскими крышками 4 и 5. Внутри аппарата образуются два изолированных один от другого спиральных канала (шириной 2–8 мм), по которым, противотоком, движутся теплоносители. Теплоноситель 1 поступает через нижний штуцер и удаляется через боковой штуцер в правой крышке теплообменника, а теплоноситель 2 входит в верхний штуцер и удаляется через боковой штуцер в левой крышке.

Д остоинства

- теплообменники компактны, работают

при высоких скоростях теплоносителей

(для жидкостей 1–2 м/с) и обладают при

равных скоростях сред меньшим

гидравлическим сопротивлением, чем

трубчатые теплообменники различных

типов.

остоинства

- теплообменники компактны, работают

при высоких скоростях теплоносителей

(для жидкостей 1–2 м/с) и обладают при

равных скоростях сред меньшим

гидравлическим сопротивлением, чем

трубчатые теплообменники различных

типов.

Недостатки - аппараты сложны в изготовлении и работают при ограниченных избыточных давлениях, не превышающих 10 ат, так как намотка спиралей затрудняется с увеличением толщины листов; кроме того, возникают трудности при создании плотного соединения между спиралями и крышками. Применяютсяя главным образом для нагрева и охлаждения газов и конденсации паров.

Двухтрубные теплообменники типа "Труба в трубе"

Теплообменники этого типа состоят из ряда последовательно соединенных звеньев . Каждое звено представляет собой две соосные трубы. Для удобства чистки и замены внутренние трубы обычно соединяют между собой "калачами". Такие теплообменники часто применяют как жидкостные или газо–жидкостные. Подбором диаметров внутренней и наружной труб можно обеспечить обеим рабочим средам, участвующим в теплообмене, необходимую скорость для достижения высокой интенсивности теплообмена.

Преимущества

двухтрубного теплообменника: высокий

коэффициент теплоотдачи, пригодность

для нагрева или охлаждения сред при

высоком давлении, простота изготовления,

монтажа и обслуживания.

Преимущества

двухтрубного теплообменника: высокий

коэффициент теплоотдачи, пригодность

для нагрева или охлаждения сред при

высоком давлении, простота изготовления,

монтажа и обслуживания.

Недостатки двухтрубного теплообменника: громоздкость, высокая стоимость вследствие большого расхода металла, сложность очистки кольцевого пространства.

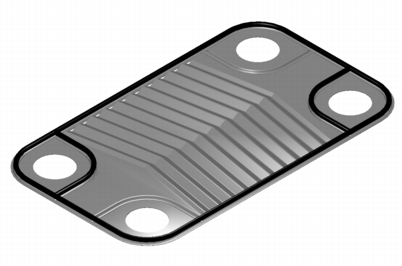

Пластинчатые теплообменные аппараты

Теплообме́нник пласти́нчатый — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодной (нагреваемой) среде через стальные, медные, графитовые гофрированные пластины, которые стянуты в пакет. Горячие и холодные слои перемежаются друг с другом.

Основным элементом теплообменника являются теплопередающие пластины, изготовленные из коррозионно – стойких сталей толщиной 0,5 – 0,6 мм, методом холодной штамповки.

Все пластины в пакете одинаковы, только развернуты одна за другой на 180°, поэтому при стягивании пакета пластин образуются каналы, по которым и протекают жидкости, участвующие в теплообмене. Такая установка пластин обеспечивает чередование горячих и холодных каналов.

В рабочем положении пластины плотно прижаты друг к другу и образуют щелевые каналы. На лицевой стороне каждой пластины в специальные канавки установлена резиновая контурная прокладка, обеспечивающая герметичность каналов. Два из четырех отверстий в пластине обеспечивают подвод и отвод греющей или нагреваемой среды к каналу. Два других отверстия, дополнительно изолированы малыми контурами прокладки предотвращающими смешение (переток) греющей и нагреваемой сред.

Пространственное

извилистое течение жидкости в каналах

способствует турбулизации потоков, а

противоток между нагреваемой и греющей

средой способствует увеличению

температурного напора и интенсификации

теплообмена при сравнительно малых

гидравлических сопротивлениях. При

этом резко уменьшается отложение накипи

на поверхности пластин.

Пространственное

извилистое течение жидкости в каналах

способствует турбулизации потоков, а

противоток между нагреваемой и греющей

средой способствует увеличению

температурного напора и интенсификации

теплообмена при сравнительно малых

гидравлических сопротивлениях. При

этом резко уменьшается отложение накипи

на поверхности пластин.

При

большой разнице в расходе сред, а также

при малой разнице в конечных температурах

сред существует возможность многократного

теплообмена сред путем петлеобразного

направления их потоков. В таких

теплообменниках патрубки для подвода

сред расположены не только на неподвижной

плите, но и на прижимной, а вдоль

пластин-перегородок среды движутся в

одном направлении.

При

большой разнице в расходе сред, а также

при малой разнице в конечных температурах

сред существует возможность многократного

теплообмена сред путем петлеобразного

направления их потоков. В таких

теплообменниках патрубки для подвода

сред расположены не только на неподвижной

плите, но и на прижимной, а вдоль

пластин-перегородок среды движутся в

одном направлении.

Схема пластинчатого теплообменного аппарата

Оборудование для теплообменных процессов в пищевой и

перерабатывающей отрасли.

Процесс переноса тепла, происходящий между телами, имеющими различную температуру, называется теплообменом. Его движущей силой является разность температур между более и менее нагретыми телами. Тела, участвующие в теплообмене, называются теплоносителями. Различают три способа распространения тепла:

1) теплопроводность,

2) конвекцию

3) тепловое излучение.

В зависимости от характера изменения состояния объектов тепловой обработки различают следующие виды теплообмена :

1) нагревание и охлаждение однофазных и многофазных сред;

2) конденсация паров химически однородных жидкостей и их смесей;

3) испарение воды в парогазовую среду (увлажнение воздуха, сушка материалов);

4) кипение жидкостей.

5) замораживание и размораживание.

Массообменные процессы основаны на избирательном обмене отдельными компанентами между фазами многокомпанентных систем через поверхности контакта фаз. Переход распределяемого компонента через поверхность контакта в другую фазу определяется законами молекулярного, конвективного и турбулентного переноса. К массообменным процессам относятся : зкстракция, кристаллизация, абсорбция, адсорбция и др.

Тепломассообменные процессы – совмещенные процессы переноса теплоты и массы в капиллярно- пористых телах. Они протекают с изменением физического состояния распределяемого компонента и сопровождаются затратой и высвобождением значительного количества теплоты фазового перехода. К тепломассообменным процессам относятся : сушка, варка, ректификация, обжарка, выпечка и др.

Передача теплоты осуществляется прямым контактом (смешиванием) или через теплопередающую стенку.

Теплопроводность - перенос тепла от более к менее нагретым участкам тела вследствие теплового движения и взаимодействия микрочастиц, непосредственно соприкасающихся друг с другом. В твердых телах теплопроводность обычно является основным видом распространения тепла.

Конвекцией называют перенос тепла вследствие движения и перемешивания макроскопических объемов газа или жидкости. Перенос тепла возможен в условиях свободной конвекции, обусловленной разностью плотностей в различных точках объема жидкости, возникающей вследствие неодинаковых температур в них или в условиях вынужденной конвекции, когда происходит принудительное движение всего объема жидкости, например, при перемешивании ее мешалкой.

Тепловое излучение - процесс распространения электромагнитных колебаний с различной длиной волн, обусловленный тепловым движением атомов и молекул излучающего тела. Все тела способны излучать энергию, которая поглощается другими телами и снова превращается в тепло. Интенсивность теплового излучения возрастает с повышением

температуры тела и приобретает доминирующее значение только при t ≥600оС. Подавляющая часть теплообменной аппаратуры работает при значительно более низких температурах.

В реальных условиях тепло передается не одним способом, а двумя или изредка тремя.

Теплоотдача – это перенос тепла от стенки к газообразной (жидкой) среде или в обратном направлении.

Теплопередача - это процесс передачи тепла от более нагретой к менее нагретой жидкости (газу) через разделяющую их поверхность или твердую стенку.

В непрерывно действующих аппаратах температуры в различных точках не изменяются во времени и протекающие процессы теплообмена являются установившимися-стационарными. В периодически действующих аппаратах, где температуры меняются во времени, осуществляются нестационарные процессы теплообмена.

Тепловое воздействие на пищевые продукты является необходимым условием технологических процессов пищевых производств. Тепло распространяется в средах, различающихся специфическими свойствами: в хлебопекарном тесте, мармеладе, молоке, сахарных растворах и т.д. В процессе технологической обработки они претерпевают во времени качественные превращения, что вызывает соответствующее изменение условий теплопередачи. Поэтому многие процессы теплообмена в пищевых средах происходят в переменных, нестационарных условиях.

В большинстве случаев непосредственный контакт пищевых продуктов с другими теплоносителями недопустим, поэтому теплопередачу осуществляют в различных теплообменниках, где твердая стенка разделяет рабочие среды. Твердая стенка служит поверхностью нагрева и конструктивно выполняется в виде труб, рубашек и т.п.

Расчет теплообменной аппаратуры состоит из 2-х основных этапов:

1. Определение теплового потока (тепловой нагрузки аппарата), т.е.количества тепла Q, которое должно быть передано за определенное время τ от одного теплоносителя к другому. Тепловой поток вычисляется путем составления и решения тепловых балансов.

2. Определение поверхности теплообмена F, обеспечивающей передачу требуемого количества тепла в заданное время τ. Поверхность теплообмена находят из основного уравнения теплопередачи, вычислив предварительно значение средней разности температур между теплоносителями ∆tср и коэффициент теплопередачи К

Q= K F ∆tср τ

Тепловой баланс. Тепло Q₁, отдаваемое более нагретым теплоносителем, затрачивается

на нагрев более холодного Q₂ и на компенсацию потерь в окружающую среду Qп.

Величина Qп в тепловых аппаратах, покрытых тепловой изоляцией, принимается в диапазоне 3...5%. В первом приближении ею можно пренебречь. Тогда тепловой баланс выразится равенством Q = Q₁ = Q₂,

где Q - тепловая нагрузка аппарата.

Энтальпи́я,(теплосодержание) — термодинамический потенциал, характеризующий состояние системы в термодинамическом равновесии при выборе в качестве независимых переменных давления, энтропии и числа частиц.

(энтропия — термодинамическая функция, характеризующая меры неупорядоченности системы, т.е. неоднородности расположения движения частиц термодинамической системы.)

Проще говоря, энтальпия - это та энергия, которая доступна для преобразования в теплоту при определенных температуре и давлении.

Если

расходы "горячего" и "холодного"

теплоносителей составляют G₁

и G2

соответственно,

а их энтальпии на входе в аппарат

,

, и

на выходе

и

на выходе

,

, ,

уравнение

теплового баланса будет иметь следующий

вид

,

уравнение

теплового баланса будет иметь следующий

вид

Q

= G1 -

) =

G2

(

-

)

-

) =

G2

(

-

)

Теплоёмкость тела (обычно обозначается латинской буквой C) — физическая величина, определяющая отношение бесконечно малого количества теплоты dQ, полученного телом, к соответствующему приращению его температуры dT:

С

=

Удельной теплоёмкостью называется количество теплоты, которое необходимо подвести к телу чтобы изменить его температуру на один градус.

Для случая теплообмена без изменения агрегатного состояния теплоносителей, энтальпия последних заменяется произведением теплоемкости "С" на температуру t:

= ;

=

;

=

;

;

;

=

;

=

Величины

и

- это средние удельные теплоемкости

"горячего" теплоносителя в диапазоне

изменения температур от 0 до

и

- это средние удельные теплоемкости

"горячего" теплоносителя в диапазоне

изменения температур от 0 до  (на входе) и

(на выходе) соответственно. Для «холодного»

теплоносителя

(на входе) и

(на выходе) соответственно. Для «холодного»

теплоносителя

и

и

средние

удельные теплоемкости в пределах от 0

до

средние

удельные теплоемкости в пределах от 0

до

и от 0 до . В технических расчетах значения энтальпий обычно находят при заданной температуре из тепловых и энтропийных диаграмм или справочных таблиц.

Основным уравнением теплопередачи является общая кинетическая зависимость между тепловым потоком Q и поверхностью теплообмена F:

=

K

F

∆tср

T

=

K

F

∆tср

T

где К - коэффициент теплопередачи, определяющий среднюю скорость передачи тепла вдоль всей поверхности теплообмена; ∆tср - средняя разность температур между теплоносителями, определяющая среднюю движущую силу процесса теплопередачи или температурный напор; Т -время.

Для непрерывных процессов теплообмена уравнение имеет вид

Q = / T = K F ∆tср

где Q - тепловой поток. Это количество тепла, проходящее в единицу времени через произвольную поверхность.

Из уравнений можно определить размерность и физический смысл коэффициента теплопередачи К. Коэффициент теплопередачи показывает, какое количество тепла (в Дж) переходит за 1 сек от "горячего" к "холодному" теплоносителю через поверхность теплообмена 1 м2 при средней разности температур между ними, равной 1 град.

Передача тепла теплопроводностью.

Процесс передачи тепла теплопроводностью описывается с помощью закона Фурье, согласно которому количество тепла dQ, передаваемое посредством теплопроводности через элемент поверхности dF, перпендикулярный тепловому потоку, за время dτ прямо пропорционально температурному градиенту dt /dn , поверхности dF и времени dτ.

dQ

= dF dτ

dF dτ

Температурным градиентом называется производная температуры по нормали к изотермической поверхности.

Коэффициент теплопроводности λ имеет размерность: Вт /(м * град) и показывает, какое количество тепла переносится путем теплопроводности в единицу времени через единицу поверхности теплообмена при падении температуры на 1 град на единицу длины нормали к изометрической поверхности.

Для характеристики теплоинерционных свойств вещества существует понятие коэффициента температуропроводности "а". Чем больше величина "а" у вещества, тем быстрее оно нагревается или охлаждается:

а

= [

[ ]

]

Численно равен отношению теплопроводности к теплоёмкости единицы объема вещества, в системе СИ измеряется в м²/с.