- •1. Характеристики прочности материалов

- •2Характеристики упругих и пластических свойств машиностроительных материалов

- •3.1.Критерии работоспособности.

- •3.2. Критерии экономичности.

- •3.3 Критерии надежности.

- •4. Виды расчетов. Виды нагрузок и режимы нагружения. 4. Виды расчетов. Виды нагрузок и режимы нагружения. Виды расчётов

- •3.1. Циклы напряжений в деталях машин.

- •3.2.Усталость материалов деталей машин.

- •Коэф. Запаса прочности

- •3.2.1. Влияние концентрации напряжений на предел выносливости.

- •3.2.2. Влияние абсолютных размеров детали на предел выносливости.

- •3.2.3. Влияние качества обработки поверхности на предел выносливости.

- •3.2.4. Влияние упрочнения поверхности на предел выносливости.

- •6. Общие сведения и классификация ременных передач.

- •7. Упругое скольжение и кинематика ременных передач. Скольжение ремня и передаточное число.

- •8. Силы в ременной передаче и напряжения в ремне. (Смотреть в тетр.) Силы в передаче.

- •Напряжения в ремне.

- •9. Расчет ременных передач по тяговой способности и на долговечность.(в тетр)

- •10. Основные геометрические параметры эвольвентных зубчатых передач (в тетр) Геометрия прямозубых цилиндрических колес.

- •Стандартизация

- •11. Классификация и степени точности зубчатых передач.

- •10.3. Точность зубчатых передач.

- •12. Виды повреждений зубчатых колес.

- •13. Силы в зацеплении зубчатых передач.

- •14. Материалы зубчатых колес.

- •15. Допускаемые напряжения изгиба зубчатых передач

- •16. Допускаемые контактные напряжения при расчете зубчатых передач.

- •17. Основы расчета зубчатых передач на выносливость по напряжениям изгиба.

- •18. Основы расчета на выносливость активных поверхностей зубьев (по контактным напряжениям).

- •19. Червячные передачи: общие сведения, классификация, геометрия.

- •Конструкция

- •Функционирование

- •20. Скольжение в червячных передачах, кпд, тепловой расчет.

- •21. Материалы червячных передач.

- •22. Валы и оси. Общие сведения. Конструктивные элементы

- •Классификация

- •24. Выбор опасных сечений и проверочный расчет валов на выносливость.

- •1.Определить реакции в опорах окончательно принятых типоразмеров подшипников.

- •2.Рассчитать значение крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях, построить эпюры и определить суммарные изгибающие моменты в наиболее нагруженных сечениях вала.

- •6. Определить напряжения в опасных сечениях вала.

- •26. Система условных обозначений подшипников качения.

- •27. Расчет подшипников качения на статическую грузоподъемность

- •28. Расчет подшипников качения по динамической грузоподъемности

- •29. Соединения с натягом и их расчет (самостоятельно). Общие сведения.

- •5.2. Расчет соединений с натягом.

- •5.3. Определение расчетного натяга.

- •30. Шпоночные и шлицевые соединения

- •6.3. Ненапряженные шпоночные соединения.

- •6.4. Расчет шпоночных соединений.

- •6.5. Шлицевые соединения.

- •Классификация шлицевых соединений.

3.2.3. Влияние качества обработки поверхности на предел выносливости.

С

увеличением шероховатости поверхности

детали предел выносливости понижается.

Микронеровности поверхности (зависят

от качества механической обработки)

создают условия для образования

микротрещин и сами являются концентраторами

напряжений. Влияние состояния поверхности

на предел выносливости учитывают

коэффициентом

влияния качества обработки поверхности

![]() :

:

![]() ,

,

где

![]() - предел выносливости испытуемого

образца (детали) с определенной обработкой

поверхности;

- предел выносливости испытуемого

образца (детали) с определенной обработкой

поверхности; ![]() - предел выносливости стандартного

тщательно отполированного образца.

- предел выносливости стандартного

тщательно отполированного образца.

Значения для различных видов механической обработки приведены в соответствующих таблицах.

3.2.4. Влияние упрочнения поверхности на предел выносливости.

Для

повышения несущей способности деталей

используют разные способы поверхностного

упрочнения: цементацию, закалку ТВЧ,

наклеп. Упрочнение

поверхности детали значительно повышает

предел выносливости,

что и учитывают коэффициентом

влияния поверхностного упрочнения

![]() :

:

![]() ,

,

где

![]() - предел выносливости образца (детали)

с поверхностным упрочнением;

- предел выносливости стандартного

лабораторного образца.

- предел выносливости образца (детали)

с поверхностным упрочнением;

- предел выносливости стандартного

лабораторного образца.

Значения для различных видов поверхностного упрочнения приведены в соответствующих таблицах.

На

практике характеристики сопротивления

усталости ответственных деталей

определяют экспериментально – с помощью

испытаний деталей в условиях, приближенных

к условиям эксплуатации. При этом

используют коэффициенты

снижения предела выносливости

![]() и

и

![]() ,

учитывающие все приведенные выше

коэффициенты:

,

учитывающие все приведенные выше

коэффициенты:

![]() и

и ![]() .

.

Тогда предел выносливости детали в рассматриваемом сечении:

![]() и

и ![]() ,

,

где - предел выносливости гладких стандартных образцов.

Характеристики напряжений

По характеру изменения во времени внешние нагрузки в машинах делят на:

- статические (постоянные) – не изменяются во времени или изменяются достаточно медленно;

- динамические (переменные) – т.е. изменяются во времени

Характеристикой напряженного состояния детали является цикл напряжений. Цикл напряжений – совокупность последовательных значений напряжений за один период при регулярном нагружении (см. рис. 3.2 - 3.4).

Этот цикл является наиболее неблагоприятным для работы детали, т. к. характеризуется изменением не только значения, но и знака действующих напряжений (знакопеременный цикл).

Если , то значит действуют постоянные статические напряжения.

6. Общие сведения и классификация ременных передач.

Ременная передача - передача трением с гибкой связью. Передача состоит из двух шкивов: ведущего 1 и ведомого 2, закрепленных на валах, и ремня, надетого на шкивы с предварительным натяжением, Нагрузка передается силами трения, возникающими между шкивами и ремнем.

Мощность,

передаваемая ременной передачей, обычно

до 50 кВт, хотя может достигать 2000 кВт и

больше. Скорость ремня

![]() м/с, а высокоскоростных передачах – до

100 м/с и выше. Ограничение мощности и

минимальной скорости вызвано большими

габаритами передачи. Верхний предел

скоростей ограничивается ухудшением

условий работы ремней в связи с ростом

действующих на них центробежных сил,

нагревом, образованием воздушных подушек

между ремнем и шкивами и отсюда резким

понижением долговечности и КПД передач.

м/с, а высокоскоростных передачах – до

100 м/с и выше. Ограничение мощности и

минимальной скорости вызвано большими

габаритами передачи. Верхний предел

скоростей ограничивается ухудшением

условий работы ремней в связи с ростом

действующих на них центробежных сил,

нагревом, образованием воздушных подушек

между ремнем и шкивами и отсюда резким

понижением долговечности и КПД передач.

Достоинства ременных передач:

- простота конструкции, эксплуатации и малая стоимость;

- возможность передачи движения на значительные расстояния;

- возможность работы с высокими частотами вращения;

- плавность и бесшумность работы вследствие эластичности ремня;

- смягчение вибраций и толчков вследствие упругости ремня;

- предохранение механизмов от перегрузок вследствие возможного проскальзывания ремня (к передачам с зубчатым ремнем это свойство не относится).

Недостатки ременных передач:

- большие радиальные размеры, в особенности при передаче значительных мощностей;

- малая долговечность ремня в быстроходных передачах (1000…5000 часов);

- большие нагрузки на валы и подшипники от натяжения ремня, необходимость устройств для натяжения ремня;

- непостоянное передаточное число вследствие неизбежного упругого скольжения ремня;

- чувствительность нагрузочной способности к наличию паров влаги и нефтепродуктов.

Области применения ременных передач:

Ременные передачи применяют в приводах для передачи движения от электродвигателя, когда по конструктивным соображениям межосевое расстояние должно быть достаточно большим, а передаточное число может быть не строго постоянным (приводы металлорежущих станков, конвейеров, транспортных, дорожных, строительных и сельскохозяйственных машин и др.).

Классификация ременных передач.

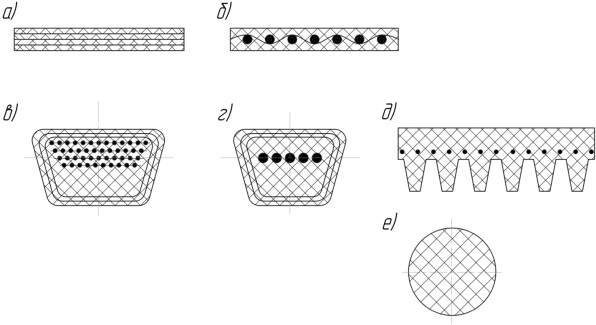

Рис. 13.4.

1). В зависимости от формы поперечного сечения ремня бывают передачи:

- плоскоременные (рис. 13.4., а, б);

- клиноременные (рис. 13.4., в, г);

- поликлиноременные (рис. 13.4., д);

- круглоременные (рис. 13.4., е);

- зубчатоременные.

2). В зависимости от скорости ремня передачи могут быть:

- тихоходные (υ до 10 м/с);

- среднескоростные (υ до 30 м/с);

- быстроходные (υ до 50 м/с);

- сверхбыстроходные (υ до 100 м/с).

3). В зависимости от схемы передачи бывают:

- открытые (применяются при параллельном расположении валов и одинаковом направлении вращения шкивов (рис. 13.5., а));

- перекрестные (применяются при разном направлении вращения шкивов, в такой передачи ветви ремня перекрещиваются (рис. 13.5., б));

- полуперекрестные (применяются, когда оси валов перекрещиваются под некоторым углом (рис. 13.5., в));

- угловые (применяются, когда оси валов пересекаются под некоторым углом (рис. 13.5., г));

- регулируемые (применяются в тех случаях, когда требуется регулировка передаточного отношения (рис. 13.5., д));

- с натяжным роликом (применяются при малых межосевых расстояниях и больших передаточных отношениях; автоматически обеспечивается натяжение ремня (рис. 13.5., е)).