- •1. Правила техники безопасности при выполнении работ на металлорежущих станках

- •2. Правила поведения в отношении электроустановок. Противопожарные мероприятия

- •3. Основные узлы и механизмы токарного станка 16к20

- •4. Приспособления и оснастка, применяемая на токарных станках

- •5. Режущие и контрольно-измерительные инструменты

- •6. Система смазки станка 16к20

- •7. Обработка наружных цилиндрических поверхностей: прямыми проходными, отогнутыми и упорными резцами

- •8. Подрезание торцов и высоких уступов

- •9. Нарезание резьбы плашками, метчиками

- •10. Нарезание наружной резьбы резьбовыми резцами

- •11. Обработка внутренних и наружных канавок

- •12. Гидрораспределители. Устройство и применение

- •Классификация распределителей: - по типу запорно-регулирующих элементов: золотниковые, крановые, клапанные, струйные и распределители типа «сопло-заслонка».

- •13. Приемы измерения диаметров детали штангенциркулем

- •14. Сверление, зенкерование, развертывание

- •15. Обработка конических поверхностей с помощью смещением корпуса задней бабки в поперечном направлении:

- •С помощью конусной линейки:

- •16. Автоматические линии

- •17. Пластинчатые насосы

- •18. Описать механизм получения прерывистых движений станка

- •19. Назначение и область применения фрезерной обработки

- •20. Правила различных операций на фрезерном станке

- •21. Описать устройство и принцип работы горизонтально – фрезерного станка

- •22. Приемы сверления и обработки отверстий

- •23. Параметры шлифовального оборудования:

- •24. Шестеренчатые насосы

- •Виды конструкций

- •25. Маркировка шлифовальных кругов

- •26. Агрегатные станки

- •27. Объемный гидропривод

- •Отличительные особенности объёмного гидропривода перед гидродинамическим

- •Преимущества объёмного гидропривода перед гидродинамическим

- •28. Условные изображения гидроаппаратуры на схемах

- •29. Назначение охлаждающей жидкости

- •Назначение сож

- •30. Блокирующие устройства

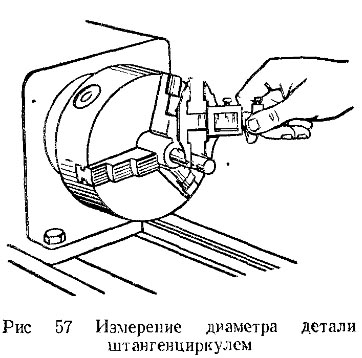

13. Приемы измерения диаметров детали штангенциркулем

Наружные диаметры деталей можно измерять различными измерительными инструментам в зависимости от того, с какой точностью нужно измерить обработанную деталь. При черновом обтачивании диаметр измеряют кронциркулем с линейкой, штангенциркулем с точностью отсчета 0,1 мм. При обтачивании точных цилиндрических поверхностей диаметр измеряют штангенциркулем с точностью отсчета 0,02 мм или микрометром с точностью отсчета 0,01 мм. Диаметры деталей, изготовленных по допускам, обычно проверяют предельными скобами.

При измерении диаметра обтачиваемой детали штангенциркулем необходимо следить за тем, чтобы губки штангенциркуля были расположены в плоскости, перпендикулярной оси детали (рис. 57), иначе результаты измерений будут неправильными.

Для получения правильных показаний штангенциркуля необходимо:

производить измерения только после остановки станка;

при особо точных работах измерять детали только после их охлаждения;

прижимать измерительные поверхности губок штангенциркуля к детали с небольшим усилием.

Закончив измерение, штангенциркуль нужно тщательно обтереть, смазать тонким слоем технического вазелина и уложить в футляр.

При измерении диаметра детали микрометром сначала отпускают стопорное кольцо, затем берут микрометр левой рукой за скобу и наводят его на измеряемую деталь. Большим и указательным пальцами правой руки вращают за трещотку барабан микрометра до тех пор, пока измерительные поверхности микрометра не коснутся поверхности детали; последние пол-оборота трещотки следует делать медленно. После этого крепят винт стопорным устройством, а затем скользящим движением снимают микрометр с измеряемой детали и производят отсчет.

14. Сверление, зенкерование, развертывание

В работе слесаря по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий. Сущность данных операций заключается в том, что процесс резания осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и т. д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т.д.).

Сверление - это один из видов получения и обработки отверстий резанием с помощью специального инструмента - сверла. Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл. Спиральное сверло состоит из рабочей части, хвостовика и шейки. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (направляющей) и режущей частей.

Зенкерование - это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами - зенкерами. Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности, а также с режущими кромками, расположенными на торце. Для обеспечения соосности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть. Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Развертывание - это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий. Выполняется эта операция слесарными или станочными развертками. Развертка состоит из рабочей части, шейки и хвостовика. Рабочая часть подразделяет режущую и калибрующую части. Калибрующая часть ближе к шейке имеет обратный конус (0,04—0,6) для уменьшения трения развертки о стенки отверстия. Зубья на рабочей части могут быть расположены равномерно по окружности или неравномерно.