- •1. Общая характеристика процессов измельчения,основные вопросы теории процесса.Методы т оборудование Основные виды измельчения

- •Режущие устройства для измельчения полимеров

- •Струйные мельницы

- •4. Сущность метода экструзии. Общее устройство и работа червячных машин

- •5 Функциональные зоны канала червяка. Движение материала в зоне загрузки, плавления, дозирования.

- •Двухчервячные экструдеры: особенности конструкции и работы.

- •9. Конструкция основных узлов машин для пневмовакуумного формования

- •11 Механизм пластикации и впрыска литьевой машины. Техника безопасности

- •13. Классификация профильных изделий и области их применения.

- •15. Исходные данные для проектирования. Расчет производственных мощностей.

- •17 Генеральный план заводов по переработке пластмасс

- •18. Общее устройство и работа литьевой машины. Механизм пластикации и впрыска

- •20. Декоорирование изделий из пластмасс: накладная и заформованная аппликация.

- •21 Декорирование методом теснения фольгой, декалькомания

- •2 Классификация оборудования, подготовительное, формующее (основное) и завершающее изготовление изделия

- •Оборудование для предварительной подготовки полиме-ров к переработке: сушка и нагрев.

- •Классификация методов сварки. Оборудование, применяемое при сварке газовым теплоносителем с присадочным прутком.

- •1) Сварка газовым теплоносителем:

- •Основные узлы и детали червячных машин – червяки, цилиндры.

- •Принцип действия валковых машин -каландры. Технологические операции, выполняемые на валковых машинах – каландрах

- •16. Разработка технологических схем производства различных видов изделий (литье под давлением).

- •14. Совместная работа функциональных зон экструдера.

Оборудование для предварительной подготовки полиме-ров к переработке: сушка и нагрев.

Д ля

проведения процессов сушки применяют

разнообразное оборудование. Контактную

сушку выполняют по периодическому

методу в камерных

сушилках (рис. 28).

В этих сушилках процесс сушки осуществляется

газовыми теплоносителями, обычно

воздухом.

ля

проведения процессов сушки применяют

разнообразное оборудование. Контактную

сушку выполняют по периодическому

методу в камерных

сушилках (рис. 28).

В этих сушилках процесс сушки осуществляется

газовыми теплоносителями, обычно

воздухом.

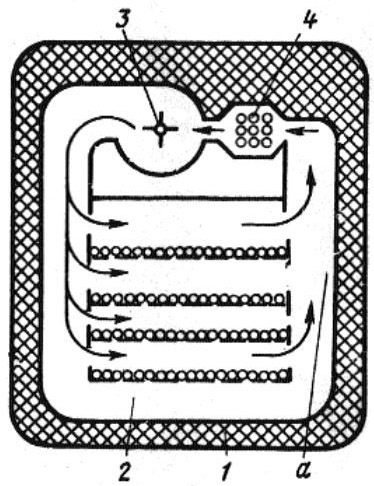

Основными элементами таких сушилок являются камера 1 с наружной изоляцией, снабженная набором перфорированных полок 2 или других устройств для размещения высушиваемого материала, теплообменник 4, вентилятор 3 или другое устройство для подачи воздуха. Циркулирующий в камере воздух после нагрева в теплообменнике 4 вентилятором 3 нагнетается в распределительный канал а и подается к высушиваемому материалу. Поток нагретого воздуха можно проводить над поверхностью высушиваемого материала или непосредственно через слой матер-ла.

Воздух обычно нагревают с помощью газа или электронагревательными элементами, что наиболее распространено.

Достоинства: простота устройства, низкой стоимости. Недостатки: необходимостью применения ручного труда, малой степенью механизации загрузочно-разгрузочных работ, возможностью загрязнения материала.

У казанных

недостатков лишены сушилки,

разработанные ЗАО «Атлант» г. Минск.

Сушка осуществляется нагретым воздухом

по замкнутому циклу (рис. 29).

казанных

недостатков лишены сушилки,

разработанные ЗАО «Атлант» г. Минск.

Сушка осуществляется нагретым воздухом

по замкнутому циклу (рис. 29).

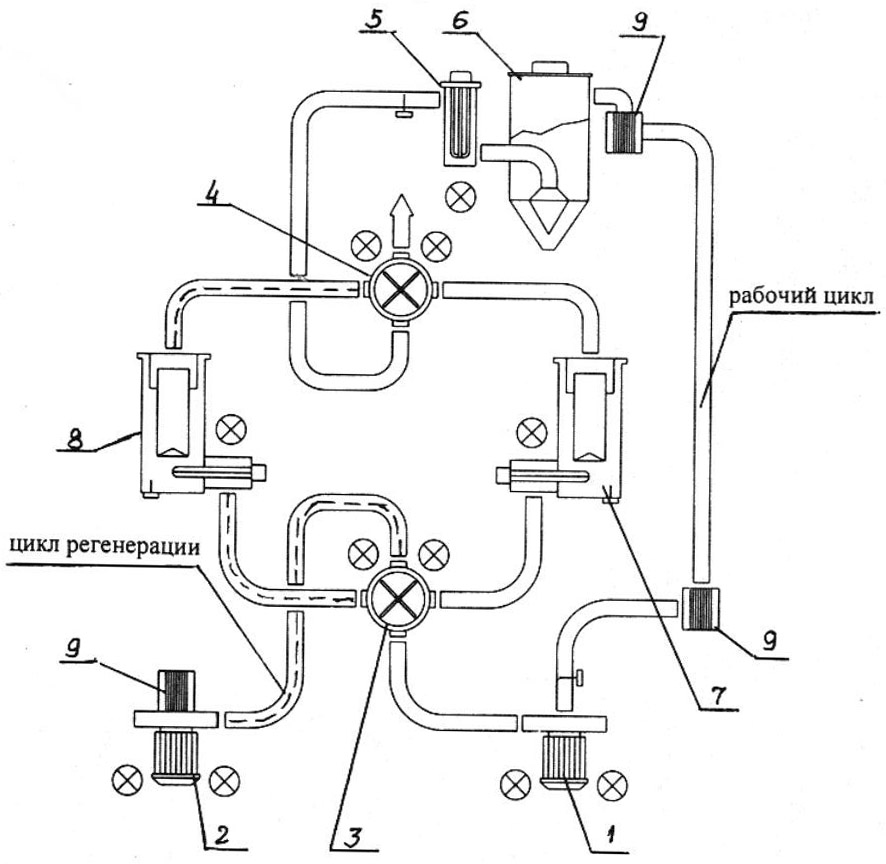

Гранулированный материал из напольной емкости гибким транспортером подается в осушительный бункер 6, где материал сушится горячим воздухом. Осушка влажного воздуха происходит в осушителе 7. После сушки материал из нижней части бункера подается в накопительную емкость.

Воздух вентилятором 1 через распределитель 3 нагнетается в осушитель 7. Сухой воздух, поступающий от осушителя, направляется распределителем 4 на нагревательный узел 5. Затем сухой нагретый воздух поступает в воздушный диффузор бункера 6, и, проходя через слой материала в бункере, сушит его. Выйдя из бункера, воздух фильтруется в фильтре 9, затем снова направляется в систему циркуляции вентилятором 1.

В

то время как один осушитель 7, содержащий

молекулярные сита находится в фазе

работы другой осушитель 8 находится в

стадии регенерации, т.к. вентилятор 2

нагнетает воздух через распределитель

4 на осушитель 8, в котором он нагревается

до 200–250 °С для создания условий

регенерации для молекулярных сит. Затем

распределитель 4 выбросит влажный

воздух. Сушилка работает в автоматическом

режиме. Цикл длится около 4 часов – 3

часа на нагрев и 1 часа на охлаждение

молекулярных сит. По окончании цикла

работы распределители 3 и 4 поворачивают

поток воздуха в обратном н аправлении.

аправлении.

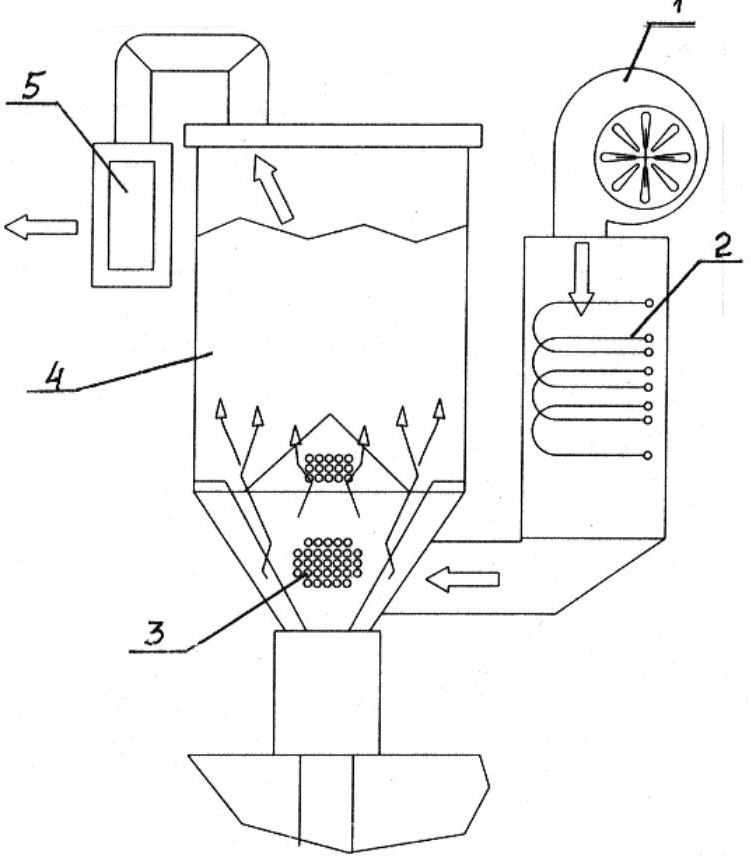

На ЗАО «Атлант» г. Минск разработана и выпускается бункер-сушилка для подогрева и сушки материала непосредственно на термопластавтомате или червячном прессе (рис. 30).

Вентилятором 1 воздух продувается через электрический калорифер 2, оттуда поступает через диффузер 3 в бункер 4, где находится подсушиваемый материал. Отработанный воздух через фильтр, установленный на фланце 5 выходит наружу.

Бункер-сушилка обеспечивает подогрев и сушку матер-иала непосредственно на оборудовании, постоянный контроль температуры, магнитный сепаратор под бункером обеспечивает улавливание металлических частиц, возможно задание темп-ры сушки с пульта управления.

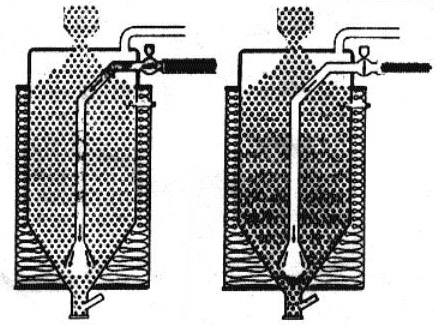

Ф ирмой

«KOCH»

разработана энергосберегающая схема,

позволяющая снизить расход электроэнергии

на 40 % (рис. 31).

ирмой

«KOCH»

разработана энергосберегающая схема,

позволяющая снизить расход электроэнергии

на 40 % (рис. 31).

Принцип работы следующий: когда сухой воздух, пройдя сквозь материал, достигает верхнего края сушильной к емкости, специально установленный датчик измеряет температуру воздуха. Если температура воздуха превышает допустимое значение, вход сухого воздуха в сушильную емкость блокируется специальным клапаном. Температура воздуха, при которой срабатывает клапан, задается на панели управления. За счет запирания сушильной емкости, в которой материал уже высушен, появляется «дополнительный объем» воздуха. Он направляется в другие емкости сушилки или вновь поступает через калорифер на сушку.