- •1. Предмет и значение материаловедения

- •2. Черные и цветные металлы

- •3. Типы кристаллических решеток

- •4. Дефекты в кристаллах

- •5. Анизотропия кристаллов

- •6. Кристаллизация металлов

- •7. Строение механического слитка

- •8. Физические свойства металлов

- •9. Химические свойства металлов

- •10. Основные механические свойства металлов

- •12. Твердость, усталость, выносливость

- •13. Испытания на ударную вязкость, усталостную прочность, ползучесть

- •14. Технологические и эксплуатационные свойства

- •15. Нагрев металлов при обработке давлением

- •16. Основные сведения о сплавах

- •17. Диаграмма состояний для случая неограниченной растворимости компонентов в твердом состоянии

- •18. Диаграмма состояний сплавов, образующих механические смеси из чистых компонентов

- •19. Диаграмма состояния сплавов для случая ограниченной

- •20. Диаграмма состояния сплавов, образующих химические соединения

- •21. Структурные составляющие

- •22. Диаграмма состояния «железо - цементит»

- •23. Диаграмма состояния «железо-графит»

- •24. Продукция черной металлургии

- •25. Способы литья

- •26. Влияние компонентов на свойства чугуна

- •27. Белый и серый чугун

- •28. Высокопрочный чугун

- •29. Ковкий чугун

- •30. Чугуны со специальными свойствами

- •31. Стали, их классификация

- •32. Способы получения стали из чугуна

- •33. Влияние углерода на свойства углеродистых сталей

- •34. Влияние постоянных примесей на свойства углеродистых сталей

- •35. Стали углеродистые обыкновенного качества

- •36. Стали углеродистые качественные конструкционные

- •37. Влияние легирующих элементов. Маркировка легированных сталей

- •38. Цементуемые, улучшаемые и высокопрочные стали

- •39. Углеродистые инструментальные стали

- •40. Легированные инструментальные стали

- •41. Коррозионно-стойкие стали

- •42. Жаростойкие и жаропрочные стали

- •43. Магнитные и магнитно-мягкие стали и сплавы

- •44. Износостойкие стали. Сплавы с высоким электрическим сопротивлением, с заданным коэффициентом теплового расширения и заданными упругими свойствами

- •45. Методы получения высококачественной стали

- •46. Понятие термической обработки

- •47. Превращения в стали при нагреве

- •48. Превращения в стали при охлаждении

- •49. Аустенитно-мартенситное превращение

- •50. Отжиг

- •51. Закалка

- •52. Виды закалки

- •53. Отпуск

- •54. Нормализация. Дефекты при обжиге и нормализации

- •55. Термомеханическая обработка стали

- •56. Химико-термическая обработка

- •Азотирование

- •58. Поверхностное упрочнение стали

- •59. Особенности термической обработки легированных сталей

- •60. Термообработка серого и белого чугуна

- •61. Получение алюминия

- •62. Деформируемые алюминиевые сплавы

- •63. Литейные алюминиевые сплавы

- •64. Получение меди и ее сплавов

- •65. Латунь

- •66. Бронзы, сплавы меди с никелем

- •67. Получение, свойства и применение титана и магния

- •68. Олово, свинец, цинк и их сплавы

- •69. Антифрикционные сплавы

- •70. Тугоплавкие металлы и сплавы

- •71. Методы получения порошков

- •72. Формирование заготовок и изделий

- •73. Твердые сплавы

- •74. Металлокерамика

- •75. Минералокерамические твердые сплавы

- •76. Пористая и компактная металлокерамика

- •77. Строение и структура пластических масс

- •78. Классификация пластмасс

- •79. Полиэтилен, поливинилхлорид

- •80. Полиамиды и полистирол

- •82. Поликарбонаты, пенопласт и полиимиды

- •83. Газонаполненные и фольгированные пластмассы

- •84. Резиновые материалы

- •85. Клеи

- •86. Виды лакокрасочных материалов

- •87. Древесные материалы

- •88. Прокладочные, уплотнительные и изоляционные материалы

- •89. Минеральная вата и графитоугольные материалы

- •90. Композиционные материалы

- •95. Чугунное, стальное литье, литье цветных металлов

- •96. Литье в кокиль, литье под давлением

- •97. Центробежное литье, непрерывное и полунепрерывное литье

- •98. Электрошлаковое литье, литье вакуумным всасыванием и выжиманием

- •99. Пластическая деформация

- •100. Прокатка

- •101. Волочение, прессование

- •102. Ковка

- •103. Горячая штамповка

- •104. Электрогидравлическая, холодная штамповка, штамповка взрывом

- •105. Назначение и применение сварки

- •106. Дуговая и газовая сварка

- •107. Плазменная, электронно-лучевая, лазерная сварка

- •108. Сварка давлением и другие виды сварки

- •109. Резка металлов

- •110. Пайка металлов

- •111. Основы резания металлов

- •112. Геометрия режущего инструмента

- •113. Углы заточки и углы режущей части

- •114. Сила и скорость резания

- •115. Выбор режимов резания и время обработки

- •116. Обработка на токарных станках

- •117. Обработка на сверлильных и расточных станках

- •118. Обработка на фрезерных станках

- •119. Обработка на строгальных, долбежных и протяжных станках

- •120. Процесс и методы шлифования

- •121. Шлифовальные, заточные и отделочные станки

- •122. Электрофизические способы обработки металлов

- •123. Электрохимические способы обработки металлов

14. Технологические и эксплуатационные свойства

Технологические свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Обрабатываемость резанием — одно из важнейших технологических свойств, потому что подавляющее большинство заготовок, а также деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая ее твердость. Свариваемость — способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение. Ковкость — способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют кузнечной пробой на осадку до заданной степени деформации.

Литейные свойства металлов характеризуют способность их образовывать отливки без трещин, раковин и других дефектов. Жидкотекучесть — способность расплавленного металла хорошо заполнять полость литейной формы.

Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является причиной образования усадочных раковин и усадочной пористости в слитках и отливках. Ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации. Обусловлена тем, что сплавы в отличие от чистых металлов кристаллизуются не при одной температуре, а в интервале температур.

Эксплуатационные свойства. Эти свойства определяют в зависимости от условий работы машины специальными испытаниями. Износостойкость — свойство материала оказывать сопротивление износу, т.е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Также к эксплуатационным свойствам относят: хладостойкость, жаропрочность, антифрикционность и др.

15. Нагрев металлов при обработке давлением

Нагрев заготовок производится с целью уменьшить сопротивление деформированию. Для каждого металла и сплава температура горячей обработки имеет свои верхние и нижние пределы, образующие область нагрева, называемую температурным интервалом обработки.

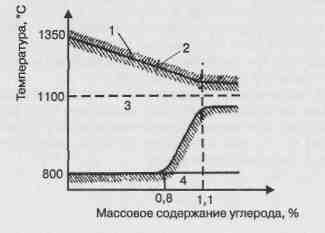

На рисунке показана область 3 нагрева углеродистой стали для горячей обработки давлением в зависимости от содержания углерода. Ее верхние пределы 2 лежат на 100 — 150 оС ниже температуры начала плавления (т.е. линии солидуса), нижние пределы — на 60—75 оС выше температур превращения перлита и цементита в аустенит. Выше линии верхних температурных пределов находится зона 1 пережога, ниже линии нижних температурных пределов — зона 4 упрочнения (наклепа). Зона перегрева является зоной интенсивного роста зерен и дает крупнозернистую структуру металла, непрочную и хрупкую, которая может быть исправлена отжигом. Обработка при температурах зоны наклепа дает напряженный и хрупкий металл и может привести к его разрушению. Наклеп можно устранить последующим отжигом.

В процессе горячей обработки создается волокнистая макроструктура сплава, механические свойства стали вдоль волокон становятся выше, чем поперек волокон. Это свойство используют при изготовлении деталей: заготовку деформируют так, чтобы направление возникающих в детали напряжений растяжения совпадало с направлением волокон, и волокна должны огибать контур изделий и не должны пересекать их.

Для нагрева используются различные нагревательные устройства: пламенные и электрические печи, с помощью контактных и индукционных нагревателей. По распределению температуры в рабочем пространстве пламенных печей они делятся на камерные и методические. В камерных печах температура одинакова на всем рабочем пространстве. В методических печах нагрев заготовок осуществляется постепенно, по заданному режиму. В прокатном производстве применяют также колодцевые печи со съемным или сдвигаемым сводом.

Электрические печи для безокислительного нагрева металлов бывают также камерными и методическими. Контактные электронагреватели применяют для нагрева током большой силы, проходящим через нагреваемую заготовку.