- •1. Предмет и значение материаловедения

- •2. Черные и цветные металлы

- •3. Типы кристаллических решеток

- •4. Дефекты в кристаллах

- •5. Анизотропия кристаллов

- •6. Кристаллизация металлов

- •7. Строение механического слитка

- •8. Физические свойства металлов

- •9. Химические свойства металлов

- •10. Основные механические свойства металлов

- •12. Твердость, усталость, выносливость

- •13. Испытания на ударную вязкость, усталостную прочность, ползучесть

- •14. Технологические и эксплуатационные свойства

- •15. Нагрев металлов при обработке давлением

- •16. Основные сведения о сплавах

- •17. Диаграмма состояний для случая неограниченной растворимости компонентов в твердом состоянии

- •18. Диаграмма состояний сплавов, образующих механические смеси из чистых компонентов

- •19. Диаграмма состояния сплавов для случая ограниченной

- •20. Диаграмма состояния сплавов, образующих химические соединения

- •21. Структурные составляющие

- •22. Диаграмма состояния «железо - цементит»

- •23. Диаграмма состояния «железо-графит»

- •24. Продукция черной металлургии

- •25. Способы литья

- •26. Влияние компонентов на свойства чугуна

- •27. Белый и серый чугун

- •28. Высокопрочный чугун

- •29. Ковкий чугун

- •30. Чугуны со специальными свойствами

- •31. Стали, их классификация

- •32. Способы получения стали из чугуна

- •33. Влияние углерода на свойства углеродистых сталей

- •34. Влияние постоянных примесей на свойства углеродистых сталей

- •35. Стали углеродистые обыкновенного качества

- •36. Стали углеродистые качественные конструкционные

- •37. Влияние легирующих элементов. Маркировка легированных сталей

- •38. Цементуемые, улучшаемые и высокопрочные стали

- •39. Углеродистые инструментальные стали

- •40. Легированные инструментальные стали

- •41. Коррозионно-стойкие стали

- •42. Жаростойкие и жаропрочные стали

- •43. Магнитные и магнитно-мягкие стали и сплавы

- •44. Износостойкие стали. Сплавы с высоким электрическим сопротивлением, с заданным коэффициентом теплового расширения и заданными упругими свойствами

- •45. Методы получения высококачественной стали

- •46. Понятие термической обработки

- •47. Превращения в стали при нагреве

- •48. Превращения в стали при охлаждении

- •49. Аустенитно-мартенситное превращение

- •50. Отжиг

- •51. Закалка

- •52. Виды закалки

- •53. Отпуск

- •54. Нормализация. Дефекты при обжиге и нормализации

- •55. Термомеханическая обработка стали

- •56. Химико-термическая обработка

- •Азотирование

- •58. Поверхностное упрочнение стали

- •59. Особенности термической обработки легированных сталей

- •60. Термообработка серого и белого чугуна

- •61. Получение алюминия

- •62. Деформируемые алюминиевые сплавы

- •63. Литейные алюминиевые сплавы

- •64. Получение меди и ее сплавов

- •65. Латунь

- •66. Бронзы, сплавы меди с никелем

- •67. Получение, свойства и применение титана и магния

- •68. Олово, свинец, цинк и их сплавы

- •69. Антифрикционные сплавы

- •70. Тугоплавкие металлы и сплавы

- •71. Методы получения порошков

- •72. Формирование заготовок и изделий

- •73. Твердые сплавы

- •74. Металлокерамика

- •75. Минералокерамические твердые сплавы

- •76. Пористая и компактная металлокерамика

- •77. Строение и структура пластических масс

- •78. Классификация пластмасс

- •79. Полиэтилен, поливинилхлорид

- •80. Полиамиды и полистирол

- •82. Поликарбонаты, пенопласт и полиимиды

- •83. Газонаполненные и фольгированные пластмассы

- •84. Резиновые материалы

- •85. Клеи

- •86. Виды лакокрасочных материалов

- •87. Древесные материалы

- •88. Прокладочные, уплотнительные и изоляционные материалы

- •89. Минеральная вата и графитоугольные материалы

- •90. Композиционные материалы

- •95. Чугунное, стальное литье, литье цветных металлов

- •96. Литье в кокиль, литье под давлением

- •97. Центробежное литье, непрерывное и полунепрерывное литье

- •98. Электрошлаковое литье, литье вакуумным всасыванием и выжиманием

- •99. Пластическая деформация

- •100. Прокатка

- •101. Волочение, прессование

- •102. Ковка

- •103. Горячая штамповка

- •104. Электрогидравлическая, холодная штамповка, штамповка взрывом

- •105. Назначение и применение сварки

- •106. Дуговая и газовая сварка

- •107. Плазменная, электронно-лучевая, лазерная сварка

- •108. Сварка давлением и другие виды сварки

- •109. Резка металлов

- •110. Пайка металлов

- •111. Основы резания металлов

- •112. Геометрия режущего инструмента

- •113. Углы заточки и углы режущей части

- •114. Сила и скорость резания

- •115. Выбор режимов резания и время обработки

- •116. Обработка на токарных станках

- •117. Обработка на сверлильных и расточных станках

- •118. Обработка на фрезерных станках

- •119. Обработка на строгальных, долбежных и протяжных станках

- •120. Процесс и методы шлифования

- •121. Шлифовальные, заточные и отделочные станки

- •122. Электрофизические способы обработки металлов

- •123. Электрохимические способы обработки металлов

6. Кристаллизация металлов

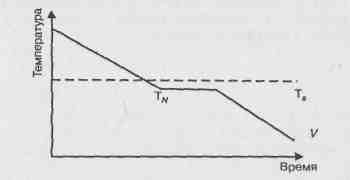

Переход из жидкого состояния в твердое (кристаллическое) называют кристаллизацией. Процессы кристаллизации зависят от температуры и протекают во времени, поэтому кривые охлаждения строятся в координатах «температура — время» (см. рис).

Идеальный процесс кристаллизации металла без переохлаждения протекает при температуре Ts. При достижении идеальной температуры затвердевания Ts падение температуры прекращается. Каждый чистый металл кристаллизуется при строго индивидуальной постоянной температуре. Чем чище жидкий металл, тем он более склонен к переохлаждению. При увеличении скорости охлаждения степень переохлаждения возрастает, а зерна металла становятся мельче, что улучшает его качество. Для большинства металлов степень переохлаждения при кристаллизации в производственных условиях составляет от 10 до 30 оС.

Процесс кристаллизации состоит из двух стадий:

1) зарождение кристаллов (зародышей или центров кристаллизации);

2) рост кристаллов из центров.

При переохлаждении сплава ниже температуры TN на многих участках жидкого металла образуются кристаллические зародыши:

образовавшиеся кристаллы растут свободно и имеют правильную геометрическую форму;

при соприкосновении растущих кристаллов их правильная форма нарушается, так как в этих участках рост граней прекращается;

рост кристалла продолжается в тех направлениях, где есть свободный доступ жидкого металла;

кристаллы, имевшие сначала геометрически правильную форму, после затвердевания получают неправильную форму (их называют кристаллитами, или зернами).

Величина зерен, образующихся при кристаллизации, зависит не только от количества самопроизвольно зарождающихся центров кристаллизации, но также и от количества нерастворимых примесей, всегда имеющихся в жидком металле. Они являются центрами кристаллизации. Кристаллическая решетка таких твердых частиц должна быть близка по строению и параметрам решетки кристаллизующегося металла. На образование центров кристаллизации влияет и скорость охлаждения.

7. Строение механического слитка

Форма растущих кристаллов определяется:

1) условиями их касания друг с другом; 2) составом сплава; 3) наличием примесей; 4) режимом охлаждения.

Механизм образования кристаллов носит дендритный (древовидный) характер. После образования зародышей их развитие идет в тех плоскостях и направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направлениях образуются длинные ветви будущего кристалла — оси первого порядка. От осей первого порядка начинают расти новые — оси второго порядка, от осей второго порядка — оси третьего порядка и т.д.

Стальные слитки получают охлаждением в металлических формах (изложницах) или на установках непрерывной разливки. В изложнице сталь не может затвердеть одновременно во всем объеме, так как невозможно создать равномерную скорость отвода тепла. Поэтому процесс кристаллизации стали начинается у холодных стенок и дна изложницы и распространяется внутрь жидкого металла. При соприкосновении жидкого металла со стенками изложницы в начальный момент образуется зона мелких равноосных кристаллов. Между стенкой изложницы и застывшим металлом образуется воздушная прослойка и сама стенка нагревается от соприкосновения с металлом, поэтому скорость охлаждения металла снижается, и кристаллы растут в направлении отвода теплоты. При этом образуется зона, состоящая из древовидных, или столбчатых, кристаллов. Во внутренней зоне слитка в результате замедленного охлаждения образуются равноосные, неориентированные кристаллы больших размеров. В верхней части слитка, которая затвердевает в последнюю очередь, образуется усадочная раковина, так как при охлаждении объем металла уменьшается. Под усадочной раковиной металл получается рыхлым из-за большого количества усадочных пор.