- •Введение.

- •1. Цели и задачи предмета «Материаловедение и ткм».

- •2. Связь предмета «Материаловедение и ткм» с другими предметами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Основы металловедения.

- •Тема 1. Строение и свойства металлов.

- •Тема 2. Механические свойства металлов

- •Тема 3. Основы теории сплавов

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4 . Железоуглеродистые сплавы. Диаграмма состояния «железо-цементит».

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Темы 5. Производство чугуна и стали.

- •Тема. Производство алюминия и меди, титана и магния. (самостоятельное изучение)

- •Тема 6. Чугуны и углеродистые стали, их свойства, маркировка и область применения.

- •Тема 7. Легирование сталей и чугунов

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 8. Сплавы цветных металлов, их маркировка и область применения.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Тема 9. Коррозия металлов, её виды. Металлокерамические твёрдые сплавы.

- •(Самостоятельное изучение)

- •1. Превращения при нагревании стали.

- •2. Диаграмма изотермического превращения аустенита.

- •3. Структуры, получаемые при различных скоростях охлаждения.

- •Тема 10. Термическая и химико-термическая обработка.

- •1. Отжиг и нормализация стали.

- •2. Термообработка. Закалка. Виды закалки. Отпуск, его виды.

- •Тема 11. Литейное производство. Литьё в разовые формы.

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 12. Специальные методы литья.

- •Тема 13. Обработка металлов давлением, её виды. Прокатка.

- •Тема 14. Прессование и волочение.

- •Тема 15. Сварка и резка металлов. Электродуговая сварка, применяемое оборудование.

- •Тема 16. Специальные способы сварки.

- •1. Электроконтактная сварка, ее виды и области применения.

- •2. Общие сведения об автоматической сварке под слоем флюса, в среде защитных газов, электрошлаковой сварке.

- •3. Сварка трением, холодная сварка, ультразвуковая, плазменная, лазерная сварка, сварка электронным лучем.

- •Тема 17. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки и резки.

- •3. Оборудование и аппаратура для газовой сварки и резки

- •Тема . Методы контроля сварных соединений. ( на самостоятельное изучение).

- •Тема 18. Пайка металлов и сплавов.

- •Тема. Основы слесарной обработки. (самостоятельное изучение)

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 19. Обработка резанием. Основы теории резания.

- •Тема 20. Сверлильные и расточные станки.

- •Тема 21. Строгальные, долбёжные и шлифовальные станки.

- •Тема 22. Электрические методы обработки изделий.

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

- •Тема 23. Древесные материалы и пластические массы.

- •4. Способы получения изделий из пластмасс

- •Тема. Лакокрасочные и клеевые материалы. (самостоятельное изучение)

- •Тема 24. Резиновые и прокладочные материалы

- •Тема 25. Проводниковые материалы.

- •1. Классификация и основные свойства проводниковых материалов.

- •2. Материалы высокой проводимости.

- •3. Сверхпроводники и криопроводники.

Тема 2. Механические свойства металлов

Вопросы:

1. Механические свойства металлов, основные определения.

2. Определение механических свойств при испытании на растяжение. Анализ диаграммы растяжения.

3. Определение твёрдости методами Бринелля и Роквелла (см. ЛР№ 1 и 2).

4. Методы исследования микро- и макроструктуры металлов и сплавов, контроля качества изделий.

1. К механическим свойствам металлов относят:

Прочность – это способность материала сопротивляться деформациям и разрушению под действием внешних сил.

Твердостью называется способность металла или сплава сопротивляться внедрению в него индентора в виде шарика, конуса или пирамиды, установленных в соответствующих приборах.

Упругость – свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызвавших деформацию.

Вязкость – это способность металла поглощать работу внешних сил за счёт его пластической деформации.

Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Усталость – это процесс постепенного накопления повреждений, приводящих к появлению трещин и разрушению образца под действием постоянных циклических знакопеременных нагрузок.

Износостойкость – это способность металла сопротивляться износу.

Ползучесть – это способность металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

2. Испытания металлов бывают:

- статические (прилагаемая нагрузка возрастает медленно и плавно – определение твердости методами Бринелля и Роквелла, испытание на растяжение);

- динамические (внешняя сила воздействует с большой скоростью – определение ударной вязкости);

- технологические пробы (не принимается во внимание значение нагрузки).

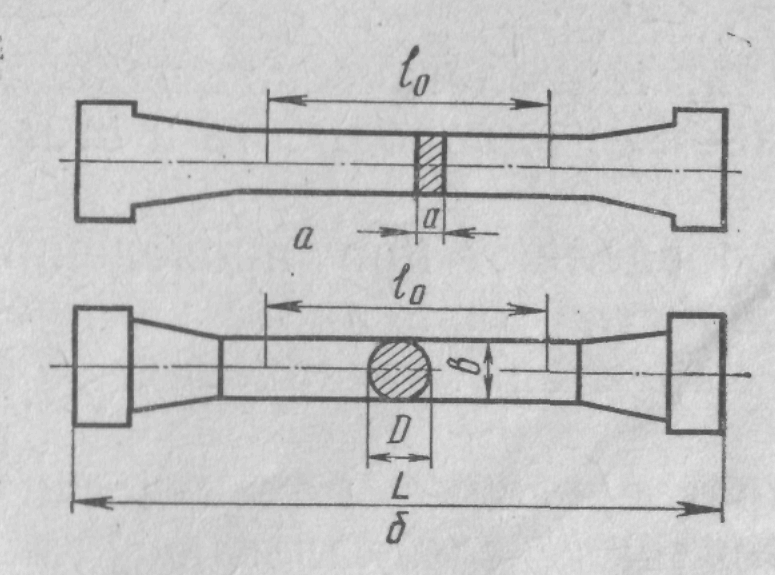

Для испытания на растяжение берут цилиндрические и плоские образцы, имеющие стандартные форму и размеры (рис. 6).

Прочностные и пластические свойства металла могут быть определены посредством диаграммы растяжения, которую получают при испытании образцов на разрывной машине. Диаграмма показывает изменение длины образца в зависимости от приложенной к нему нагрузки.

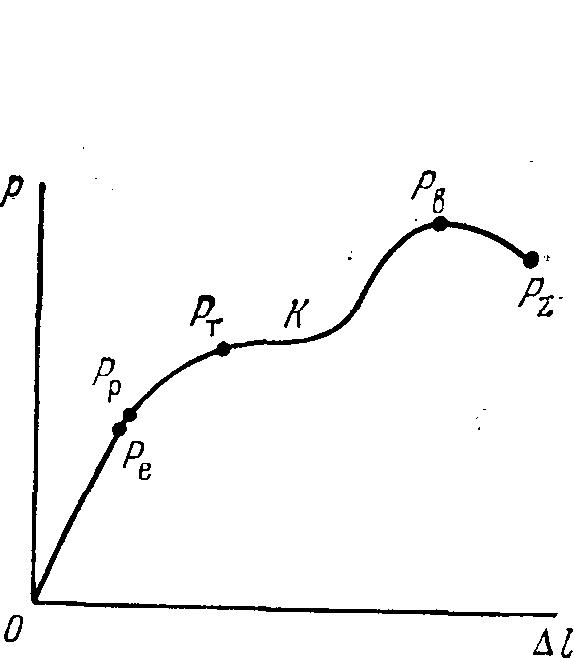

На диаграмме растяжения по вертикальной оси отложена прилагаемая нагрузка Р, а по горизонтальной – абсолютное удлинение образца Δl.

Характерные участки и точки диаграммы: прямолинейный участок О – Рр, на котором сохраняется пропорциональность между удлинением и нагрузкой; точка резкого перегиба кривой Рт; горизонтальный участок К, в пределах которого металл «течёт» при постоянной нагрузке; точка Рв, отмечающая наибольшее растягивающее усилие (образование шейки на испытываемом образце);Рz – усилие в момент разрушения образца.

Напряжения по приведенным выше точкам характеризуют следующие величины.

Предел пропорциональности σp (МПа):

σp = Рр/Fo,

где Рр – нагрузка, при которой нарушена пропорциональность; Fo – площадь поперечного сечения образца до разрыва.

Предел упругости σе (МПа):

σе = Ре/Fo,

где Ре – нагрузка при пределе упругости.

Предел текучести σт (МПа):

σт = Рт/Fo,

где Рт – нагрузка, при которой наблюдается текучесть (удлинение образца без увеличения нагрузки).

Предел прочности σв (МПа) – условное напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца,

σв = Рв/Fo,

г де

Рв

– наибольшая нагрузка.

де

Рв

– наибольшая нагрузка.

Рис. 6 Образцы для испытания на растяжение Рис.7 Диаграмма растяжения

а – плоский образец; б – цилиндрический образец стального образца

Определяют пластичность материала, характеризуемую относительным удлинением б (%) и относительным сужением ф (%) площади поперечного сечения.

Относительное удлинение определяется по формуле:

![]()

где l1 – длина образца после разрыва; lо – длина образца до испытания.

Относительное сужение определяется по формуле:

![]()

где F1 – площадь сечения образца в месте разрыва.

3. Определение твёрдости методами Бринелля и Роквелла (см. ЛР№1 и 2).

4. Макроанализ. Для макроанализа приготовляют образец – шлиф или излом, по которому выявляют макроструктуру – строение металла или сплава, видимое невооруженным глазом или в лупу. Подготовка шлифа состоит в выравнивании напильником или шлифовании наждачной бумагой поверхности. При макроисследовании определяют форму и расположение кристаллов в образцах, полученных различными способами обработки (литьем, давлением, сваркой); с помощью макроанализа можно обнаружить усадочные раковины и рыхлости, пустоты, трещины, неметаллические включения (шлак, графит в сером чугуне), наличие и характер расположения некоторых вредных примесей (серы, фосфора). Изломы металла дают представление о размере зерен, характере строения и структуры.

Микроанализ. Шлиф для микроанализа приготовляют так же, как и для макроанализа, однако после шлифования его полируют до зеркального блеска.

По шлифу с помощью металлографического микроскопа выявляют микроструктуру; наличие, число и форму тех или иных структурных составляющих, загрязненность примесями. Наличие и размеры пор и неметаллических включений определяют по нетравленным шлифам; для выявления основной структуры шлиф подвергают травлению. Так как металлы непрозрачны, шлифы из них можно рассматривать только в отраженном свете с помощью металлографического микроскопа.

Для более глубокого изучения структуры применяют электронный микроскоп, в котором используют электронные лучи и электронные линзы. Электронный микроскоп обеспечивает электронно-оптическое увеличение в несколько тысяч и десятков тысяч раз.

Рентгеноструктурный анализ дает возможность установить типы кристаллических решеток металлов и сплавов, а также их параметры. Определение структуры металлов, размещения атомов в кристаллической решетке и измерение расстояния между ними основано на дифракции рентгеновских лучей рядами атомов в кристалле, так как длина волн этих лучей соизмерима с межатомными расстояниями и кристаллах. Зная длину волн рентгеновских лучей, можно вычислить расстояние между атомами и построить модель расположения атомов.

Методы контроля качества изделий:

Рентгеновский контроль основан на проникновении рентгеновских лучей сквозь тела, непрозрачные для видимого света. Проходя сквозь металлы, рентгеновские лучи частично поглощаются, причем сплошным металлом лучи поглощаются сильнее, чем в тех местах, где находятся газовые, шлаковые включения или трещины. Величину, форму и род этих пороков можно наблюдать на светящемся экране, установленном по ходу лучей за исследуемой деталью.

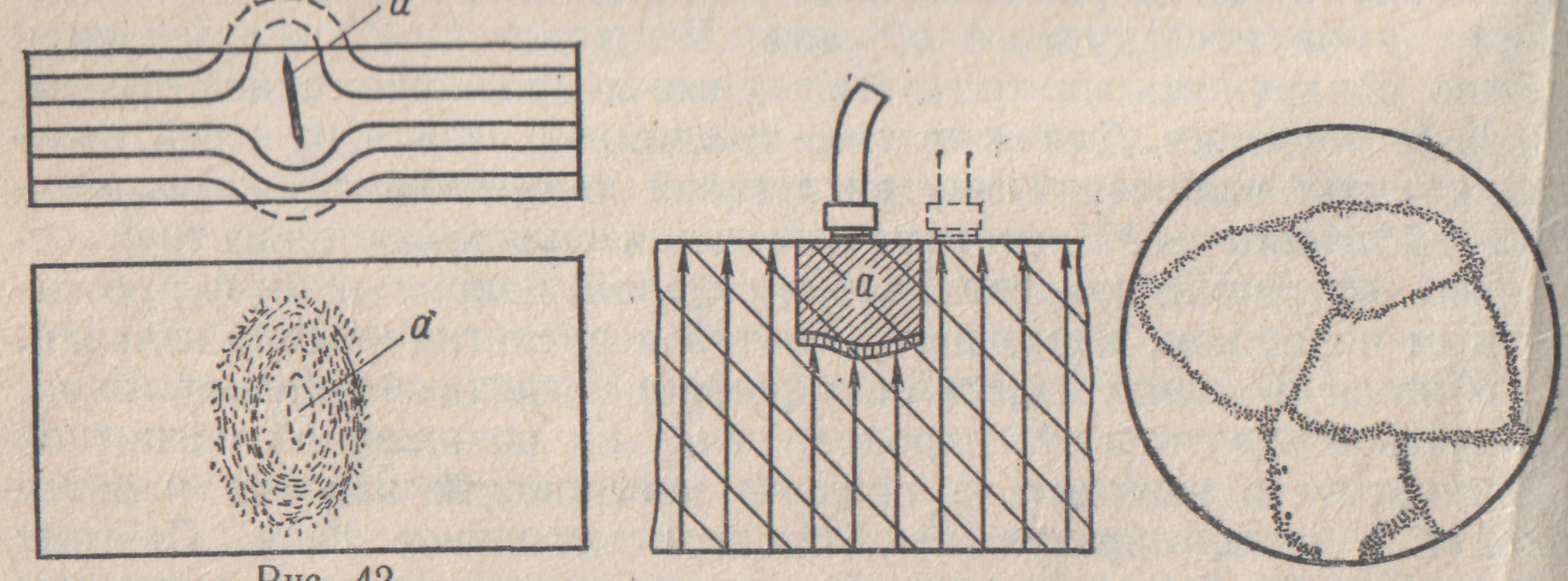

Дефектоскопия. Для выявления трещин, волосовин, пузырей, неметаллических включений внутри деталей применяют также магнитную дефектоскопию. Магнитные испытания складываются из трех основных операций: намагничивания изделий, покрытия их ферромагнитным порошком, наружного осмотра и размагничивания изделий.

У намагниченных изделий с пороками магнитные силовые линии, стремясь обогнуть места пороков, ввиду их пониженной магнитной проницаемости выходят за пределы поверхности изделия и затем и ходят в него, образуя неоднородное магнитное поле. Поэтому при покрытии изделий магнитными порошками частицы порошков располагаются над пороком, образуя резко очерченные рисунки.

На рис. 8 приведен пример распределения магнитных силовых линий на детали с пороком а. По характеру этих рисунков судят о величине и форме пороков металла.

Ультразвуковая дефектоскопия позволяет испытывать не только ферромагнитные, но и парамагнитные материалы и выявлять пороки в их толще на значительной глубине, где они не могут быть обнаружены магнитным методом.

Рис.8 Рис.9 Рис.10

Для исследования материалов применяют ультразвуковые колебания частотой от 2 до 10 МГц. При такой частоте колебания распространяются в материале подобно лучам, почти не рассеиваясь по сторонам. Ими можно «просвечивать» материалы на глубину свыше 1 м. Ультразвук отражается на поверхности раздела разнородных сред. Поэтому ультразвук не проходит через трещины, раковины, включения, образуя акустическую тень а (рис. 9).

Для этого пользуются пьезоэлектрическими излучателями и приемниками.