- •Введение.

- •1. Цели и задачи предмета «Материаловедение и ткм».

- •2. Связь предмета «Материаловедение и ткм» с другими предметами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Основы металловедения.

- •Тема 1. Строение и свойства металлов.

- •Тема 2. Механические свойства металлов

- •Тема 3. Основы теории сплавов

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4 . Железоуглеродистые сплавы. Диаграмма состояния «железо-цементит».

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Темы 5. Производство чугуна и стали.

- •Тема. Производство алюминия и меди, титана и магния. (самостоятельное изучение)

- •Тема 6. Чугуны и углеродистые стали, их свойства, маркировка и область применения.

- •Тема 7. Легирование сталей и чугунов

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 8. Сплавы цветных металлов, их маркировка и область применения.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Тема 9. Коррозия металлов, её виды. Металлокерамические твёрдые сплавы.

- •(Самостоятельное изучение)

- •1. Превращения при нагревании стали.

- •2. Диаграмма изотермического превращения аустенита.

- •3. Структуры, получаемые при различных скоростях охлаждения.

- •Тема 10. Термическая и химико-термическая обработка.

- •1. Отжиг и нормализация стали.

- •2. Термообработка. Закалка. Виды закалки. Отпуск, его виды.

- •Тема 11. Литейное производство. Литьё в разовые формы.

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 12. Специальные методы литья.

- •Тема 13. Обработка металлов давлением, её виды. Прокатка.

- •Тема 14. Прессование и волочение.

- •Тема 15. Сварка и резка металлов. Электродуговая сварка, применяемое оборудование.

- •Тема 16. Специальные способы сварки.

- •1. Электроконтактная сварка, ее виды и области применения.

- •2. Общие сведения об автоматической сварке под слоем флюса, в среде защитных газов, электрошлаковой сварке.

- •3. Сварка трением, холодная сварка, ультразвуковая, плазменная, лазерная сварка, сварка электронным лучем.

- •Тема 17. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки и резки.

- •3. Оборудование и аппаратура для газовой сварки и резки

- •Тема . Методы контроля сварных соединений. ( на самостоятельное изучение).

- •Тема 18. Пайка металлов и сплавов.

- •Тема. Основы слесарной обработки. (самостоятельное изучение)

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 19. Обработка резанием. Основы теории резания.

- •Тема 20. Сверлильные и расточные станки.

- •Тема 21. Строгальные, долбёжные и шлифовальные станки.

- •Тема 22. Электрические методы обработки изделий.

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

- •Тема 23. Древесные материалы и пластические массы.

- •4. Способы получения изделий из пластмасс

- •Тема. Лакокрасочные и клеевые материалы. (самостоятельное изучение)

- •Тема 24. Резиновые и прокладочные материалы

- •Тема 25. Проводниковые материалы.

- •1. Классификация и основные свойства проводниковых материалов.

- •2. Материалы высокой проводимости.

- •3. Сверхпроводники и криопроводники.

Тема 19. Обработка резанием. Основы теории резания.

Вопросы:

1. Понятие о процессе резания. Главное движение и движение подачи.

2. Виды механической обработки резанием.

3. Элементы режима резания при точении.

4. Классификация металлорежущих станков по характеру выполняемых работ и степени автоматизации, их устройства и кинематики.

1. Процесс резания металлов изучается наукой, которая называется теорией резания металлов.

Теория резания металлов рассматривает: общие закономерности процесса образования стружки; режущий инструмент, ело геометрию и влияние геометрии инструментов на процесс резания; силы, действующие на инструмент, и их влияние на процесс резания; теплообразование в процессе резания; износ инструментов и пути повышения, их стойкости и т. д.

Большинство деталей машин заданных формы, размеров и точности получают путем снятия стружки – обработкой резанием.

Процесс резания возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвий режущего инструмента. Заготовки и режущие инструменты приводятся во взаимосогласованные движения механизмами станков.

В процессе обработки резанием различают рабочее движение двух видов: главное движение резания и движение подачи.

Главное движение, имея наибольшую скорость, определяет направление и скорость деформаций в материале срезаемого слоя и тем самым направление схода стружки и ее форму. Поэтому скорость главного движения является скоростью резания.

Движение подачи обеспечивает проникновение лезвия инструмента в новые слои материала. Как главное движение, так и движение подачи может быть вращательным, поступательным (возвратно-поступательным), комбинацией этих двух; движений и сообщается как детали, так и инструменту.

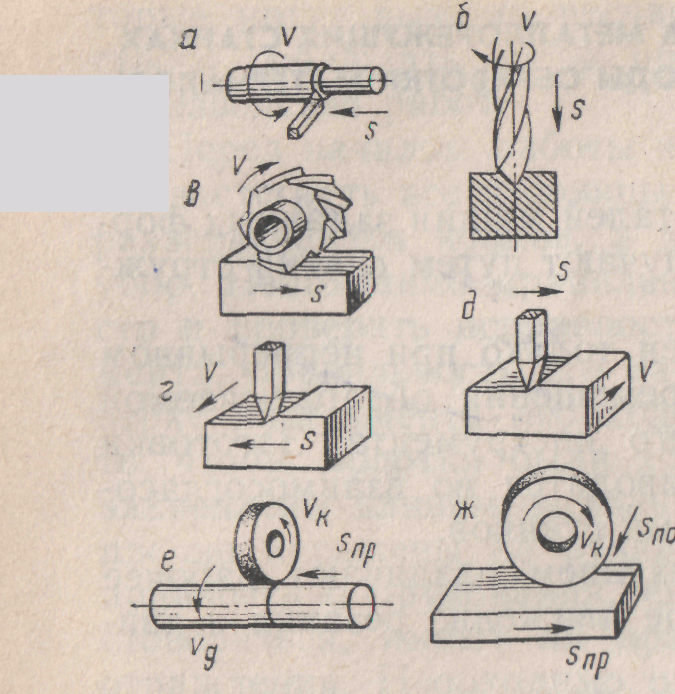

2. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки материалов резанием (рис.49): точение, сверление, фрезерование, строгание и шлифование.

Точение производится резцами, заготовке сообщается вращательное главное движение, а инструменту – поступательное движение – подача. При сверлении главное (вращательное) движение и (поступательное движение) подача сообщаются инструменту (сверлу).

При фрезеровании главное (вращательное) движение сообщается инструменту (фрезе), а (поступательное движение) подача – заготовке. Резец при поперечном строгании совершает главное (возвратно-поступательное) движение, а заготовка (периодическое поперечное поступательное движение) – подачу. При продольном строгании заготовка совершает главное (возвратно-поступательное) движение, а резец – подачу (прерывистое поперечное поступательное движение).

При шлифовании главное движение всегда вращательное, осуществляется шлифовальным кругом. При круглом шлифовании заготовке сообщается вращательное движение (круговая подача) и одновременно осуществляется ее возвратно-поступательное движение (продольная подача), а также радиальная подача круга (периодическое движение, перпендикулярное к оси заготовки). При плоском шлифовании круг совершает главное (вращательное) движение и периодические поперечную и радиальную подачи, а заготовка – возвратно-поступательное движение, продольную подачу.

Рис.49 Основные методы обработки материалов резанием: Рис.50

а – точение; б – сверление; в – фрезерование; г, д – строгание; е, ж – шлифование

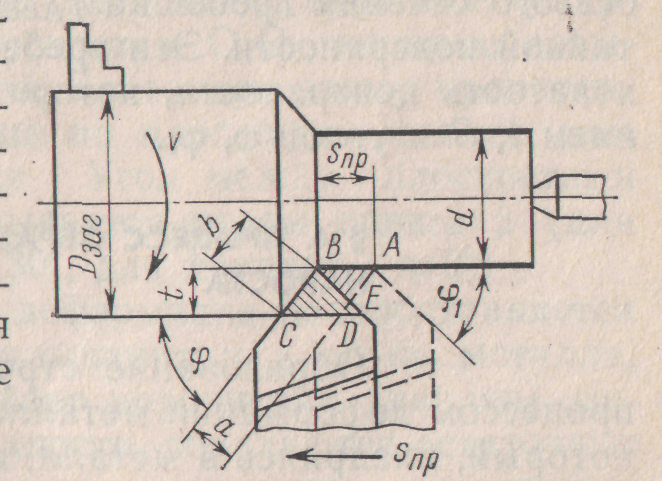

3. К элементам резания при точении относят скорость резания, подачу и глубину резания (рис.50). Совокупность этих величин называют режимом резания.

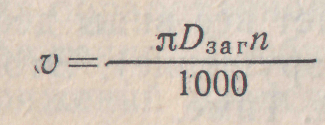

Скоростью резания v (м/мин) называется путь перемещения режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени. Если главное движение вращательное (точение), то скорость резания определяют по формуле:

где Dзаг – наибольший диаметр обрабатываемой заготовки, мм;

n – частота вращения заготовки, об/мин.

Подачей S (мм/об) называется путь точки режущего лезвия инструмента относительно заготовки в направлении движения подачи за один оборот.

Глубиной резания t (мм) называется расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней, за один проход инструмента относительно обрабатываемой поверхности. При наружном точении глубина резания определяется как полуразность диаметров до и после обработки:

![]()

4. Металлорежущие станки, классифицируют по системе, разработанной Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС). Согласно этой системе станки по виду обработки и применяемому режущему инструменту разбиваются на 10 групп (токарные, сверлильные, фрезерные и др.). В свою очередь, каждая группа в зависимости от важнейших признаков подразделяется на 10 типов: по степени универсальности (универсальные, специализированные и специальные); степени автоматизации (полуавтоматы, автоматы); точности обработки изделий (нормальной – Н, повышенной – П, высокой – В, особо высокой – А, особо точные станки – С).

Иногда в название станков включаются конструктивные признаки, например расположение шпиндельного вала, горизонтально-фрезерный или вертикально-фрезерный. Кроме того, в название станков входит число наиболее важных узлов: суппортов у токарных станков и количество шпинделей у сверлильных (многошпиндельный горизонтально-сверлильный станок).

Каждый тип станков разбит на типоразмеры. В основу этого деления положен один наиболее важный для эксплуатации размер (например, для токарных станков это высота центров станка, указывающая наибольший размер детали, обрабатываемой над станиной).

Стайки нумеруют тремя или четырьмя цифрами (например, 2135). Первая цифра (2) показывает группу ставка (сверлильный), вторая (1) – тип станка (вертикально-сверлильный), третья и четвертая (35) – важнейший размер для эксплуатации (максимально допустимый диаметр сверления 35 мм). Кроме того, между цифрами и в конце их ставят буквы, которые указывают на усовершенствование и изменение основной модели станка.

Например, 2Н135А означает, что станок 2135 модернизирован (на это указывает буква Н) и может работать в автоматическом цикле (буква А).

Станки с числовым программным управлением (ЧПУ) имеют в обозначении букву Ф и цифру после нее, указывающую на систему управления: Ф1 – с цифровой индикацией и преднабором координат; Ф2 – с позиционными системами; ФЗ – с контурными системами и т.д.