- •Введение.

- •1. Цели и задачи предмета «Материаловедение и ткм».

- •2. Связь предмета «Материаловедение и ткм» с другими предметами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Основы металловедения.

- •Тема 1. Строение и свойства металлов.

- •Тема 2. Механические свойства металлов

- •Тема 3. Основы теории сплавов

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4 . Железоуглеродистые сплавы. Диаграмма состояния «железо-цементит».

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Темы 5. Производство чугуна и стали.

- •Тема. Производство алюминия и меди, титана и магния. (самостоятельное изучение)

- •Тема 6. Чугуны и углеродистые стали, их свойства, маркировка и область применения.

- •Тема 7. Легирование сталей и чугунов

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 8. Сплавы цветных металлов, их маркировка и область применения.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Тема 9. Коррозия металлов, её виды. Металлокерамические твёрдые сплавы.

- •(Самостоятельное изучение)

- •1. Превращения при нагревании стали.

- •2. Диаграмма изотермического превращения аустенита.

- •3. Структуры, получаемые при различных скоростях охлаждения.

- •Тема 10. Термическая и химико-термическая обработка.

- •1. Отжиг и нормализация стали.

- •2. Термообработка. Закалка. Виды закалки. Отпуск, его виды.

- •Тема 11. Литейное производство. Литьё в разовые формы.

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 12. Специальные методы литья.

- •Тема 13. Обработка металлов давлением, её виды. Прокатка.

- •Тема 14. Прессование и волочение.

- •Тема 15. Сварка и резка металлов. Электродуговая сварка, применяемое оборудование.

- •Тема 16. Специальные способы сварки.

- •1. Электроконтактная сварка, ее виды и области применения.

- •2. Общие сведения об автоматической сварке под слоем флюса, в среде защитных газов, электрошлаковой сварке.

- •3. Сварка трением, холодная сварка, ультразвуковая, плазменная, лазерная сварка, сварка электронным лучем.

- •Тема 17. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки и резки.

- •3. Оборудование и аппаратура для газовой сварки и резки

- •Тема . Методы контроля сварных соединений. ( на самостоятельное изучение).

- •Тема 18. Пайка металлов и сплавов.

- •Тема. Основы слесарной обработки. (самостоятельное изучение)

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 19. Обработка резанием. Основы теории резания.

- •Тема 20. Сверлильные и расточные станки.

- •Тема 21. Строгальные, долбёжные и шлифовальные станки.

- •Тема 22. Электрические методы обработки изделий.

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

- •Тема 23. Древесные материалы и пластические массы.

- •4. Способы получения изделий из пластмасс

- •Тема. Лакокрасочные и клеевые материалы. (самостоятельное изучение)

- •Тема 24. Резиновые и прокладочные материалы

- •Тема 25. Проводниковые материалы.

- •1. Классификация и основные свойства проводниковых материалов.

- •2. Материалы высокой проводимости.

- •3. Сверхпроводники и криопроводники.

Тема 14. Прессование и волочение.

Вопросы:

1. Прессование, применяемый инструмент и оборудование. Виды прессования.

2.Волочение, применяемый инструмент и оборудование. Волочение проволоки и труб

1. Ковка, применяемый инструмент и оборудование, виды операций.

2. Штамповка, применяемый инструмент, оборудование, виды операций.

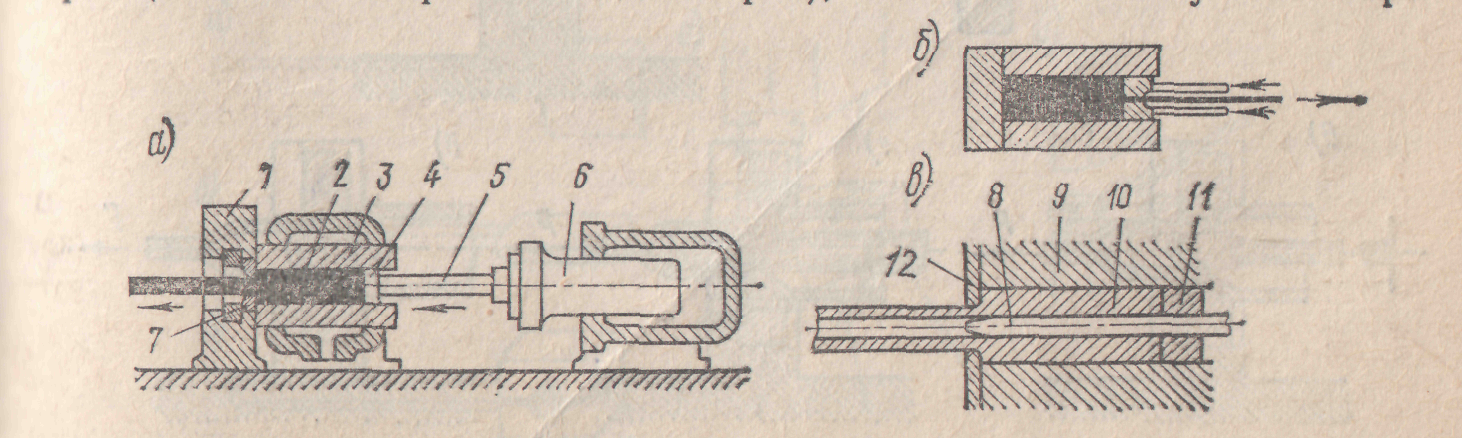

1. Прессование – способ получения изделий путем выдавливания нагретого до температуры горячей обработки давлением металла, находящегося в специальном штампе. Этим способом изготовляют прутки и трубы из цветных металлов и реже из стали. Прессование проводят на горизонтальных и вертикальных гидравлических прессах специальной конструкции.

Применяют два метода прессования: прямой и обратный. При прямом методе направления течения прессуемого металла и плунжера пресса совпадают (рис. 41, а). Этот метод применяют для получения изделий с высокой чистотой обработанной поверхности. При обратном методе течение прессуемого металла направлено навстречу движению плунжера (рис. 41,б). Обратный метод требует меньшего усилия для прессования и остаток металла в контейнере меньше, чем при прямом прессовании, однако в силу меньшей деформации пруток сохраняет следы структуры литого металла.

Прессуют медь, свинец, алюминий, цинк, магний и их сплавы и сталь из мерных заготовок. Все металлы и сплавы, кроме свинцовых, прессуют горячими.

Рис.42 Рис.41

Прессованием получают изделия различного профиля с размером сечения до 400 мм.

2. Волочение – способ холодной обработки металлов давлением, при котором обрабатываемый металл протягивается через калиброванное отверстие в волоке с целью уменьшения сечения исходной заготовки (рис. 42). Обычно за один проход сечение уменьшается не более чем на 30%. Волочением изготовляют проволоку, трубки, фасонные профили из стали, меди, латуни и других сплавов. Волоки (фильеры) – инструменты для волочения – изготовляют из легированных инструментальных сталей, твердых сплавов, алмазов.

Волочильные станы в зависимости от характера работы тянущего устройства делят на барабанные и с прямолинейным движением. Барабанные волочильные станы применяют для волочения проволоки, которая наматывается на вращающийся тянущий барабан. Волочильные станы с прямолинейным движением (цепные, реечные и винтовые) применяют для волочения прутков и труб. Для уменьшения трения между заготовкой и во-локой заготовку смазывают минеральным маслом. Волочение применяют преимущественно для изготовления проволоки диаметром от 0,002 до 4 мм, а также для калиброванных прутков и труб из прессованной заготовки.

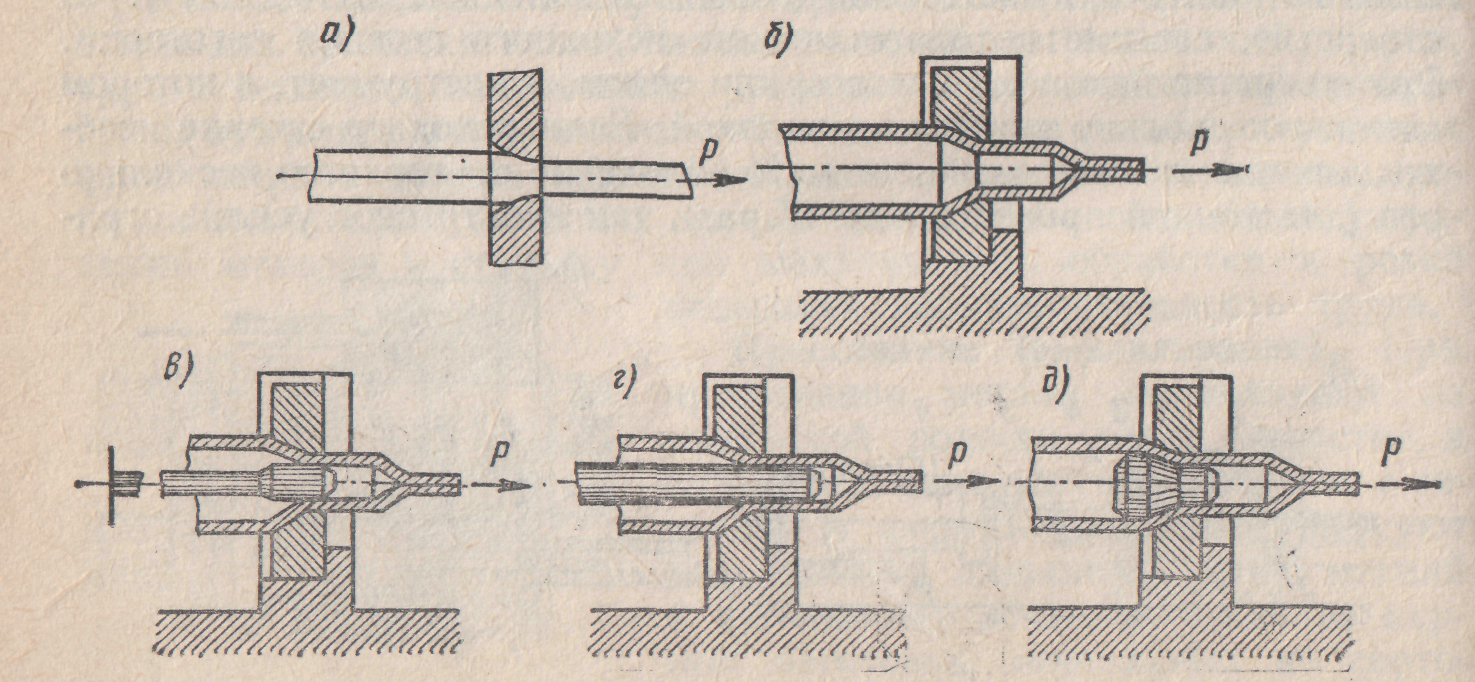

3. Ковка – это обработка давлением с помощью универсального подкладочного инструмента или бойков. Ковка бывает ручной и машинной.

При ручной ковке применяют следующие приспособления: наковальни, шпераки, гвоздильни, различные оправки, стуловые тиски и др. Шперак – маленькая наковальня с хвостовиком, который вставляется в отверстие большой наковальни. Гвоздильни применяют для высадки головок заклепок, болтов и т. д. Оправки служат для изготовления втулок.

Инструмент, используемый при ручной ковке: кувалды, ручники (кузнечный молоток), зубила с подсечкой, радиусные и плоские подбойки, гладилки, бородки, прошивни (рис. 44). Их изготовляют из углеродистых инструментальных сталей качественных и высококачественных марок – У7, У7А и др. Для удерживания поковок служат клещи. Для измерения поковок применяются линейки, кронциркули, нутромеры, угольники, шаблоны и др.

Для машинной ковки применяются плоские и радиусные сменные бойки для молотов, обжимки, кузнечные топоры, раскатки, прошивни и др.

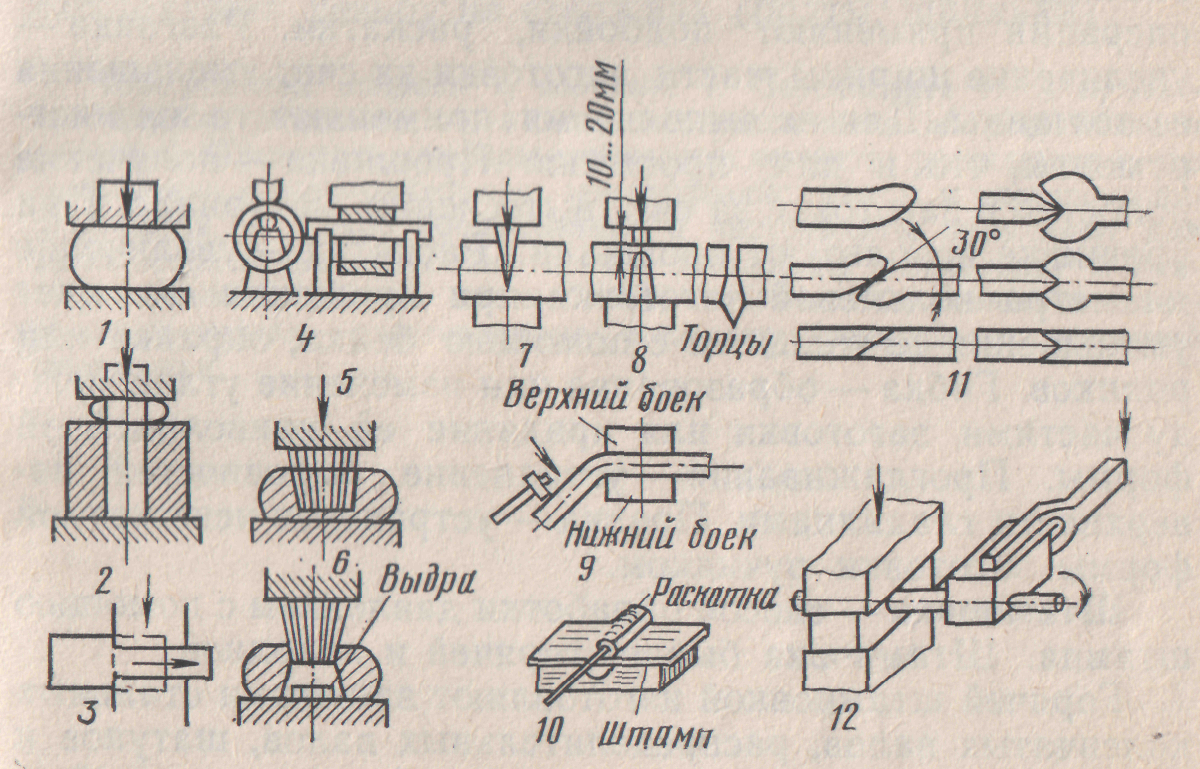

Операции ручной и машинной ковки делят на разделительные и формоизменяющие. Схемы основных операций ковки приведены на рис. 45.

Разделительная операция – операция, в результате которой происходит отделение одной части заготовки от другой (отрубка, надрубка, пробивка, ломка). Отрубка выполняется зубилом, кузнечным топором. При надрубке инструмент внедряется в заготовку не на всю толщину. Пробивка – образование в заготовке сквозных отверстий бородками

Рис. 43. Кузнечный инструмент для ручной ковки

Рис. 44. Схема основных операций ковки:

1 – осадка; 2 – высадка; 3 – протяжка; 4 – раскатка; 5 и 6 – подшивка; 7 и 8 – отрубка; 9 и 10 – гибка; 11 – сварка; 12 – кручение

или прошивнями. Ломка – разделение заготовки на части путем разрушения изгибом.

Формоизменяющая операция – обработка давлением, в результате которой заготовке путем пластической деформации материала придается заданная форма. К формоизменяющим операциям относятся:

Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Высадка – осадка части заготовки, например высадка головки болта с применением гвоздильни. Протяжка – удлинение заготовки или ее части за счет уменьшения площади поперечного сечения подбойками, раскатками. Разгонка – увеличение ширины части заготовки за счет уменьшения ее толщины подбойками, раскатками. Прошивка – получение полостей в заготовке за счет вытеснения материала прошивнями. Раскатка – увеличение диаметра кольцевой заготовки при вращении за счет уменьшения ее толщины с помощью бойка, оправки. Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Проглаживание – устранение неровностей поверхности гладилками. Правка – устранение искаженной формы ручником.

4. Штамповка – способ обработки давлением с помощью штампа. Штамповка бывает горячей и холодной. Горячей штамповкой изготовляют заготовки стальных коленчатых валов, распределительных валов, шатунов и другие детали тракторов, автомобилей и с/х машин. Оборудованием для горячей штамповки служат механические молоты, прессы, горизонтальные ковочные машины, а инструментами являются штампы, которые состоят из двух частей, представляющих собой стальные бойки с углублениями (ручьями), очертания которых соответствуют конфигурации изготовляемой детали, даже со сложными контурами. Горячую штамповку используют в серийном и массовом производстве.

Холодная штамповка выполняется без нагрева металла. Холодной штамповкой изготовляют детали с высокой точностью размеров и высокой чистотой поверхностей. Этим методом делают кузова, крылья, капоты, обшивку и другие детали автомобилей, тракторов и с/х машин. Выполняют холодную штамповку на прессах и горизонтальных гибочных машинах с использованием штампов. Операции холодной штамповки бывают разделительные и формоизменяющие. К разделительным относятся: отрезка, обрезка, надрезка, вырубка, пробивка и др. К формоизменяющим операциям относятся: вытяжка, отбортовка, раздача, обжим, рельефная формовка, рельефная чеканка, выдавливание, накатывание (резьба на стержнях).