- •Введение.

- •1. Цели и задачи предмета «Материаловедение и ткм».

- •2. Связь предмета «Материаловедение и ткм» с другими предметами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Основы металловедения.

- •Тема 1. Строение и свойства металлов.

- •Тема 2. Механические свойства металлов

- •Тема 3. Основы теории сплавов

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4 . Железоуглеродистые сплавы. Диаграмма состояния «железо-цементит».

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Темы 5. Производство чугуна и стали.

- •Тема. Производство алюминия и меди, титана и магния. (самостоятельное изучение)

- •Тема 6. Чугуны и углеродистые стали, их свойства, маркировка и область применения.

- •Тема 7. Легирование сталей и чугунов

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 8. Сплавы цветных металлов, их маркировка и область применения.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Тема 9. Коррозия металлов, её виды. Металлокерамические твёрдые сплавы.

- •(Самостоятельное изучение)

- •1. Превращения при нагревании стали.

- •2. Диаграмма изотермического превращения аустенита.

- •3. Структуры, получаемые при различных скоростях охлаждения.

- •Тема 10. Термическая и химико-термическая обработка.

- •1. Отжиг и нормализация стали.

- •2. Термообработка. Закалка. Виды закалки. Отпуск, его виды.

- •Тема 11. Литейное производство. Литьё в разовые формы.

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 12. Специальные методы литья.

- •Тема 13. Обработка металлов давлением, её виды. Прокатка.

- •Тема 14. Прессование и волочение.

- •Тема 15. Сварка и резка металлов. Электродуговая сварка, применяемое оборудование.

- •Тема 16. Специальные способы сварки.

- •1. Электроконтактная сварка, ее виды и области применения.

- •2. Общие сведения об автоматической сварке под слоем флюса, в среде защитных газов, электрошлаковой сварке.

- •3. Сварка трением, холодная сварка, ультразвуковая, плазменная, лазерная сварка, сварка электронным лучем.

- •Тема 17. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки и резки.

- •3. Оборудование и аппаратура для газовой сварки и резки

- •Тема . Методы контроля сварных соединений. ( на самостоятельное изучение).

- •Тема 18. Пайка металлов и сплавов.

- •Тема. Основы слесарной обработки. (самостоятельное изучение)

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 19. Обработка резанием. Основы теории резания.

- •Тема 20. Сверлильные и расточные станки.

- •Тема 21. Строгальные, долбёжные и шлифовальные станки.

- •Тема 22. Электрические методы обработки изделий.

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

- •Тема 23. Древесные материалы и пластические массы.

- •4. Способы получения изделий из пластмасс

- •Тема. Лакокрасочные и клеевые материалы. (самостоятельное изучение)

- •Тема 24. Резиновые и прокладочные материалы

- •Тема 25. Проводниковые материалы.

- •1. Классификация и основные свойства проводниковых материалов.

- •2. Материалы высокой проводимости.

- •3. Сверхпроводники и криопроводники.

Тема 13. Обработка металлов давлением, её виды. Прокатка.

Вопросы:

1. Сущность обработки давлением. Пластическая деформация металлов.

2. Явления возврата и рекристаллизации.

3. Нагрев и нагревательные устройства.

4. Прокатка, ее виды. Понятие о прокатном производстве.

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

Все процессы обработки металлов давлением основаны на использовании пластичности металла.

Для пластической деформации металла необходимо напряжение, которое больше предела его упругости σуп и меньше предела прочности σв (чтобы не получилось трещин). Пластическая деформация является следствием сдвигов, происходящих внутри и по границам зёрен.

2. Явление возврата и рекристаллизации. При нагреве наклепанного металла его структура из термодинамически неустойчивого состояния наклепа переходит постепенно в устойчивое равновесное состояние. Это сопровождается изменениями в свойствах металла.

Начальное частичное снятие искажений кристаллической решетки при нагреве называется возвратом. При возврате уменьшаются твердость, прочность металлов, повышается пластичность, У сталей возврат наблюдается при нагреве до 200…300 °С.

При дальнейшем нагреве происходит полное снятие искажений кристаллической решетки, образование и рост зерен за счет наклепанных, восстановление пластичности металла. Образование новых зерен называется рекристаллизацией, а температуру, при которой начинают возникать новые мельчайшие зерна – температурой рекристаллизации (порогом рекристаллизации): Трекр = 0,4Тпл.

3. Нагрев и нагревательные устройства. Рассмотрим изменения механических свойств отожженной мягкой (0,3 % С) стали в зависимости от температуры ее нагрева. При нагреве выше 300°С идет процесс разупрочнения стали, увеличивается пластичность и облегчается обработка давлением, следовательно, для такой обработки нагрев стали должен быть достаточно высоким, однако нельзя допускать пережога, который наблюдается при нагреве, близком к температурам линии солидуса.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных изделий. Перегретый металл также является браком, но его можно исправить отжигом или нормализацией.

Заканчивать обработку давлением следует также при оптимальной температуре; продолжение обработки при более низкой температуре приводит к неполной рекристаллизации и наклепу.

П ечи

для нагрева заготовок

делятся на пламенные (нагреваемые при

сжигании мазута или газа) и электрические.

По распределению тепла в рабочем

пространстве печи разделяются на

камерные и методические.

ечи

для нагрева заготовок

делятся на пламенные (нагреваемые при

сжигании мазута или газа) и электрические.

По распределению тепла в рабочем

пространстве печи разделяются на

камерные и методические.

В небольших (площадью до 2,5 м2) камерных печах температура по всему пространству одинакова; в них нагревают мелкие заготовки, допускающие ускоренный разогрев.

Крупные слитки нагревают в камерных регенеративных печах с выдвижным подом или в колодцевых печах (колодцах).

В электрических и муфельных печах с защитным газом производится безокислительный нагрев. Рис.36

При обработке с таким нагревом потери от угара сокращаются в 4…5 раз.

4. Прокатка. Прокат – готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием (выдавливанием), волочением или резанием. В зависимости от вида прокат делят на сортовой, листовой, трубным, периодический и специальный, На рис. 37 приведены виды сортового проката общего назначения: 1 – квадратный; 2 – круглый; 3 – полосовой; 4 – угловой; 5 – двутавровый; 6 – швеллерный; 9 – тавровый и некоторые виды сортового проката специального назначения – 7 и 8 – рельсовый; 10 – шпунтовый; 11 – полоса для башмаков гусениц тракторов; 12 – полоса для ободьев колес автомобилей.

Рис.37

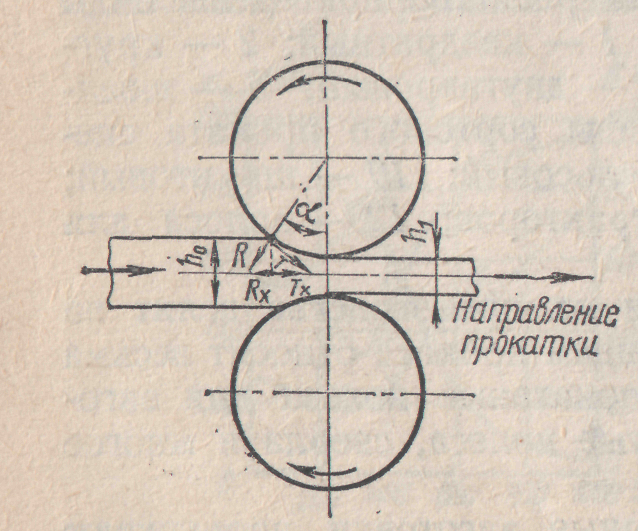

Существуют три основные вида прокатки: продольная (для сортовых и фасонных профилей), поперечная и поперечно-винтовая (для тел вращения), При продольной прокатке (рис. 38) валки вращаются в разные стороны, деформируя заготовку, толщина (высота) h0 которой уменьшается, а длина и ширина увеличиваются.

Валки для прокатки отливают из отбеленного чугуна или выковывают из углеродистой или легированной стали. Их делают гладкими (применяют при прокатке листов), или калиброванными с ручьями (канавками) по окружности (для сортового и фасонного проката). Профиль, составленный смежными ручьями двух валков, называют калибром. При поперечной прокатке (рис. 39, а) валки 1 вращаются в одном направлении и оси их параллельны, а заготовка 2 деформируется ими при вращении вокруг своей оси.

Рис.38 Рис.39

Методом поперечной прокатки получают, например, зубчатые колеса и звездочки цепных передач на специальных станках с зубчатыми валками.

Поперечно-винтовая (косая) прокатка широко применяется при производстве бесшовных труб из сплошной заготовки (рис. 39, б). Валки 1 вращаются в одном направлении, а оси их расположены под некоторым углом, поэтому заготовка 2 при обработке не только вращается, но также и перемещается вдоль своей оси. Для получения правильной формы и гладкой поверхности отверстия трубы (гильзы) в зоне образования отверстия устанавливается оправка 3. Прокатные станы различают по назначению, количеству валков в клети, количеству клетей и схеме их расположения.

По назначению прокатные станы делятся на обжимные (блюминги и слябинги), заготовочные, сортовые, листовые и специальные. Вначале слиток прокатывают на обжимном стане, затем на заготовочном и, наконец, на сортовом, листовом или специальном,

По количеству валков и их расположению станы продольной прокатки делят на двух-, трех-, четырех- и многовалковые, а также универсальные (рис.40).

Рис.40