- •Введение.

- •1. Цели и задачи предмета «Материаловедение и ткм».

- •2. Связь предмета «Материаловедение и ткм» с другими предметами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Основы металловедения.

- •Тема 1. Строение и свойства металлов.

- •Тема 2. Механические свойства металлов

- •Тема 3. Основы теории сплавов

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4 . Железоуглеродистые сплавы. Диаграмма состояния «железо-цементит».

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Темы 5. Производство чугуна и стали.

- •Тема. Производство алюминия и меди, титана и магния. (самостоятельное изучение)

- •Тема 6. Чугуны и углеродистые стали, их свойства, маркировка и область применения.

- •Тема 7. Легирование сталей и чугунов

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 8. Сплавы цветных металлов, их маркировка и область применения.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Тема 9. Коррозия металлов, её виды. Металлокерамические твёрдые сплавы.

- •(Самостоятельное изучение)

- •1. Превращения при нагревании стали.

- •2. Диаграмма изотермического превращения аустенита.

- •3. Структуры, получаемые при различных скоростях охлаждения.

- •Тема 10. Термическая и химико-термическая обработка.

- •1. Отжиг и нормализация стали.

- •2. Термообработка. Закалка. Виды закалки. Отпуск, его виды.

- •Тема 11. Литейное производство. Литьё в разовые формы.

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 12. Специальные методы литья.

- •Тема 13. Обработка металлов давлением, её виды. Прокатка.

- •Тема 14. Прессование и волочение.

- •Тема 15. Сварка и резка металлов. Электродуговая сварка, применяемое оборудование.

- •Тема 16. Специальные способы сварки.

- •1. Электроконтактная сварка, ее виды и области применения.

- •2. Общие сведения об автоматической сварке под слоем флюса, в среде защитных газов, электрошлаковой сварке.

- •3. Сварка трением, холодная сварка, ультразвуковая, плазменная, лазерная сварка, сварка электронным лучем.

- •Тема 17. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки и резки.

- •3. Оборудование и аппаратура для газовой сварки и резки

- •Тема . Методы контроля сварных соединений. ( на самостоятельное изучение).

- •Тема 18. Пайка металлов и сплавов.

- •Тема. Основы слесарной обработки. (самостоятельное изучение)

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 19. Обработка резанием. Основы теории резания.

- •Тема 20. Сверлильные и расточные станки.

- •Тема 21. Строгальные, долбёжные и шлифовальные станки.

- •Тема 22. Электрические методы обработки изделий.

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

- •Тема 23. Древесные материалы и пластические массы.

- •4. Способы получения изделий из пластмасс

- •Тема. Лакокрасочные и клеевые материалы. (самостоятельное изучение)

- •Тема 24. Резиновые и прокладочные материалы

- •Тема 25. Проводниковые материалы.

- •1. Классификация и основные свойства проводниковых материалов.

- •2. Материалы высокой проводимости.

- •3. Сверхпроводники и криопроводники.

(Самостоятельное изучение)

Вопросы:

1. Превращения при нагревании стали.

2. Диаграмма изотермического превращения аустенита.

3. Структуры, получаемые при различных скоростях охлаждения.

1. При нормальной температуре доэвтектоидные стали имеют структуру феррит плюс перлит, эвтектоидные – перлит, заэвтектоидные – перлит + цементит, то есть исходное состояние всех сталей представляет смесь двух фаз: феррита и цементита. При нагреве выше критической точки Aс1 (727°С) происходят фазовое эвтектоидное превращение Feα→Feγ и растворение цементита в γ-железе с образованием аустенита. Это образование обусловлено диффузией, поэтому состав аустенита существенно отличается от феррита и цементита.

Доэвтектоидные стали в интервале температур от Ас1 до Ас3 (участок GSP, см. рис.29) имеют структуру феррит + аустенит с переменной концентрацией углерода в аустените.

В точке Ас3, лежащей на линии GS, фазовая перекристаллизация заканчивается, феррит полностью растворяется в аустените.

Эвтектоидная сталь со структурой перлита при переходе через критическую точку Ас1 претерпевает эвтектоидное превращение и выше точки S имеет структуру аустенита.

В заэвтектоидных сталях при Ас1, перлит превращается в аустенит, который при дальнейшем нагревании растворяет вторичный цементит, поэтому выше Асm стали имеют однофазную структуру аустенита.

Таким образом, нагрев любой стали выше линии GSE приводит к превращению ее в аустенитное состояние.

2. Изотермическое превращение аустенита. В технологических процессах термической обработки превращения аустенита можно получить не только при непрерывном охлаждении с определенной скоростью, но и при постоянной температуре – изотермически. Аустенит быстро охлаждают в соляных ваннах до заданной температуры и выдерживают при ней в течение времени, необходимого для окончательного era превращения в перлит, сорбит или троостит.

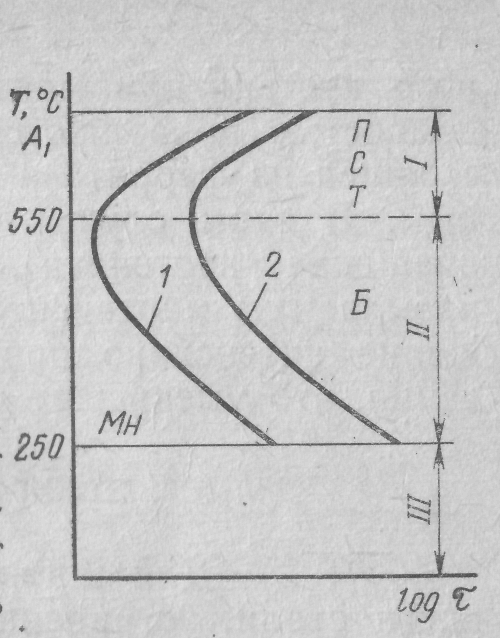

Влияние степени переохлаждения на устойчивость аустенита и скорость превращения представляют графически в виде диаграмм. Эти диаграммы строят в координатах: температура превращения – время. Обычно время откладывают на логарифмической шкале (рис. 23).

Рис. 23. Диаграмма изотермического превращения аустенита эвтектоидной стали (схема):

I – перлитное превращение; II – промежуточное превращение; III – мартенситное сел превращение; П – перлит; С – сорбит; Т – троостит; Б – бейнит

Основные закономерности перлитного превращения рассмотрим на примере эвтектоидной стали. Изотермический распад аустенита эвтектоидной стали происходит в интервале температур от Ar1 (720 °С) до Мн (250°С), Горизонтальная линия Мн показывает температуру начала бездиффузионного мартенситного превращения. Кривые на диаграмме изотермического превращения аустенита имеют вид буквы С, поэтому их часто называют С-образными. Кривая 1 указывает время начала превращения, кривая 2 – время конца превращения аустенита. В области диаграммы, расположенной левее кривой 1, существует переохлажденный аустенит (инкубационный период); между кривыми 1 и 2 расположена область, в которой происходит превращение; правее кривой 2 находится область, в которой существуют продукты превращения аустенита.

Устойчивость аустенита зависит от степени переохлаждения. Наименьшей устойчивостью аустенит обладает при температурах, близких к 550 °С.

Превращение аустенита при температурах в интервале Аr1... 550°С называют перлитным, а превращение при температурах в интервале 550°C...Мн – промежуточным. В интервале температур перлитного превращения в результате распада аустенита образуются пластинчатые структуры перлитного типа, то есть структуры, образованные из кристаллов феррита и цементита. Строение перлитной структуры зависит от температуры превращения, с увеличением степени переохлаждения возрастает дисперсность ферритно–цементитной смеси от структуры крупнопластинча-того перлита до троостита. С увеличением дисперсности структур перлитного типа возрастают прочность и твердость стали; лучшую пластичность и вязкость имеет структура сорбита.

При промежуточном превращении возникает игольчатая микроструктура, которая называется бейнит. Бейнит представляет собой двухфазную смесь кристаллов феррита и цементита. Основная особенность промежуточного превращения состоит в том, что полиморфный переход происходит по мартенситному механизму. Бейнит, образовавшийся при температуре 400...550°C, называют верхним; он имеет перистое строение. Бейнит, образовавшийся при более низких температурах, называют нижним; он имеет пластинчатое строение. Верхний бейнит имеет низкие механические свойства; высокой прочностью и одновременно достаточно высокими пластичностью и вязкостью обладает нижний бейнит.

При переохлаждении аустенита до температуры, равной или ниже мартенситной точки (Мн), соответствующей температуре начала превращения переохлажденного аустенита в мартенсит, диффузионные процессы полностью подавляются и образование структуры, состоящей из феррита и цементита, становится невозможным. В этом случае протекает бездиффузионное превращение аустенита в структуру закаленной стали, называемую мартенситом. Однако мартенситное превращение интенсивно протекает при непрерывном охлаждении, что уменьшает в структуре остаточный аустенит.

3. При термообработке стали аустенит превращается в следующие структуры:

Мартенсит – перенасыщенный твердый раствор углерода в а- железе. Он получается в результате закалки стали и имеет тетрагональную кристаллическую решетку. Твердость мартенсита НВ500…650 кгс/мм2 и зависит от содержания углерода в стали. Вязкость мартенсита низка (3…5 кгс/см2). Мартенсит образуется при охлаждении аустенита со скоростью 150…300 °С/с.

Троостит – высокодисперсная механическая смесь частиц феррита и цементита. Твердость троостита НВ = 300…400 кгс/мм2. Троостит образуется при охлаждении аустенита со скоростью 60…80 °С/с.

Сорбит – дисперсная механическая смесь частиц цементита и феррита. Сорбит подразделяется на сорбит закалки и сорбит отпуска.

Структура сорбита закалки пластинчатая, сорбита отпуска – зернистая. Твердость сорбита НВ = 250…300 кгс/мм2. Сорбит образуется при охлаждении аустенита со скоростью 40…50°С/с.

Перлит является так же механической смесью цементита и феррита, как и сорбит, но частицы цементита в нем крупнее, чем у сорбита. Строение перлита может быть пластинчатым и зернистым. Имеет твердость НВ = 160…260 кгс/мм2. Перлит образуется при охлаждении аустенита со скоростью до 10 °С в секунду.