- •Классификация насосов по принципу действия

- •Объемные насосы

- •Динамические насосы

- •Вихревые насосы

- •Классификация насосов по реализации

- •Классификация насосов по типу перекачиваемой среды Химические насосы

- •Материальный баланс процесса осаждения

- •Кинетика осаждения

- •Фильтрующие перегородки

- •Движущая сила процесса

- •Виды теплообменников Аппараты теплообменные кожухотрубчатые

- •Методы мембранного разделения

Фильтрующие перегородки

Производительность фильтра и чистота фильтрата во многом зависят от используемой фильтровальной перегородки. Следует отметить, что проскок твердых частиц с фильтратом в начальный период фильтрования не является достаточным основанием для того, чтобы считать фильтровальную перегородку непригодной. Свою предельную задерживающую способность перегородка приобретает только после того, как уменьшается эффективный размер ее пор вследствие оседания в них мелких частиц образования сводов над входом в поры. Чтобы исключить проскок частиц в фильтрат, необходимо при снятии осадка с перегородки оставлять тонкий слой его.

При проведении фильтрования с образованием осадка необходимо избегать закупоривания пор фильтровальной перегородки, что может происходить при разделении суспензий с небольшой концентрацией твердой фазы. Для этого часто применяют вспомогательные вещества, образующие на перегородке слой, препятствующий проникновению микрочастиц суспензии в поры. В качестве вспомогательных веществ используют диатомит, перлит, древесный уголь, силикагель и т. д. Эти вещества добавляют в суспензию или наносят на фильтровальную перегородку перед ее использованием.

Число типов фильтрующих перегородок весьма велико, выбор их диктуется рядом соображений. Перегородка должна:

пропускать вместе с фильтратом возможно меньшее количество мелких частиц твердой фазы, особенно если фильтрат представляет ценность и должен быть получен в возможно более чистом виде;

возможно медленнее засоряться, легко пропускать фильтрат;

быть коррозионно-стойкой по отношению к фильтрату и осадку;

быть температуростойкой;

быть стойкой против износа;

обладать достаточной механической прочностью;

быть неогнеопасной;

быть доступной и экономически целесообразной.

На практике фильтрующие перегородки изготавливаются из самых разнообразных материалов, и соблюдение сразу всех требований затруднительно, необходимо выбирать.

Движущая сила процесса

Движущей силой процесса фильтрования является разность давлений перед фильтром и после него. Иногда эта разность создается центробежными силами. Соответственно различают фильтрование под действием перепада давления и центробежное фильтрование.

Способы перемешивания и их краткая характеристика.

Большинство химических производств содержит стадии приготовления смеси заданного химического состава. Объясняется это тем, что исходные материалы в виде минерального сырья, полупродуктов или отходов других производств, как правило, содержат те или иные вещества в таком количестве, которое не отвечает требованиям, предъявляемым последующими технологическими процессами или потребителями, если смесь является готовым продуктом. Часто заданного состава удается добиться только путем смешивания материалов, обладающих разным содержанием тех или иных веществ.

Перемешивание – гидромеханический процесс химической технологии, предназначенный для ввода механической энергии с целью: 1) обеспечения простого физического перемешивания или эмульгирования двух несмешивающихся жидкостей; 2) диспергирования твердых тел в жидкостях и газах, жидкости в газах, газа в жидкости; 3) изменения физического состояния смешиваемых компонентов –растворение, кристаллизация, плавление; 4) управления химическими реакциями и ускорения их за счет выравнивания концентраций и температур в рабочем объеме.

На практике при перемешивании приходится иметь дело с жидкими (приготовление растворов, эмульсий, суспензий), порошкообразными (смешение гранулированных полимеров с наполнителями, красителями), высоковязкими (получение смесей на основе высокомолекулярных каучуков) веществами.

Перемешивание в жидкой фазе происходит в результате совместного действия процессов молекулярной диффузии и механического перемешивания с целью создания однородных растворов, эмульсий и суспензий, а также интенсификации процессов тепло- и массообмена (чисто физического или в сочетании с химической реакцией). Последняя группа процессов особенно многочисленна, поскольку они могут протекать в различных неоднородных системах, таких как жидкость–жидкость, жидкость–газ или жидкость–твердое тело.

Технологическое назначение перемешивания в жидкой среде разнообразно. Этот процесс применяют в химической технологии для получения эмульсий и суспензий, а также для интенсификации тепловых, диффузионных и химических процессов.

Перемешивание в жидкой среде осуществляется тремя основными способами: механическим, пневматическим и циркуляционным. Преимущественное значение в химических и нефтехимических производствах имеет механическое перемешивание.

Основными вопросами, рассматриваемыми при изучении процесса перемешивания в жидкой среде, являются интенсивность и эффективность перемешивания, а также расход энергии на проведение процесса.

Интенсивность перемешивания определяется количеством энергии, вводимой в единицу объема перемешиваемой среды за единицу времени. Интенсивность перемешивания обусловливает характер движения данной жидкости в аппарате. Как было показано ранее, этот характер определяется числом Re . Следовательно, при перемешивании в данной жидкости число Re является мерой интенсивности перемешивания. Следует иметь в виду, что с увеличением интенсивности перемешивания пропорционально возрастают и энергетические затраты, в то время как технологический эффект от увеличения интенсивности перемешивания ограничивается строго определенными пределами. Поэтому интенсивность перемешивания должна назначаться исходя из условий достижения максимального технологического эффекта перемешивания при минимальных энергетических затратах.

Технологический эффект процесса перемешивания, или эффективность перемешивания, является характеристикой качества процесса. В настоящее время эту качественную характеристику выражают по-разному в зависимости от технологического назначения перемешивания.

При применении перемешивания для интенсификации тепловых, диффузионных и химических процессов эффективность перемешивания можно характеризовать отношением коэффициентов скорости процессов при перемешивании и без перемешивания (отношение коэффициентов теплопередачи, массопередачи и отношение скоростей реакции химического превращения).

При применении перемешивания в процессах получения суспензий или эмульсий эффективность перемешивания можно характеризовать равномерностью распределения фаз в суспензии или эмульсии.

Способы перемешивания:

пневматическое перемешивание, осуществляемое путем пропускания газа или пара через слой перемешиваемой жидкости;

механическое перемешивание в жидкой среде, осуществляемое при вращательном движении мешалок различного типа;

циркуляционное перемешивание, производимое многократным прокачиванием жидкости через систему аппарат–циркуляционный насос–аппарат;

вибрационное перемешивание в жидкой среде, осуществляемое при возвратно-поступательном движении мешалок различного типа;

пульсационное перемешивание, осуществляемое путем ввода в жидкость через сопла пульсирующего потока газа или диспергируемой жидкости;

гидравлический распыл – ввод диспергируемой жидкости через форсунки;

механическое распыливание, осуществляемое механическим разрушением струи вводимой жидкости мешалками различного типа;

ультразвуковое перемешивание, осуществляемое наложением на жидкость колебаний сверхзвуковых частот;

статическое перемешивание, производимое совместным пропусканием жидкостей через устанавливаемые в трубопроводах элементы различного типа;

роторно-пульсационное перемешивание, осуществляемое созданием мощного конвективного потока жидкости в тонком слое в сочетании с непрерывным переориентированием поверхностей раздела;

электрогидравлическое перемешивание, основанное на использовании комплекса явлений, сопровождающих электрический разряд в жидкости;

электрогидродинамическое перемешивание, осуществляемое воздействием сил электрического поля на неоднородно распределенные в объеме жидкости и на границах раздела заряды.

Пневматическое перемешивание осуществляется путем пропускания газа через слой перемешиваемой жидкости. Сжатый газ (обычно воздух) поступает в аппарат, наполненный жидкостью. Газ распределяется барботером, представляющим собой ряд горизонтально расположенных у днища аппарата перфорированных труб.

Для более равномерного распределения газа по объему аппарата трубы изогнуты по окружности или спирали. Иногда барботер выполняют в виде ряда прямых параллельных труб. Газ, выходя- щий через отверстия в трубах, перемешивает жидкость. Интенсивность перемешивания определяется количеством газа, пропускаемым в 1 мин через 1 м2 свободной поверхности аппарата. На практике принимают следующий ряд расхода газа [в м3/(м2 мин)]:

слабое перемешивание 0,4;

перемешивание средней интенсивности 0,8;

интенсивное перемешивание 1,2.

Пневматическое перемешивание имеет ограниченные области применения: в тех случаях, когда допускается контакт с газом перемешиваемой жидкости и перемешивание осуществляется кратковременными периодами.

Циркуляционное перемешивание производится многократным прокачиванием жидкости через систему аппарат–циркуляционный насос–аппарат.

В соответствии с принятой кратностью циркуляции (отношение секундной производительности циркуляционного насоса к объему жидкости в аппарате) обеспечивается та или иная интенсивность перемешивания. Кратность циркуляции, необходимую для обеспечения заданной эффективности процесса, устанавливают опытным путем. Циркуляционные насосы во многих случаях могут быть заменены воздушными или паровыми инжекторами.

Механическое перемешивание в жидкой среде осуществляется с помощью мешалок различного типа. Мешалка чаще всего представляет собой комбинацию лопастей, насаженных на вращающийся вал.

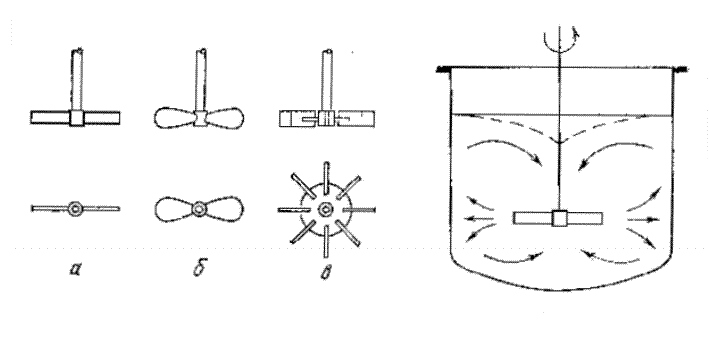

Лопатки мешалок могут иметь разнообразную геометрическую форму, в соответствии с которой различают основные типы мешалок (рис. 3.72): лопастные, пропеллерные, турбинные. Кроме этих основных мешалок, существуют другие, объединяемые в группу мешалок специального типа.

|

Рис. 3.72. Основные типы мешалок: а – лопастные; б – пропеллерные; в – турбинные; г – структура потоков для лопастной мешалки |

Интенсивность перемешивания мешалками для обеспечения заданной эффективности назначается на основании опытных данных, поэтому основной задачей конструктора являются подбор типа, размеров и числа оборотов мешалки, которые обеспечивали бы назначенную интенсивность перемешивания, а также определение мощности двигателя для мешалки.

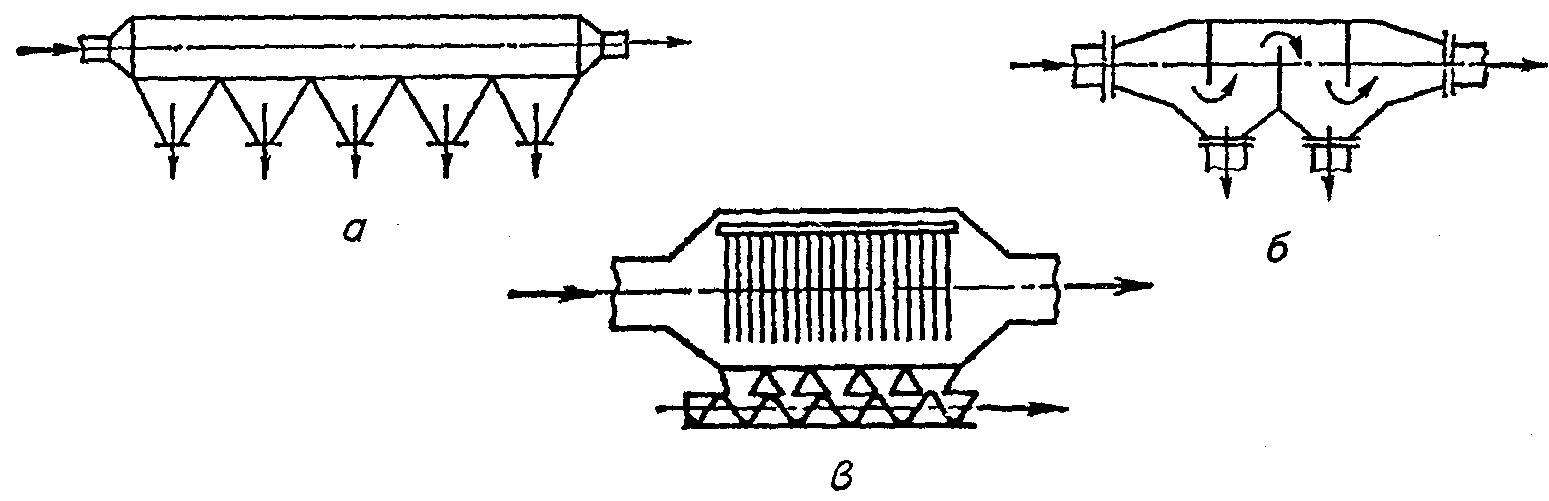

Пылеосадительные камеры, схема, принцип действия.

Пылеосадительные камеры являются простейшими устройствами для очистки потоков газа от взвешенных в нем твердых частиц. Осаждение частиц происходит за счет сил гравитации. Для достижения приемлемой эффективности очистки газов необходимо, чтобы частицы находились в камере возможно более продолжительное время. Поэтому пылеосадительные камеры, рассчитанные на осаждение даже относительно крупных частиц (> 50 мкм), являются громоздкими сооружениями. Для обеспечения необходимого времени пребывания частиц в камере скорость движения газового потока обычно не превышает 3 м/с.

Площадь

поперечного сечения пылеосадительной

камеры рассчитывается исходя из

допустимой скорости газового потока

через камеру

(м/с) и его расхода V (м3/с):

(м/с) и его расхода V (м3/с):

где В и Н — ширина и высота камеры, м.

Длина пылеосадительной камеры определяется из основного условия нормальной работы камеры

(1.1)

(1.1)

где

и

и

— время осаждения частицы в камере, и

время движения частицы с потоком газа

через камеру

— время осаждения частицы в камере, и

время движения частицы с потоком газа

через камеру

Рис. Простейшие пылеосадительные камеры: а — простая камера; б — камера с вертикальными перегородками; в — камера с цепной или проволочной завесой

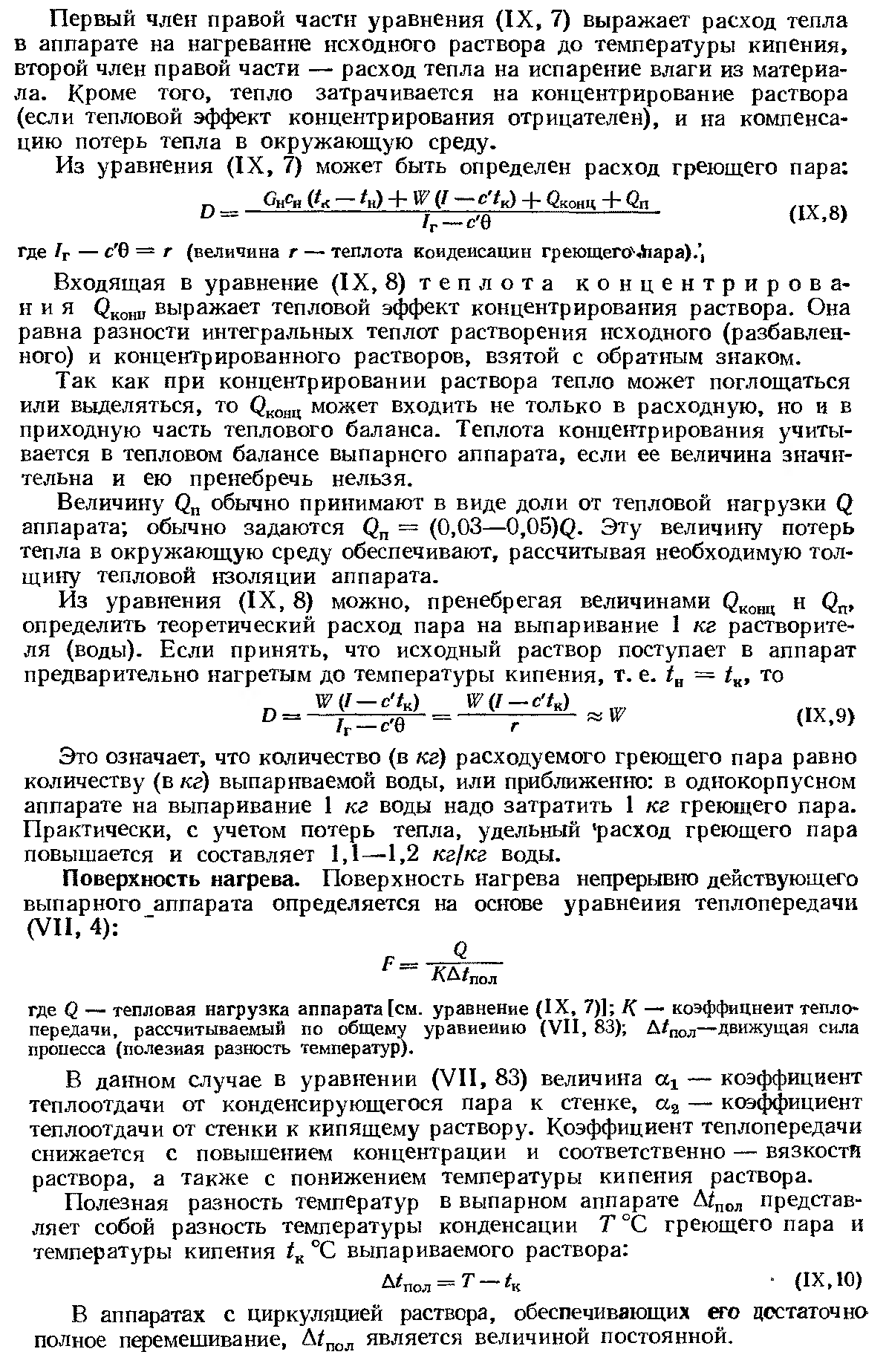

Энергетический баланс выпарных аппаратов.

Выпаривание. Сущность процесса. Кинетика процесса.Выпарные аппараты

Процесс выпаривания заключается в удалении из раствора большей части растворителя и получении концентрированного раствора. Выпаривание следует вести так, чтобы при заданной производительности получить сгущенный раствор требуемой концентрации без потерь сухого вещества и при возможно меньшем расходе топлива.

Процесс выпаривания осуществляют в аппаратах однократного действия (однокорпусный выпарной аппарат) или многократного действия (многокорпусный выпарной аппарат). В последнем случае расход топлива на выпаривание значительно снижается.

Если температура поступающего раствора значительно ниже температуры кипения, то целесообразно его предварительно подогреть в отдельном теплообменнике, чтобы выпарной аппарат работал только как испаритель, а не выполнял частично роль подогревателя, так как в последнем случае коэффициент теплопередачи аппарата несколько снижается. Чем выше концентрация начального раствора, тем меньше расход тепла на его упаривание.

Существует большое количество конструкций аппаратов общепринятой классификации выпарных аппаратов нет, однако их можно классифицировать по ряду признаков:

по расположению поверхности нагрева — на горизонтальные, вертикальные и наклонные;

по роду теплоносителя — с паровым обогревом, газовым обогревом, обогревом высокотемпературными теплоносителями (масло, вода под высоким давлением), с электрообогревом;

по способу подвода теплоносителя — с подачей теплоносителя внутрь трубок (кипение в большом объеме) или в межтрубное пространство (кипение внутри кипятильных труб);

по режиму циркуляции — с естественной и искусственной (принудительной) циркуляцией;

по кратности циркуляции — с однократной и многократной циркуляцией;

по типу поверхности нагрева — с паровой рубашкой, змеевиковые и, наиболее распространенные, с трубчатой поверхностью различной конфигурации.

К конструкции выпарных аппаратов предьявляются следующие требования:

- простота, компактность, надежность, технологичность изготовления, монтажа и ремонта;

- стандартизация узлов и деталей;

- соблюдение требуемого режима (температура, давление, время пребывания раствора в аппарате), получение полупродукта или продукта необходимого качества и требуемой концентрации, устойчивость в работе, по возможности более длительная работа аппарата между чистками при минимальных отложениях осадков на теплообменной поверхности, удобство обслуживания, регулирования и контроля за работой;

- высокая интенсивность теплопередачи, малый вес и невысокая стоимость одного квадратного метра поверхности нагрева.

В промышленности наиболее часто применяют вертикальные выпарные аппараты. Их достоинства: компактность, естественная циркуляция (благодаря наличию циркуляционной трубы), значительная кратность циркуляции, малая занимаемая площадь, большое паровое пространство, удобство обслуживания и ремонта. Для большей компактности эти аппараты в последнее время изготовляют с удлиненными трубками (3-3,5 м).

При кипении растворов нелетучих веществ (например, растворов солей, щелочей, органических веществ с очень низким давлением паров при температуре кипения и т. п.) в пары переходит практически только растворитель. По мере его испарения и удаления в виде паров концентрация раствора повышается. Процесс концентрирования растворов, заключающийся в частичном удалении растворителя путем его испарения при кипении, называется выпариванием.

Испарение при температурах ниже температуры кипения данного раствора происходит с его поверхности, в то время как при кипении растворитель испаряется во всём объёме кипящего раствора, что значительно интенсифицирует процесс удаления растворителя из раствора.

Обычно из раствора удаляют лишь часть растворителя, так как в применяемых для выпаривания аппаратах вещество должно оставаться в текучем состоянии. В ряде случаев при выпаривании растворов твёрдых веществ достигается насыщение раствора. При дальнейшем удалении растворителя из такого раствора происходит кристаллизация, т. е. выделение из него твёрдого вещества.

Процесс выпаривания широко применяется для повышения концентрации разбавленных растворов, выделения из них растворённых веществ путем кристаллизации, а иногда – для выделения растворителя (например, при получении питьевой или технической воды в выпарных опреснительных установках).

Для осуществления процесса выпаривания, необходимо теплоту от теплоносителя передать кипящему раствору, что возможно лишь при наличии разности температур между ними. При анализе и расчете процесса выпаривания эту разность температур между теплоносителем и кипящим раствором принято называть полезной разностью температур. В качестве теплоносителя в выпарных аппаратах чаще всего используют насыщенный водяной пар, который называют греющим или первичным, хотя для этой цели могут быть применены и другие виды нагрева, и другие теплоносители.

Схема процесса

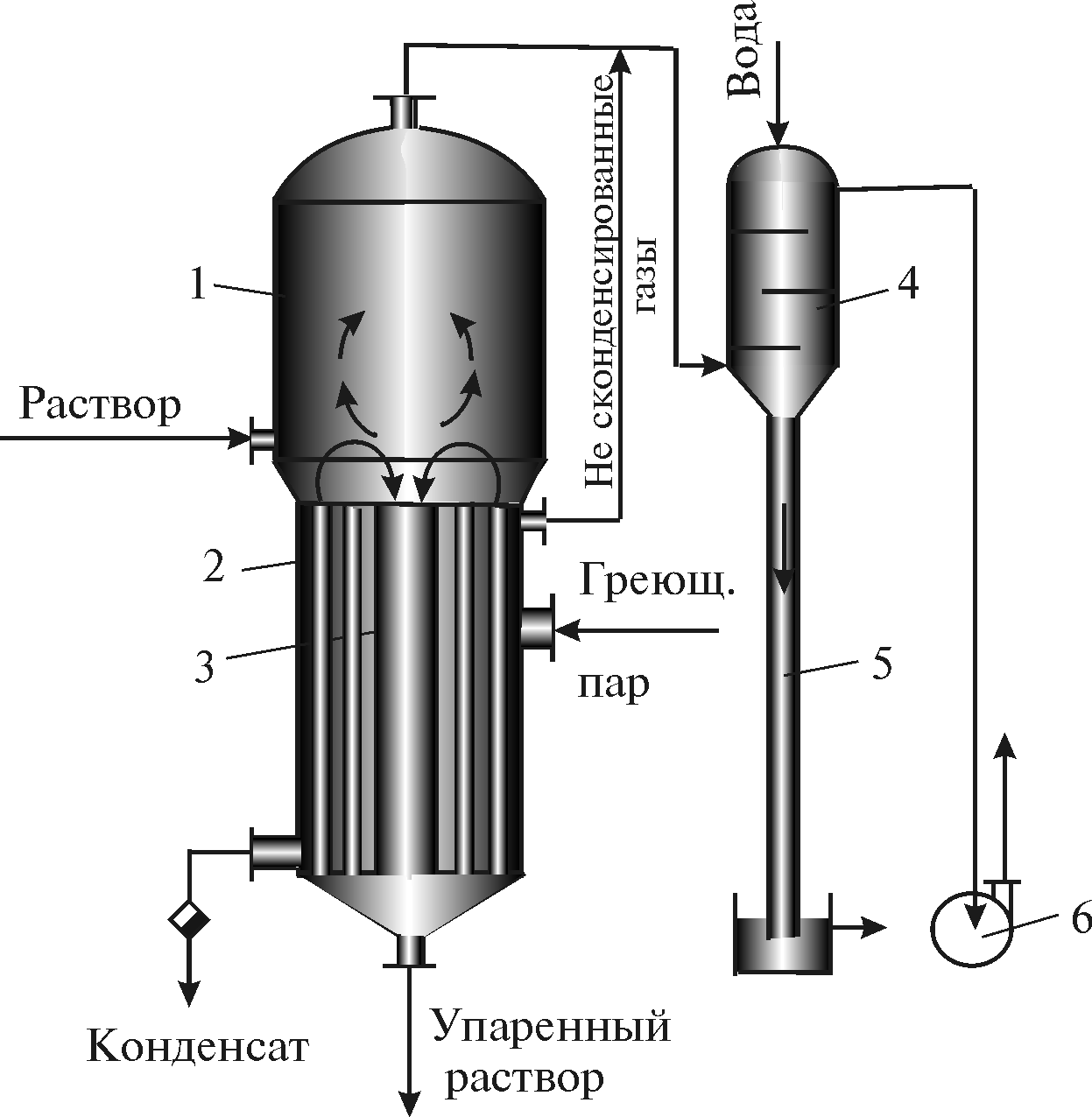

В отличие от обычных теплообменников выпарные аппараты состоят из двух основных узлов (рис. 4.39): греющей камеры, или кипятильника 2 (как правило в виде пучка труб) и сепаратора 1, предназначенного для улавливания капель раствора из пара, образующегося при кипении раствора. Для более полного улавливания в сепараторе устанавливают различные по конструкции брызгоуловители.

Несконденсированные |

Рис. 4.39. Схема выпарного аппарата: 1 – сепаратор; 2 – кипятильник; 3 - циркуляционная труба; 4 - барометрический конденсатор; 5 - барометрическая труба; 6 – вакуумный насос |

Поверхность кипятильных труб так же, как и при расчетах теплообменников, определяют по уравнению

.

.

Однако

для процесса выпаривания расчет входящих

в это уравнение величин существенно

усложняется. Например, при определении

полезной разности температур

часто затруднительно определить

температуру кипения раствора

часто затруднительно определить

температуру кипения раствора

,

которая зависит от концентрации раствора,

давления над ним, высоты кипятильных

труб; не всегда просто определить и

температуру греющего пара

,

которая зависит от концентрации раствора,

давления над ним, высоты кипятильных

труб; не всегда просто определить и

температуру греющего пара

,

поскольку его давление обычно не

задаётся.

,

поскольку его давление обычно не

задаётся.

Для снижения скорости образования загрязнений (накипи) на стенках труб в выпарных аппаратах создают условия для интенсивной циркуляции раствора (при этом скорость движения раствора в трубах составляет 1–3 м/с). Циркуляцию раствора также следует учитывать при расчете.

На рисунке 4.39 представлен выпарной аппарат с внутренней циркуляционной трубой. Исходный разбавленный раствор поступает в нижнюю часть сепаратора 1 и затем попадает в кипятильные трубы. Первичный пар направляют в межтрубное пространство греющей камеры, где он конденсируется, отдавая теплоту конденсации через стенки кипятильных труб к кипящему раствору.

Такой выпарной аппарат работает по принципу направленной естественной циркуляции, которая вызывается различием плотностей кипящего раствора в циркуляционной трубе 3 и в кипятильных трубах греющей камеры 2. Разность плотностей обусловливается различием удельного теплового потока, приходящегося на единицу объема раствора: в кипятильных трубах он выше, чем в циркуляционной трубе. Поэтому интенсивность кипения, а следовательно, и парообразование в них тоже выше; образующаяся здесь парожидкостная смесь имеет меньшую плотность, чем в циркуляционной трубе. Это приводит к направленной циркуляции кипящего раствора, который по циркуляционной трубе опускается вниз, а по кипятильным трубам поднимается вверх. Парожидкостная смесь попадает затем в сепаратор, в котором пар отделяется от раствора, и его выводят из аппарата. Упаренный раствор выходит из штуцера в днище. Таким образам, в аппаратах с естественной циркуляцией раствора создаётся организованный, циркуляционный контур по схеме: кипятильные трубы (вверх)–паровое пространство–циркуляционная труба (вниз)–кипятильные трубы (вверх) и т. д.

Выпаривание проводят при атмосферном давлении, под вакуумом или под давлением, больше атмосферного. Образующийся при выпаривании растворов пар, называют вторичным или соковым.

Выпаривание под вакуумом имеет ряд преимуществ по сравнении с атмосферной выпаркой:

снижается температура кипения раствора, что даёт возможность использовать этот способ для выпаривания растворов термически нестойких веществ;

повышается полезная разность температур, что ведет к снижению требуемой поверхности теплопередачи выпарного аппарата;

несколько снижаются потери теплоты в окружающую среду (так как снижается температура стенки аппарата);

появляется возможность использования теплоносителя низкого потенциала.

К недостаткам выпаривания под вакуумом относятся удорожание установки (так как требуется дополнительное оборудование: конденсатор, вакуум-насос и др.), а также несколько больший расход греющего пара на 1 кг выпариваемой жидкости (вследствие снижения давления над раствором происходит увеличение теплоты испарения растворителя).

При выпаривании под повышенным давлением, вторичный пар может быть использован в качестве греющего агента для различных технологических нужд.

В случае, если в выпарной установке имеется один выпарной аппарат (см. рис. 4.39), такую установку называют однокорпусной. Если же в установке имеется два или более последовательно соединенных корпусов, то такую установку называют многокорпусной. В этом случае вторичный пар одного корпуса используют для нагревания в других выпарных аппаратах той же установки, что приводит к существенной экономии свежего греющего пара. Вторичный пар, отбираемый из выпарной установки на другие технологические цели, называют экстра-паром. В многокорпусной выпарной установке свежий пар подают только в первый корпус. Из первого корпуса образовавшийся вторичный пар поступает во второй корпус этой же установки в качестве греющего, в свою очередь вторичный пар второго корпуса поступает в третий корпус в качестве греющего и т. д.

Классификация теплообменных аппаратов. |

Критерии подобия тепловых процессов. |

Перенос теплоты от более нагретой среды к менее нагретой через разделяющую их стенку называют теплопередачей. Оба вещества, участвующих в теплопередаче, называют теплоносителями (один, более нагретый – горячим, а другой, менее нагретый, холодным).

В учении о теплообмене рассматриваются процессы распространения теплоты в твердых, жидких и газообразных телах. Эти процессы по своей физико-механической природе весьма многообразны, отличаются большой сложностью и обычно развиваются в виде целого комплекса разнородных явлений.

Перенос теплоты может осуществляться тремя способами: теплопроводностью, конвекцией и излучением, или радиацией. Эти формы глубоко различны по своей природе и характеризуются разными законами.

Теплообменными аппаратами, теплообменниками, называются аппараты для передачи тепла от более нагретого теплоносителя к другому, менее нагретому. Теплообменники как самостоятельные агрегаты или части других аппаратов и устройств широко применяются на химических заводах, потому что проведение технологических процессов в большинстве случаев сопровождается выделением или поглощением тепла.

Для осуществления длительной работоспособности в процессе эксплуатации при обработке среды, загрязненной или выделяющей отложения на стенках аппарата, необходимо производить периодические осмотры и очистку поверхностей.

Аппараты должны обладать достаточной прочностью и иметь возможно малые габаритные размеры. При конструировании необходимо находить оптимальные решения, учитывающие требования обеспечения возможности разборки рабочей части аппарата и герметичности системы каналов, возможно высоких коэффициентов теплопередачи за счет повышения скорости движения рабочей среды при минимальных гидравлических потерях в аппарате.

В химических производствах до 70 % теплообменных аппаратов применяют для сред жидкость–жидкость и пар–жидкость при давлении до 1 МПа и температуре до 200 °С. Для указанных условий разработаны и серийно изготовлены теплообменные аппараты общего назначения кожухотрубчатого и спирального типов. В последнее время получают распространение пластинчатые теплообменные аппараты общего назначения. Одним из преимуществ трубчатых теплообменных аппаратов является простота конструкции. Однако коэффициент унификации узлов и деталей размерного ряда этих аппаратов, являющийся отношением числа узлов и деталей (размеры одинаковы для всего ряда) к общему числу узлов и деталей данного размерного ряда, составляет примерно 0,13. В то же время этот коэффициент применительно к пластинчатым теплообменным аппаратам равен 0,9. Удельная металлоемкость кожухотрубчатых аппаратов в 2–3 раза больше металлоемкости новых пластинчатых аппаратов.

Режим работы теплообменного аппарата и скорость движения теплоносителей необходимо выбирать таким образом, чтобы отложение загрязнений на стенках происходило возможно медленнее. Например, если охлаждающая вода отводится при температуре 45–50 С, то на стенках теплообменного аппарата интенсивно осаждаются растворенные в воде соли.

При конструировании следует обоснованно решать вопрос о направлении теплоносителей в трубное или межтрубное пространство. Например, теплоносители, загрязненные и находящиеся под давлением, обычно направляют в трубное пространство. Насыщенный пар лучше всего подавать в межтрубное пространство, из которого легче удалить конденсат. Чистка трубного пространства (в котором вероятнее всего будут выпадать загрязнения) легче, а живое сечение для прохода теплоносителя меньше. Вследствие этого в трубном пространстве можно обеспечить теплоносителю более высокие скорости и, следовательно, более высокие коэффициенты теплоотдачи.