- •Классификация насосов по принципу действия

- •Объемные насосы

- •Динамические насосы

- •Вихревые насосы

- •Классификация насосов по реализации

- •Классификация насосов по типу перекачиваемой среды Химические насосы

- •Материальный баланс процесса осаждения

- •Кинетика осаждения

- •Фильтрующие перегородки

- •Движущая сила процесса

- •Виды теплообменников Аппараты теплообменные кожухотрубчатые

- •Методы мембранного разделения

Материальный баланс процесса осаждения

Пусть разделению подвергается система, состоящая из сплошной и дисперсной фаз (рис. 3.53).

|

Рис. 3.53. Схема отстойника |

Введем следующие обозначения: Gсм, Gоч, Gос– массовый расход соответственно исходной смеси, очищенной сплошной фазы и осадка (очищенной дисперсной фазы), кг/с; хсм, хоч, хос – концентрация дисперсной фазы соответственно в исходной смеси, в очищенной сплошной фазе и в осадке, масс доли.

При отсутствии потерь вещества в процессе разделения можно записать следующие уравнения материального баланса:

– по всему веществу Gсм= Gоч+ Gос

– по диспергированному веществу. Gсм хсм,= Gоч хоч + Gос хос

Кинетика осаждения

Выше

были рассмотрены законы движения твердых

тел в жидкостях (капельных и упругих) и

получены формулы для расчета скорости

свободного осаждения частиц под действием

силы тяжести. Эти же формулы могут

применяться при расчете осаждения

мелких капель в газе. При осаждении

капель жидкости в жидкой среде благодаря

внутренней циркуляции в капле скорость

движения капли может быть на 50 % выше,

чем скорость твердой сферической частицы

эквивалентного диаметра. При загрязнении

капель примесями или в присутствии

поверхностно-активных веществ тенденция

к циркуляции сильно снижается; скорость

осаждения таких капель, называемых

«жесткими», следует рассчитывать по

уравнениям, полученным для твердых

частиц. В случае осаждения чистых капель

скорость осаждения возрастает с

увеличением размера капель только до

определенного (критического) значения

их эквивалентного диаметра

(размер капель выражается как диаметр

сферы, объем которой равновелик объему

капли). Капли с

(размер капель выражается как диаметр

сферы, объем которой равновелик объему

капли). Капли с

в процессе движения периодически меняют

свою форму и называются осциллирующими.

Скорость осаждения осциллирующих капель

с увеличением их размера немного

уменьшается. Скорость свободного

осаждения мелких капель можно рассчитать

по уравнению Адамара.

в процессе движения периодически меняют

свою форму и называются осциллирующими.

Скорость осаждения осциллирующих капель

с увеличением их размера немного

уменьшается. Скорость свободного

осаждения мелких капель можно рассчитать

по уравнению Адамара.

При

.

Все расчетные формулы, приведенные выше, относились к свободному осаждению, когда концентрация дисперсной фазы очень мала и ее частицы при движении не соприкасаются друг с другом.

В промышленности отстаивание применяют чаще всего в условиях высокой концентрации дисперсной фазы, когда происходит стесненное осаждение, скорость которого может быть значительно меньше скорости свободного осаждения. При этом вследствие трения между частицами и их взаимных столкновений наблюдается тенденция к сближению скоростей осаждения частиц различных размеров, возникает коллективное или стесненное осаждение частиц со скоростями, близкими по величине в каждом сечении аппарата, но различными по его высоте. С приближением к днищу аппарата скорость осаждения все более замедляется. Это связано с возникновением восходящих потоков жидкости из-за вытеснения ее осаждающимися на дно частицами. При этом процесс осложняется тем, что крупные частицы обгоняют мелкие. В условиях стесненного осаждения концентрация диспергированных частиц сильно изменяется по высоте отстойника; в верхней части располагается слой осветленной жидкости, ниже него – зона практически свободного осаждения, затем зона стесненного осаждения, и на дне находится слой осадка.

Осаждение под действием центробежной силы, определение, сущность процесса. Классификация.

Осаждение под действием центробежной силы – процесс разделения пылей, суспензий и эмульсий при введении разделяемого потока в поле центробежных сил (от лат. fuga zentrus – быстрое течение, связанное с центром), или, более точно, это гидромеханический процесс отделения твердой или жидкой дисперсной фазой от жидкой или газовой дисперсионной среды при введении гетерогенной системы в центробежное поле.

Разделение не четкое, для тонкого разделения используют фильтрование или осаждение под действием сил электрического поля.

Различают:

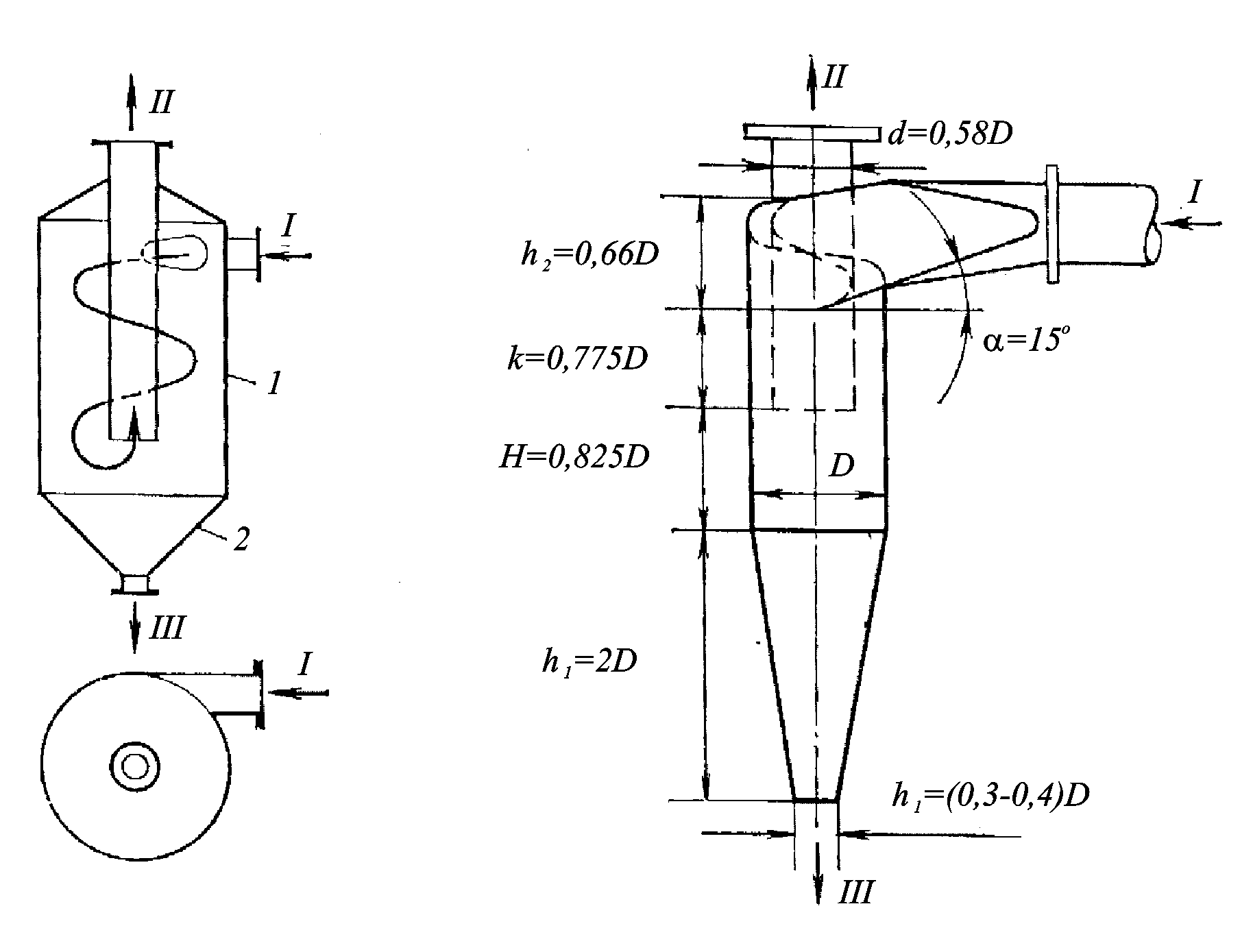

1. Циклонный процесс: для создания центробежных сил используют вращательное движение потока в неподвижных аппаратах (рис. 3.55).

|

Рис. 3.55. Схема циклонного процесса |

2. Центробежное отстаивание: для создания центробежных сил используют вращательное движение потока вместе с аппаратом. Причем процесс происходит в центрифугах, имеющих барабан со сплошными стенками (рис. 3.56).

|

Рис. 3.56. Схема центробежного отстаивания |

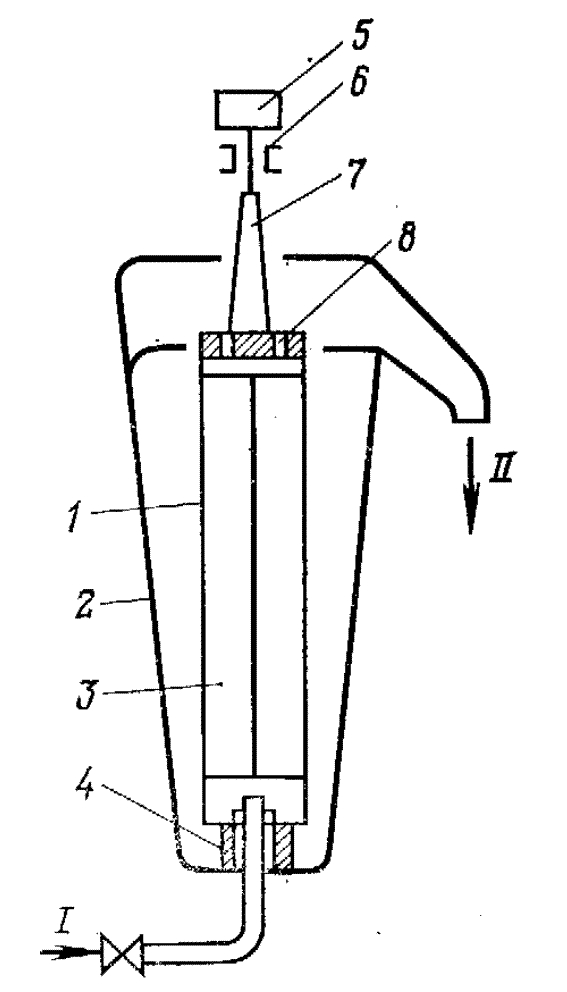

3. Центробежное осветление применяется для очистки тонких суспензий и коллоидных растворов (рис. 3.57).

|

Рис. 3.57. Схема центробежного осветления: 1 – ротор; 2 – корпус; 3 – стабилизирующие перегородки; 4 – резиновый подпятник; 5 – электродвигатель; 6 – подшипниковая опора; 7 – веретено; 8 – отверстие для выхода осветленной жидкости; I – исходная суспензия; II – осветленная жидкость |

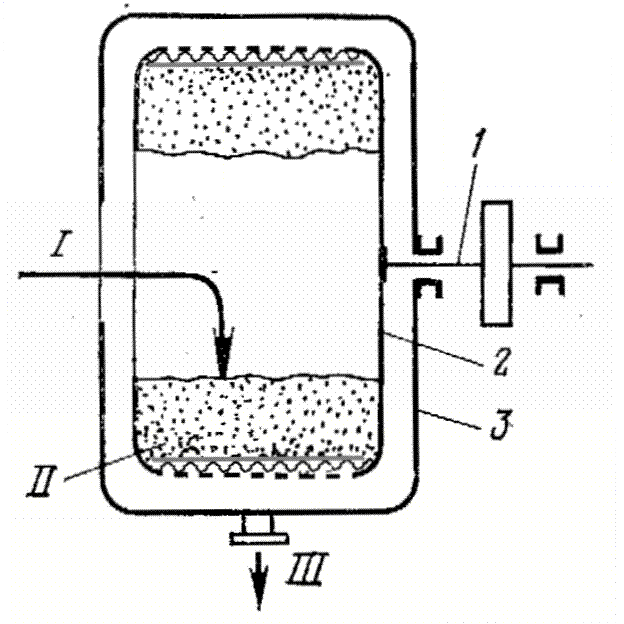

4. Центробежное фильтрование: процесс происходит в центрифугах с дырчатыми барабанами (рис. 3.58).

|

Рис. 3.58. Схема центробежного фильтрования: 1 – вал; 2 – перфорированный ротор; 3 – корпус; I – исходная суспензия; II – осадок; III – осветленная жидкость |

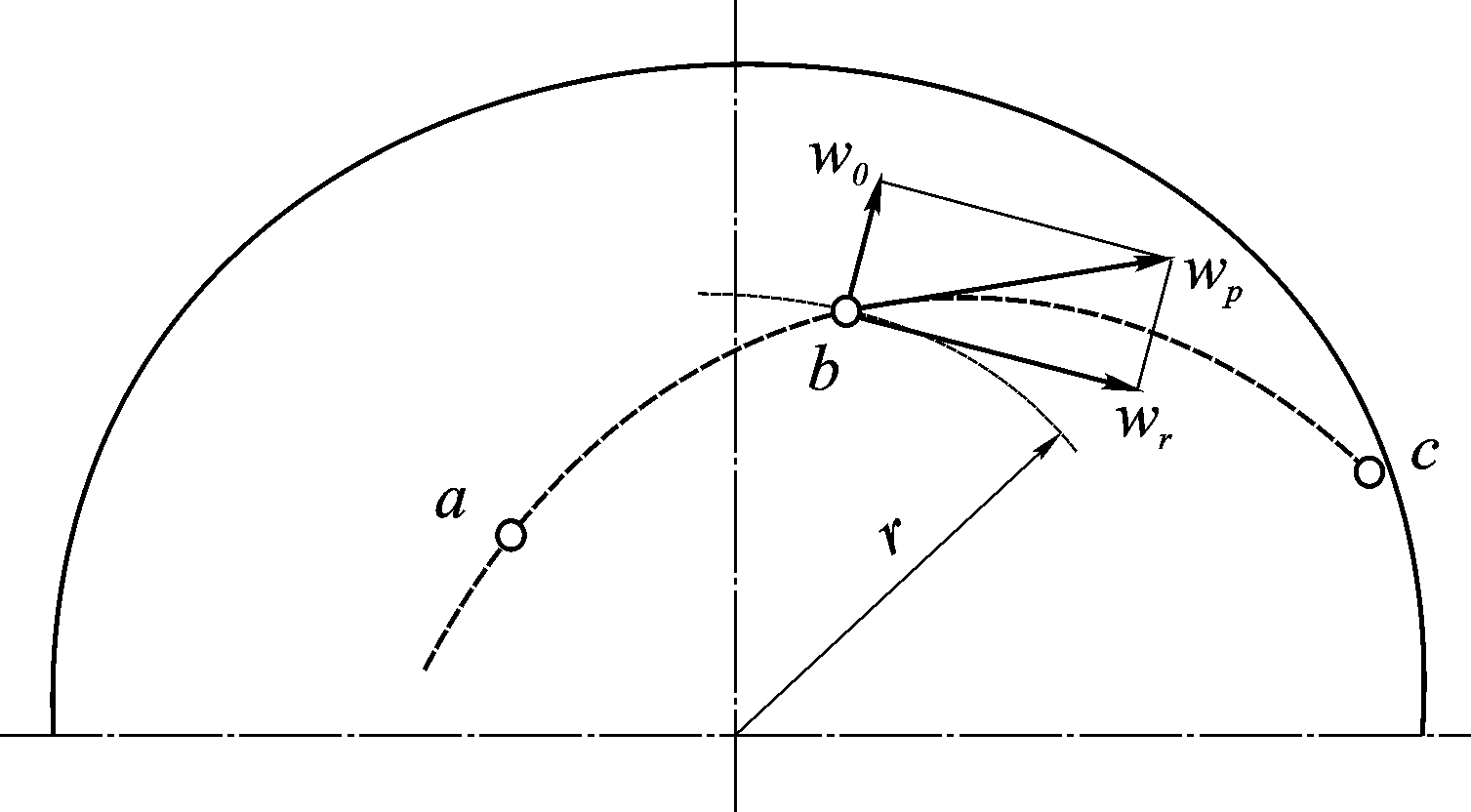

Физическая

сущность процесса осаждения под действием

центробежной силы заключается в том,

что во вращающемся потоке на взвешенную

частицу действует центробежная сила,

направляющая ее к периферии от центра

по радиусу со скоростью, равной скорости

осаждения w0

(рис. 3.59). Окружная скорость несущего

частицу потока wr.

Частица движется с результирующей

скоростью wp

по траектории

и

оседает на стенках аппарата.

и

оседает на стенках аппарата.

|

Рис. 3.59. Схема к расчету продолжительности осаждения |

Процесс осаждения протекает под действием центробежной силы

,

,

где m – масса частицы; r – радиус вращения частицы.

Сопротивление осаждению, как и в случае осаждения под действием сил тяжести, оказывает сила трения (сила сопротивления среды).

Для оценки эффективности осаждения под действием центробежных сил сравним силу тяжести и центробежную силу, действующие на частицу. Сила тяжести без учета подъемных (архимедовых) сил составляет

Тогда

Тогда

,

,

т.

е. центробежная сила больше силы тяжести

в раз.

раз.

Отношение

центробежного ускорения к ускорению

свободного падения,

т. е.

,

часто называют фактором разделения,

или

центробежным фактором (здесь

,

часто называют фактором разделения,

или

центробежным фактором (здесь

).

В гидроциклонах

).

В гидроциклонах

в центрифугах

в центрифугах

и

и

.

.

В

промышленных аппаратах соотношение

между

и

и

таково,

что центробежная сила не меньше чем на

два порядка превышает силу тяжести.

таково,

что центробежная сила не меньше чем на

два порядка превышает силу тяжести.

Определение процесса фильтрования, физическая сущность процесса, схема процесса, область промышленного применения.

Фильтрование – гидромеханический процесс тонкого разделения гетерогенных систем с жидкой или газовой дисперсионной средой путем выделения дисперсной фазы при пропускании смеси через пористую перегородку, способную пропускать дисперсионную среду и задерживать дисперсную фазу.

Фильтрование применяют в промышленности для тонкого разделения систем. С его помощью можно добиться значительно более полной, чем в процессах осаждения, очистки жидкости или газа от взвешенных частиц и соответственно, более высокого выхода продукта (если им является твердая фаза суспензии).

В процессе фильтрования твердые частицы либо задерживаются на поверхности фильтровальной перегородки, образуя осадок, либо проникают в ее глубину, задерживаясь в порах. В соответствии с этим различают фильтрование с образованием осадка и фильтрование с закупоркой пор. Иногда их совмещают (применяя фильтрование с образованием осадка и закупориванием пор).

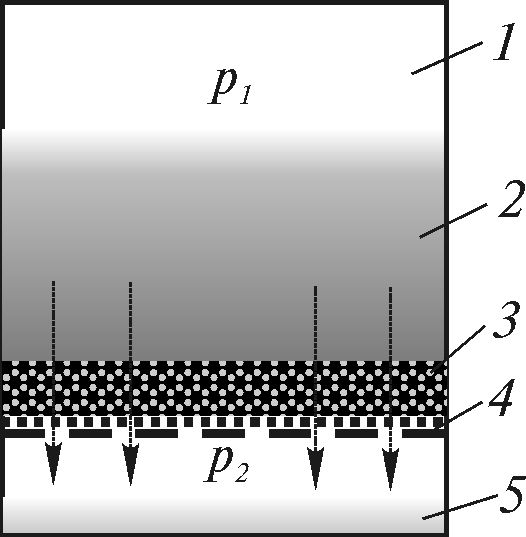

Схема процесса. Определение условий протекания

Схема

процесса фильтрования суспензий показана

на рис. 3.63.

В простейшем случае фильтр

представляет собой сосуд, корпус 1

которого разделен на две части

фильтровальной перегородкой 4.

Суспензию 2

помещают в верхнюю часть сосуда таким

образом, чтобы она в течение всего

процесса фильтрования соприкасалась

с фильтровальной перегородкой. В

разделенных частях сосуда создают

разность давлений

,

под действием которой жидкость проходит

через поры фильтровальной перегородки,

образуя фильтрат 5.

Твердые частицы задерживаются на

поверхности перего-

родки 4,

формируют осадок 3.

Этот процесс является примером

фильтрования с образованием осадка. Он

предпочтительнее фильтрования с

закупоркой пор, так как в последнем

случае сильно осложняется или становится

вообще невозможной регенерация

фильтровальной перегородки.

,

под действием которой жидкость проходит

через поры фильтровальной перегородки,

образуя фильтрат 5.

Твердые частицы задерживаются на

поверхности перего-

родки 4,

формируют осадок 3.

Этот процесс является примером

фильтрования с образованием осадка. Он

предпочтительнее фильтрования с

закупоркой пор, так как в последнем

случае сильно осложняется или становится

вообще невозможной регенерация

фильтровальной перегородки.

|

Рис. 3.63. Схема фильтра для разделения суспензий: 1 – корпус; 2 – суспензия; 3 – осадок; 4 – фильтровальная перегородка; 5 – фильтрат |

Разность давлений по обе стороны фильтровальной перегородки создают разными способами, соответственно и фильтрование проходит при различных условиях.

Если пространство над суспензией сообщают с источником сжатого газа или пространство под фильтровальной перегородкой присоединяют к источнику вакуума, происходит фильтрование при постоянной разности давлений. При этом скорость фильтрования уменьшается вследствие повышения гидравлического сопротивления слоя осадка возрастающей толщины.

Если суспензию подают на фильтр поршневым насосом, производительность которого практически не зависит от напора, фильтрование осуществляется при постоянной скорости. Разность давлений при этом увеличивается по мере роста сопротивления осадка.

Если суспензию подают на фильтр центробежным насосом, процесс фильтрования происходит при переменных разности давлений и скорости (с ростом давления скорость снижается в соответствии с характеристикой насоса).

При промывке фильтра, когда чистая промывная жидкость фильтруется через слой осадка постоянной толщины, происходит фильтрование при постоянных разностях давлений и скорости.

Процесс фильтрования сопровождается осаждением твердых частиц, что усложняет процесс и влияет на его закономерности. Это влияние зависит от взаимного направления действия сил тяжести и движения фильтрата. Если суспензия находится над фильтровальной перегородкой, осаждение твердых частиц приводит к более быстрому образованию осадка. Если же суспензия находится под фильтровальной перегородкой, осаждение препятствует образованию осадка, что вызывает необходимость перемешивания суспензии для поддержания ее однородности.

Осадки,

получаемые на фильтровальной перегородке,

подразделяют на сжимаемые и несжимаемые

(в зависимости от того, уменьшается

пористость осадка при увеличении

разности давлений или остается практически

постоянной). Уменьшение пористости

сжимаемых осадков приводит к росту

гидравлического сопротивления потоку

жидкой фазы. Поэтому фильтрование в

случае образования сжимаемых осадков

проводят обычно под вакуумом или при

небольшом избыточном давлении (

105Па).

105Па).

Обычно процесс фильтрования не завершается разделением суспензии на фильтрат и осадок. Перед удалением осадка с фильтровальной перегородки его, как правило, подвергают промывке другими жидкостями для удаления остатков фильтрата и продувке холодными или нагретыми газами для уменьшения влажности.