ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 11

1. Понятие и расчеты компенсационных устройств систем теплоснабжения.

Компенсационные устройства в тепловых сетях служат для устранения (или значительного уменьшения) усилий, возникающих при тепловых удлинениях труб. В результате снижаются напряжения в стенках труб и силы, действующие на оборудование и опорные конструкции.

Удлинение труб в результате теплового расширения металла определяют по формуле

![]()

где α — коэффициент линейного расширения, 1/°С; l — длина трубы, м; t — рабочая температура стенки, °C; tМ—температура монтажа, °C.

Для трубопроводов тепловой сети значение t принимают равным рабочей (максимальной) температуре теплоносителя; tМ — расчетной для отопления температуре наружного воздуха.

Если не предусмотреть компенсации удлинения труб, то в прямолинейном защемленном с обеих сторон участке трубопровода возникнут напряжения сжатия, определяемые по закону Гука:

![]()

где E — модуль продольной упругости, равный в среднем для стали 2·105 МПа (2×106 кгс/см2); (Δ l / l )— относительное удлинение.

Допустимое напряжение σ = 100... 150 МПа (1000...1500 кгс/см2).

Сила, которая действовала бы на защемляющие конструкции (если бы труба не изогнулась и не разрушилась), определяется по формуле

![]()

где fСТ — площадь поперечного сечения стенки трубы.

Для компенсации удлинения труб применяют специальные устройства — компенсаторы, а также используют гибкость труб на поворотах трассы тепловых сетей (естественную компенсацию).

По принципу работы компенсаторы подразделяют на осевые и радиальные. Осевые компенсаторы устанавливают на прямолинейных участках теплопровода, так как они предназначены для компенсации усилий, возникающих только в результате осевых удлинений. Радиальные компенсаторы устанавливают на теплосети любой конфигурации, так как они компенсируют как осевые, так и радиальные усилия. Естественная компенсация не требует установки специальных устройств, поэтому ее необходимо использовать в первую очередь.

В тепловых сетях находят применение осевые компенсаторы двух типов: сальниковые и линзовые.

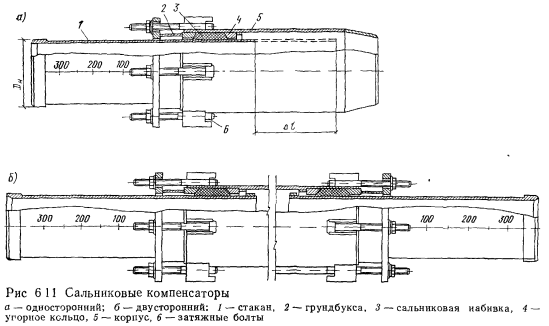

В сальниковых компенсаторах (рис. 6.11) температурные деформации труб приводят к перемещению стакана 1 внутри корпуса 5, между которыми для герметизации помещается сальниковая набивка 3. Зажимается набивка между упорным кольцом 4 и грундбуксой 2 при помощи болтов 6.

В качестве сальниковой набивки применяют асбестовый прографиченный шнур или термостойкую резину. В процессе работы набивка изнашивается и теряет упругость, поэтому требуются периодическая ее подтяжка (зажатие) и замена. Для возможности проведения указанных ремонтов сальниковые компенсаторы размещают в камерах.

Соединение компенсаторов с трубопроводами осуществляется сваркой. При монтаже необходимо оставлять зазор между буртом стакана и упорным кольцом корпуса, исключающий возможность возникновения растягивающих усилий в трубопроводах в случае понижения температуры ниже температуры монтажа, а также тщательно выверять осевую линию во избежание перекосов и заедания стакана в корпусе.

В каталогах указывается возможное перемещение стакана внутри корпуса Δ l с учетом монтажного зазора, являющееся максимальной (предельной) компенсирующей способностью компенсатора. Реальную компенсирующую способность Δ lР принимают обычно на 50 мм меньше максимальной.

Сальниковые компенсаторы изготовляют односторонними и двусторонними (см. рис. 6.11,а и б). Двусторонние применяют обычно для уменьшения числа камер, так как в середине их устанавливается неподвижная опора, разделяющая участки труб, удлинения которых компенсируются каждой из сторон компенсатора.

Осевая реакция сальникового компенсатора, H, обусловливается силой трения в сальниковой набивке и определяется по формуле

![]()

где р раб—рабочее давление теплоносителя, Па (принимается не менее 0,5 МПа); dН — наружный диаметр стакана компенсатора, равный практически наружному диаметру трубопровода, м, b—длина сальниковой набивки по оси компенсатора, м; μ — коэффициент трения набивки по стакану, в среднем равный 0,15.

Основными достоинствами сальниковых компенсаторов являются малые габариты (компактность) и низкие гидравлические сопротивления, вследствие чего они нашли широкое применение в тепловых сетях, особенно при подземной прокладке. В этом случае их устанавливают при dy=100 мм и более, при надземной прокладке — при dу=300 мм и более.

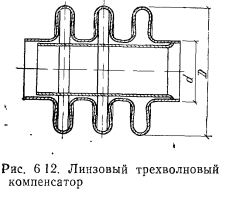

В линзовых компенсаторах (рис. 6.12) при температурных удлинениях труб происходит сжатие специальных упругих линз (волн). При этом обеспечивается полная герметичность в системе и не требуется обслуживания компенсаторов.

Изготовляют линзы из листовой стали или штампованных полулинз с толщиной стенки от 2,5 до 4 мм газовой сваркой. Для уменьшения гидравлических сопротивлений внутри компенсатора вдоль волн вставляется гладкая труба (рубашка).

Линзовые компенсаторы имеют относительно небольшую компенсирующую способность и большую осевую реакцию. В связи с этим для компенсации температурных деформаций трубопроводов тепловых сетей устанавливают большое число волн или производят предварительную их растяжку. Применяют их обычно до давлений примерно 0,5 МПа, так как при больших давлениях возможно вспучивание волн, а повышение жесткости волн путем увеличения толщины стенок приводит к снижению их компенсирующей способности и возрастанию осевой реакции.

Осевая реакция (сила распора) линзовых компенсаторов складывается из двух слагаемых:

R = RT + RД,

где RТ — осевая реакция, вызываемая деформацией волн в результате температурного удлинения труб, RД — осевая реакция, вызываемая внутренним давлением.

Осевая реакция при температурном удлинении труб определяется

по формуле

![]()

где Δ l —температурное удлинение участка трубы, м; n—число волн (линз), ε —жесткость волны, Н/м, которая зависит от вида материала, геометрических размеров и толщины волны; определяется экспериментальным или расчетным путем, а также указывается в нормалях заводов-изготовителей.

Осевая реакция от внутреннего давления может быть определена

по формуле

![]()

где ϕ — коэффициент, зависящий от геометрических размеров и толщины стенки волны, равный в среднем 0,5—0,6; D и d — наружный и внутренний диаметры волны, м; рИЗБ —избыточное (сверх атмосферного) давление теплоносителя, Па.

Осевые компенсаторы выбирают по каталогам в зависимости от условного диаметра расчетного прямолинейного участка трубопровода, защемленного по краям неподвижными опорами.

Для выбранного типа компенсатора определяется длина отрезка трубопровода, удлинение которого может восприниматься одним компенсатором:

![]()

где Δ lp— реальная (расчетная) компенсирующая способность компенсатора, мм; Δ l – удлинение 1 м трубы при расчетных температурах, мм/м.

Необходимое число компенсаторов для расчетного прямолинейного

участка трубопровода составляет

![]()

где Lуч — длина расчетного прямолинейного участка трубопровода, м.

Расчетный участок разбивается на n отрезков длиной l, разделяемых неподвижными опорами. Внутри каждого участка устанавливают компенсатор выбранного типа.

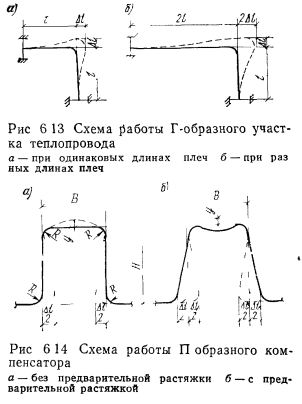

Естественная компенсация температурных деформаций происходит в результате изгиба трубопроводов. Гнутые участки (повороты) повышают гибкость трубопровода и увеличивают его компенсирующую способность.

К радиальным компенсаторам, применяемым в тепловых сетях, относятся гибкие и волнистые шарнирного типа. В гибких компенсаторах температурные деформации трубопроводов устраняются при помощи изгибов и кручения специально согнутых или сваренных участков труб различной конфигурации: П- и S-образных, лирообразных, омегообразных и др. Наибольшее распространение на практике вследствие простоты изготовления получили П-образные компенсаторы (рис. 6.14,а). Их компенсирующая способность определяется суммой деформаций по оси каждого из участков трубопроводов Δ l= Δ l/2+Δ l/2. При этом максимальные изгибающие напряжения возникают в наиболее удаленном от оси трубопровода отрезке — спинке компенсатора. Последняя, изгибаясь, смещается на величину у, на которую необходимо увеличивать и габариты компенсаторной ниши.

Для увеличения компенсирующей способности компенсатора или уменьшения величины смещения его устанавливают с предварительной (монтажной) растяжкой (рис. 6.14,6). При этом спинка компенсатора в нерабочем состоянии изогнута внутрь и испытывает изгибающие напряжения. При удлинении труб компенсатор приходит сначала в ненапряженное состояние, а затем уже спинка изгибается наружу и в ней возникают изгибающие напряжения обратного знака. Если в крайних положениях, т. е. при предварительной растяжке и в рабочем состоянии достигаются предельно допустимые напряжения, то компенсирующая способность компенсатора увеличивается вдвое по сравнению с компенсатором без предварительной растяжки. В случае же компенсации одинаковых температурных деформации в компенсаторе с предварительной растяжкой не будет происходить смещение спинки наружу и, следовательно, уменьшатся габариты компенсаторной ниши. Работа гибких компенсаторов других конфигураций происходит примерно таким же образом.

Расчет естественной компенсации и гибких компенсаторов заключается в определении усилий и максимальных напряжений, возникающих в опасных сечениях, в выборе длин участков трубопроводов, закрепленных в неподвижных опорах, и геометрических размеров компенсаторов, а также в нахождении величины смещений при компенсации температурных деформаций. Методика расчета основывается на законах теории упругости, связывающих деформации с напряжениями и геометрическими размерами труб, углов изгиба и компенсаторов. При этом напряжения в опасном сечении определяются с учетом суммарного действия усилий от температурных деформаций трубопроводов, внутреннего давления теплоносителя, весовой нагрузки и др. Суммарные напряжения не должны превышать допустимой величины.

Для средних условий при рраб=1,6 МПа и τp1= 150°C допустимые компенсационные напряжения при расчете участков естественной компенсации можно принимать равными 80 МПа (8 кгс/мм2), для гибких компенсаторов—110 МПа (11 кгс/мм2).

Расчетные формулы выводятся для конкретных схем и типов компенсаторов с определенными, как правило, допущениями. Они имеют сложный вид и требуют трудоемких расчетов.

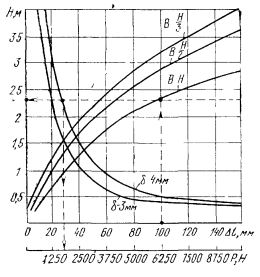

На практике расчет максимальных изгибающих напряжений в гнутых компенсаторах и участках естественной компенсации производят по специальным номограммам и графикам. В качестве примера на рис. 6.15 приведена номограмма для расчета П-образного компенсатора.

![]()

Расчет П-образного компенсатора по номограмме производят в зависимости от величины температурного удлинения трубопровода Δ l и принятого соотношения между длиной спинки компенсатора В и его вылетом H (показано стрелками).

Номограммы строятся для различных стандартных диаметров трубопроводов dy, способа изготовления и радиусов углов изгиба. При этом указываются также принятые значения допустимых изгибающих напряжений σ, коэффициента линейного расширения α и установочные условия.

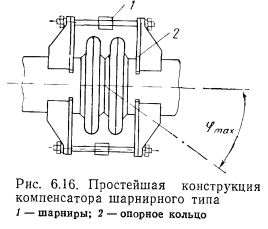

Волнистые компенсаторы шарнирного типа (рис. 6. 16) представляют собой линзовые компенсаторы, стянутые стяжками с шарнирным устройством 1 с помощью опорных колец 2, наваренных на трубы.

При установке их на трассе, имеющей ломаную линию, они обеспечивают компенсацию значительных тепловых удлинений, работая на изгиб вокруг своих шарниров. Изготовляются такие компенсаторы для труб с dy—150...400 мм на давление Ру 1,6 и 2,5 МПа и температуру до 450° С. Компенсирующая способность шарнирных компенсаторов зависит от максимально допустимого угла поворота компенсаторов и схемы их установки на трассе. Максимальный допустимый угол поворота шарнирного компенсатора определяется по формуле

![]()

где Δ l доп — допустимая величина растяжки (стяжки) одной линзы (волны), мм; Δ l oс — осевая деформация одной линзы, мм; Dл и Dтр — наружный диаметр линзы и трубы, мм; n — число линз.

2. Диагностика газопроводов с помощью интроскопических (= эндоскопических) приборов.

Метод эндоскопического контроля газотурбинных установок, трубопроводов и сосудов (в том числе, работающих под избыточным давлением), широко применяется как в развитых западных странах, так и у нас в стране. Эндоскопический контроль внутренних полостей сосудов и трубопроводов эффективно дополняет результаты других методов неразрушающего контроля (НК) - радиографических и вихретоковых исследований, толщинометрию и ультразвуковую дефектоскопию. Более того, в некоторых случаях (из-за трудного доступа в зону контроля) эндоскопический осмотр является единственным возможным методом НК - эндоскопы очень маневренны и эффективны при контроле пакетов труб теплообмеников, сосудов с полыми стенками и конструкций сложной формы. В силу большой длины рабочих частей эндоскопов, достигающей 40 метров, возможно проведение осмотра длинных трубопроводов – например, трубопроводной обвязки ГКС, труб газоохладителей, трубопроводной обвязки колонн сепараторов, задвижек и кранов, автономных энергетических установок. Наконечник рабочей части эндоскопа Olympus (т.н. дистальная часть) имеет дистанционное управление по всем направлениям и позволяет изменять траекторию движения прибора внутри объекта, а также дистанционно перенацеливать объектив прибора. С помощью эндоскопов возможен внутренний осмотр коллекторов и разветвленных трубопроводов сложной формы – эндоскопы Olympus выдерживают до 5 изгибов под прямым углом при введении, без потери устойчивости.

Незаменимы эндоскопы также и при контроле сварных швов трубопроводов и сосудов – ни один другой вид контроля не позволяет определить степень перегрева металла у корневой зоны сварного шва (сопровождающийся снижением содержания легирующих элементов), который в дальнейшем, приводит к коррозии металла в зоне шва. Телевизионные и волоконно-оптические эндоскопы Olympus создают изображение с цветопередачей, близкой к реальности, перегрев металла можно определить по наблюдаемым цветам побежалости.

Рабочие части эндоскопов Olympus полностью герметичны, бензо– маслостойки, имеют на поверхности защитную металлическую оплетку из высокотвердой стали, содержащей вольфрам. Сверхдлинные (40 м) видеоскопы Olympus PT400 имеют гладкую наружную поверхность рабочей части и автономную светодиодную подсветку, а также сменную головку с малогабаритной ТВ камерой.

Основные дефекты и повреждения, диагностируемые эндоскопами: дефекты корня сварных швов, эрозия и коррозия внутренней поверхности стенок труб и сосудов, локальная коррозия (питтинг), усталостные трещины и разрушения внутренних деталей оборудования, дефекты проточной части азотурбинных агрегатов и нагнетателей (прогары, оплавления обечаек камер сгорания, трещины рабочих лопаток), отслоения покрытий, следы перегрева металла, посторонние предметы (технологический мусор, наросты льда в трубопроводах), отложения и грязь на внутренних стенках труб и сосудов. С помощью эндоскопов проводится также контроль состояния внутренних деталей и уплотнений запорно-регулирующей гидравлической и пневматической арматуры (рабочие элементы и уплотнения кранов, вентилей, диафрагмы расходомеров, редукторов, золотников, центробежных сепараторов-циклонов) без их разборки, через штатные фланцы или штуцера отбора газа.

Перечень эндоскопических работ, выполняемых в нефтегазовой промышленности весьма разнообразен. Тем не менее, можно выделить общие задачи применения промышленных эндоскопов:

1. Входной контроль качества новых агрегатов до монтажа.

2. Контроль качества монтажа узлов до проведения приемно-сдаточных испытаний.

3. Периодический контроль при ППР.

4. Контроль в эксплуатации по техническому состоянию.

Минимальный размер обнаруживаемых с помощью эндоскопов Olympus поверхностных дефектов составляет в некоторых случаях - от 0,02 мм., возможны измерения дефектов (от 0,15 мм.) через эндоскоп с последующим документированием на цифровых носителях.