- •Повна деформація гумової суміші при механічній обробці. З чим пов'язані різні види деформацій?

- •Поясніть явища усадки та каландровий ефект. Як вони залежать від складових гумової суміші та умов обробки?

- •Які задачі вирішуються за допомогою каландрування? Схеми розташування валків.

- •Каландровий ефект. Фактори, які впливають на нього

- •Каландрування, листування та профілювання гумових сумішей.

- •Класифікація каландрів. Їх номенклатура. Продуктивність.

- •Продуктивність о (у м/год.) каландра при мащенні та обкладанні, при гортанні….

- •Апаратурне оформлення процесу каландрування.

- •Процеси, які відбуваються при шприцюванні гумової суміші. Особливості робочих зон в мчт, мчх та мчхв.

- •Фактори, які впливають на екструзію гумової суміші. Напір, противоток, потік втрати. Параметри геометрії черв'яка.

- •11. Факторы, влияющие на качестио резиновых протекторных и автокамерных заготовок

- •12. Вплив типу каучука на технологічні показники шприцювання

- •13. Як впливають реологічні властивості гумових сумішей на характер шприцювання

- •14. Які теплофізичні характеристики гум.Сум. Треба враховувати при прогнозуванні часу вулк.

- •15. Характеристика теплоносіїв для вулк-її гум.Сум.

- •16. Що потрібно враховувати при виборі режиму вулканізації

- •17. Аналіз особливостей вулканізації гум.Сум. На основі нк та скс-30а

- •18. Фізико-хімічні процеси при вулканізації. Розкрийте сутність 4 етапів.

- •19. Вплив прискорювачів на кінетичну криву вулк-її

- •20. Коефіцієнт вулк-її та вплив на нього різних прискорювачів. Температурний коефіцієнт вулк-її

- •21 Усадка при вулканізації. Вплив на усадку різних факторів. Розрахунок ступеню усадки.

- •22 Основні і спеціальні види устаткування, для вулканізації загального призначення.

- •23 Вулканізаційні казани, типи, конструкційні особливості їх застосування. Продуктивність.

- •24 Преси вулканізаційні, конструктивне оформлення. Зусилля пресування. Тиск на форму. Продуктивність вулканізації преса g (у вироб./год).

- •25 Гідравлічні преси для вулканіації багатошарових гумовотканинних виробів.

- •26 Автоклав преси. Пресове зусилля Ррів (у н) автоклава.

- •27 Форматори вулканізатори, призначення, особливості конструкції. Продуктивність форматорів.

- •28 Вулканізатори камерного і барабанного типу. Схеми барабанних вулканізаторів. Продуктивність.

- •29 Вулканізація виробів в псевдозрідженому шарі часток. Вулканізація виробів з використанням інфрачервоних променів в якості теплоносія.

- •30 Шахтні та карусельні вулканізатори. Їх вкористання. Продуктивність.

- •31. Порівняльні діаграми виготовлення гтв формуванням у пресі та литтям під тиском, холодне та гаряче формування.

- •32. Пресове формування, для яких гумових сумішей застосовується. Класифікація. Продуктивність g(вир/год) вулканізації преса.

- •33. Литтєве формування гумових сумішей. Класифікація обладнання та основних параметрів формування.

- •34. Литтєве формування гумових сумішей. Технологічні та апаратурні особливості періодичного литтєвого формування. Продуктивність однопозиційної литтєвої машини.

- •35. Плунжерное и трансферное формование

- •36.Шнековое и шнек-плунжерное формование

- •37. Способи отримання порошкоподібних каучуків

- •38.Особливості технології з порошкоподібними каучуками

- •39. Особливості переробки рідких канчуків

- •40. Основны марки Регенератів резины. Особливості використання.

- •41. Порівняльна характеристика методів отримання регенерату.

- •42 Водонейтральний метод отримання регенерату.

- •43(И 44). Термомеханычний метод отримання регенерату.

- •45. Латексні вироби. Приготування латексних сумішей.

- •Приготовление латексных смесей

- •46. Получение тонкостенных изделий

- •47. Получение технических перчаток методом коагуляитного макания

- •48. Производство эластичных нитей

- •49. Производство пенорезины по способу Данлопа

- •50. Производство пенорезины по способу Талалая

15. Характеристика теплоносіїв для вулк-її гум.Сум.

Наиболее часто вулканизацию формованных (или сборных) заготовок проводят в среде теплоносителя с постоянной температурой. В этих условиях скорость нагревания заготовок будет зависеть от коэффициента теплоотдачи а (Вт/м*-с) и разности температур между греющей средой (теплоносителем) и вулканизуемой заготовкой.

Наиболее широко в качестве теплоносителей в резиновой промышленности используют насыщенный водяной пар, горячий воздух, перегретую воду под давлением, расплавы солей, твердые материалы, находящиеся в псевдоожиженном состоянии, и некоторые другие теплоносители.

Насыщенный водяной пар является одним из наиболее эффективных теплоносителей.

Недостатком насыщенного водяного пара является невозможность существенного повышения температуры без повышения давления.

Отдача тепла горячим воздухом и перегретой водой происходит за счет снижения температуры теплоносителя. Чтобы сохранить их постоянными, необходимо создать эффективную принудительную циркуляцию перегретой воды и горячего воздуха путем установки специальных насосов для перегретой воды и вентиляторов для горячего воздуха.

Вследствие небольших коэффициента теплоотдачи и количества переносимого тепла горячий воздух является малоэффективным теплоносителем.

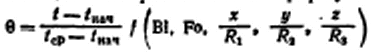

И зменение

текущей температуры на поверхности или

в центре вулканизуемой заготовки

определенной формы, помещенной в среду

теплоносителя, можно рассчитать по

формуле

зменение

текущей температуры на поверхности или

в центре вулканизуемой заготовки

определенной формы, помещенной в среду

теплоносителя, можно рассчитать по

формуле

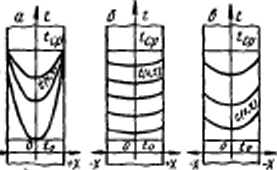

Р

ассчитав

критерии для различных интервалов

времени по соответствующим номограммам

для данной геометрической конфигурации

заготовок, можно найти значения

безразмерной температуры на поверхности

и в центре резинового изделия в зависимости

от продолжительности нагревания и

определить температуру на поверхности

и внутри резинового изделия.

ассчитав

критерии для различных интервалов

времени по соответствующим номограммам

для данной геометрической конфигурации

заготовок, можно найти значения

безразмерной температуры на поверхности

и в центре резинового изделия в зависимости

от продолжительности нагревания и

определить температуру на поверхности

и внутри резинового изделия.

Распределение температуры внутри и на поверхности резинового изделия зависит от условий теплоотдачи (рис. 1У.61). При больших значениях коэффициента теплоотдачи (Ві→∞) температура на поверхности заготовки быстро повышается и становится равной температуре греющей среды (рис. 1У.63, а) и скорость нагревания заготовки в этом случае будет определяться теплофизнческими свойствами резиновой смеси. Если коэффициент теплоотдачи мал Ві→0 то скорость нагревания поверхности, а следовательно, и скорость прогревания заготовки (рис. 1У.63. б) будут незначительными вследствие незначительного перепада температур в центре и на поверхности изделия (малый температурный напор).

16. Що потрібно враховувати при виборі режиму вулканізації

При выборе режима вулканизации следует учитывать влияние основных технологических факторов на этот процесс, т. е. свойств среды, температуры и давления.

Среда вулканизации. Резиновые изделия вулканизуют в металлических формах или непосредственно в среде теплоносителя. При выборе теплоносителей необходимо знать не только их теплофн-зические свойства, но и влияние на свойства резиновых изделий при контакте с ними.

Так, при вулканизации в среде горячего воздуха кислород вызывает окисление резни, что значительно ухудшзет их свойства. При вулканизаиии в среде насыщенного водяного пара, вследствие конденсации паров на поверхности изделия, изменяются условия теплоотдачи, а, следовательно, происходит неравномерная вулканизация изделия.

При выборе вулканнзационной среды также учитывают вид из-делия. состав резиновой смеси, применяемое оборудование, особенности ведения процесса и другие факторы.

Температура. Большинство изделий вулканизуют при температуре 140— 170°С, а в некоторых случаях —при 190—200°С.

При использовании высоких температур появляется возможность сократить продолжительность вулканизации изделий и, следовательно,повысить производительность оборудования. Однако для толстостенных изделий при повышении температуры следует учитывать возможность перевулканизации изделий с поверхности, а также неравномерность их вулканизации по толщине.

При интенсификации процессов вулканизации следует помнить, что иногда при повышении температуры ухудшаются свойства (качество) резин. Так, для резин на основе натурального и изопренового каучуков при температурах вулканизации выше I40° характерно резкое ухудшение механических свойств. При увеличении температуры вулканизации резинотканевых изделий наблюдается ухудшение качества прорезиненной ткани, а также снижение прочности ее связи с резиной.

Давление. Вулканизацию резиновых технических изделий можно проводить под избыточным давлением н без давления. Большинство резиновых изделий вулканизуют под давлением. При этом улучшаются внешний вид и физико-механические свойства вулканизатов, а главным образом исключается их пористость, которая является причиной преждевременного разрушения изделий во время эксплуатации.

При нагревании в резиновой смеси возникает внутреннее давление, обусловленное испарением влаги н выделением газообразных веществ. Для получения высококачественных изделий резиновые смеси необходимо вулканизовать под давлением превышающим внутреннее давление в резиновой смеси.

Для того чтобы предотвратить появление пористости, в резиовые смеси вводят водо- и газопоглошарщие вещества (гипс и окись кальция), которые поглощают содержащуюся в смеси влагу, образуя достаточно стойкие химические соединения

Правильный выбор режима применяемых давлений особенно важен для вулканизации многослойных изделий. Например, в случае преждевременного снижения давления в варочных камерах во время вулканизации автопокрышек возможен брак вследствие образования губчатой резины н расслоения каркаса.