- •Повна деформація гумової суміші при механічній обробці. З чим пов'язані різні види деформацій?

- •Поясніть явища усадки та каландровий ефект. Як вони залежать від складових гумової суміші та умов обробки?

- •Які задачі вирішуються за допомогою каландрування? Схеми розташування валків.

- •Каландровий ефект. Фактори, які впливають на нього

- •Каландрування, листування та профілювання гумових сумішей.

- •Класифікація каландрів. Їх номенклатура. Продуктивність.

- •Продуктивність о (у м/год.) каландра при мащенні та обкладанні, при гортанні….

- •Апаратурне оформлення процесу каландрування.

- •Процеси, які відбуваються при шприцюванні гумової суміші. Особливості робочих зон в мчт, мчх та мчхв.

- •Фактори, які впливають на екструзію гумової суміші. Напір, противоток, потік втрати. Параметри геометрії черв'яка.

- •11. Факторы, влияющие на качестио резиновых протекторных и автокамерных заготовок

- •12. Вплив типу каучука на технологічні показники шприцювання

- •13. Як впливають реологічні властивості гумових сумішей на характер шприцювання

- •14. Які теплофізичні характеристики гум.Сум. Треба враховувати при прогнозуванні часу вулк.

- •15. Характеристика теплоносіїв для вулк-її гум.Сум.

- •16. Що потрібно враховувати при виборі режиму вулканізації

- •17. Аналіз особливостей вулканізації гум.Сум. На основі нк та скс-30а

- •18. Фізико-хімічні процеси при вулканізації. Розкрийте сутність 4 етапів.

- •19. Вплив прискорювачів на кінетичну криву вулк-її

- •20. Коефіцієнт вулк-її та вплив на нього різних прискорювачів. Температурний коефіцієнт вулк-її

- •21 Усадка при вулканізації. Вплив на усадку різних факторів. Розрахунок ступеню усадки.

- •22 Основні і спеціальні види устаткування, для вулканізації загального призначення.

- •23 Вулканізаційні казани, типи, конструкційні особливості їх застосування. Продуктивність.

- •24 Преси вулканізаційні, конструктивне оформлення. Зусилля пресування. Тиск на форму. Продуктивність вулканізації преса g (у вироб./год).

- •25 Гідравлічні преси для вулканіації багатошарових гумовотканинних виробів.

- •26 Автоклав преси. Пресове зусилля Ррів (у н) автоклава.

- •27 Форматори вулканізатори, призначення, особливості конструкції. Продуктивність форматорів.

- •28 Вулканізатори камерного і барабанного типу. Схеми барабанних вулканізаторів. Продуктивність.

- •29 Вулканізація виробів в псевдозрідженому шарі часток. Вулканізація виробів з використанням інфрачервоних променів в якості теплоносія.

- •30 Шахтні та карусельні вулканізатори. Їх вкористання. Продуктивність.

- •31. Порівняльні діаграми виготовлення гтв формуванням у пресі та литтям під тиском, холодне та гаряче формування.

- •32. Пресове формування, для яких гумових сумішей застосовується. Класифікація. Продуктивність g(вир/год) вулканізації преса.

- •33. Литтєве формування гумових сумішей. Класифікація обладнання та основних параметрів формування.

- •34. Литтєве формування гумових сумішей. Технологічні та апаратурні особливості періодичного литтєвого формування. Продуктивність однопозиційної литтєвої машини.

- •35. Плунжерное и трансферное формование

- •36.Шнековое и шнек-плунжерное формование

- •37. Способи отримання порошкоподібних каучуків

- •38.Особливості технології з порошкоподібними каучуками

- •39. Особливості переробки рідких канчуків

- •40. Основны марки Регенератів резины. Особливості використання.

- •41. Порівняльна характеристика методів отримання регенерату.

- •42 Водонейтральний метод отримання регенерату.

- •43(И 44). Термомеханычний метод отримання регенерату.

- •45. Латексні вироби. Приготування латексних сумішей.

- •Приготовление латексных смесей

- •46. Получение тонкостенных изделий

- •47. Получение технических перчаток методом коагуляитного макания

- •48. Производство эластичных нитей

- •49. Производство пенорезины по способу Данлопа

- •50. Производство пенорезины по способу Талалая

34. Литтєве формування гумових сумішей. Технологічні та апаратурні особливості періодичного литтєвого формування. Продуктивність однопозиційної литтєвої машини.

Расчет производительности литьевых машин

П![]() роизводительность

однопозиционных литьевых машин G

(в кг/ч) рассчитывают по формуле:

роизводительность

однопозиционных литьевых машин G

(в кг/ч) рассчитывают по формуле:

где V — объем изделия, см3; р — плотность резиновой смеси, г/см3; п — число гнезд в форме; тц — продолжительность цикла, с.

В![]() ремя

цикла (в с) находят следующим образом:

ремя

цикла (в с) находят следующим образом:

где Тподв — время подвода литьевого устройства к пресс-форме; Tсмык, Tразм — длительность смыкания и размыкания формы с извлечением изделия; Твпр — время впрыска резиновой смеси в форму; Тв — продолжительность вулканизации изделия.

Время отвода литьевого устройства и наполнения литьевой камеры резиновой смесью не учитывается, так как эти операции происходят в момент вулканизации.

Продолжительность смыкания и размыкания форм, подвода литьевого устройства к пресс-форме составляет время холостого хода машины, которое зависит от мощности машины и равно 4—7 с для машин с объемом отливки до 125 см3 и 10—20 с для машин с объемом до 1000 см3.

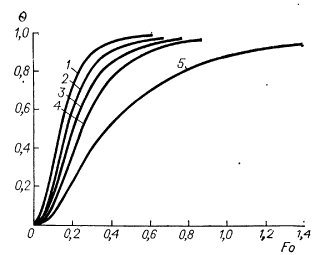

Время

вулканизации зависит от формы и размеров

изделия, а также вулканизационных

параметров резиновой смеси и температурных

условий. Если предположить, что впрыск

смеси в литьевую форму происходит

достаточно быстро и сколько-нибудь

существенной вулканизации при этом

не происходит, можно принять, что

начальная температура постоянна,

одинакова по сечению изделия и равна

То. Для поверхности раздела резиновая

смесь — металлическая форма предполагаем

тепловой контакт и достаточно большую

тепловую мощность источников теплоты,

обеспечивающих граничные условия

1-го рода, т.е.: ![]()

Расчет времени вулканизации основывается на знании температурной зависимости вулканизационных характеристик, заданных графически или в виде таблицы.

В![]()

ремя

нестационарного прогрева изделия с

учетом его геометрической формы

может быть рассчитано по уравнению:

ремя

нестационарного прогрева изделия с

учетом его геометрической формы

может быть рассчитано по уравнению:

где

К — характерный размер изделия, м; а

— температуропроводность резины,;

![]() -фактор

формы, для элементарных геометрических

форм имеет следующие значения: для шара

=

0,35, для бесконечного цилиндра

=

0,65, для квадратного бруса

=

0,7, для бесконечной пластины

=

1,3

-фактор

формы, для элементарных геометрических

форм имеет следующие значения: для шара

=

0,35, для бесконечного цилиндра

=

0,65, для квадратного бруса

=

0,7, для бесконечной пластины

=

1,3

Температуру

Tп,

соответствующую моменту ![]() п,

определяют по формуле:

п,

определяют по формуле:![]()

Характерное время вулканизации в изотермических условиях, соответствующих вулканизации поверхности, определяют из уравнения:

![]()

Технологические и апаратне особенности

Н аиболее

просты по конструкции и надежны в

эксплуатации одноместные формы.

Вулканизацию формованных заготовок

можно проводить непосредственно в

прессформе или вне формы. Внутреннее

давление в форме после снятия

прессового усилия почти не снижается

вследствие самоторможения смеси,

так как литниковая щель, заполненная

смесью, обеспечивает большое сопротивление

обратному ее течению. При литьевом

формовании по сравнению с компрессионным

получаются изделия лучшего качества,

а также сокращается расход резиновой

смеси, так как при литьевом формовании

возможно применение меньшего избытка

смеси для плотного заполнения формы.

При производстве изделий в литьевых

формах много времени затрачивается на

разборку и сборку пресс-форм. При

прессовании возможно частичное раскрытие

формы вследствие создания в ней очень

высокого давления, а следовательно, и

образование выпрессовок. Кроме того,

для обеспечения передачи давления на

формуемое изделие в форме необходимо

создать некоторый избыток смеси.

Дальнейшее развитие литьевое формование

получило при разработке метода литья

под давлением

(рис.Г7.27)

в специальных литьевых машинах

аиболее

просты по конструкции и надежны в

эксплуатации одноместные формы.

Вулканизацию формованных заготовок

можно проводить непосредственно в

прессформе или вне формы. Внутреннее

давление в форме после снятия

прессового усилия почти не снижается

вследствие самоторможения смеси,

так как литниковая щель, заполненная

смесью, обеспечивает большое сопротивление

обратному ее течению. При литьевом

формовании по сравнению с компрессионным

получаются изделия лучшего качества,

а также сокращается расход резиновой

смеси, так как при литьевом формовании

возможно применение меньшего избытка

смеси для плотного заполнения формы.

При производстве изделий в литьевых

формах много времени затрачивается на

разборку и сборку пресс-форм. При

прессовании возможно частичное раскрытие

формы вследствие создания в ней очень

высокого давления, а следовательно, и

образование выпрессовок. Кроме того,

для обеспечения передачи давления на

формуемое изделие в форме необходимо

создать некоторый избыток смеси.

Дальнейшее развитие литьевое формование

получило при разработке метода литья

под давлением

(рис.Г7.27)

в специальных литьевых машинах

под давлением является циклическим процессом. Разогретая в инжекционном цилиндре резиновая смесь плунжером или шнеком выдавливается под высоким давлением через литниковое отверстие в закрытую обогреваемую форму, в которой происходит формование и вулканизация после чего готовое изделие извлекают из формы.

Для заполнения формы необходимо преодолеть сопротивление вязкому течению резиновой смеси и гидравлическое сопротивление в литниках, впускных отверстиях и в оформляющей полости формы. Скорость заполнения формы резиновой смесью зависит от давления литья, создаваемого литьевым агрегатом, а также от геометрических размеров и конфигурации изделия, вязкости резиновой смеси и ее изменения с повышением температуры. При заполнении формы резиновая смесь не должна подвулканизовыватъея, чтобы не прекратилось ее течение.