- •Повна деформація гумової суміші при механічній обробці. З чим пов'язані різні види деформацій?

- •Поясніть явища усадки та каландровий ефект. Як вони залежать від складових гумової суміші та умов обробки?

- •Які задачі вирішуються за допомогою каландрування? Схеми розташування валків.

- •Каландровий ефект. Фактори, які впливають на нього

- •Каландрування, листування та профілювання гумових сумішей.

- •Класифікація каландрів. Їх номенклатура. Продуктивність.

- •Продуктивність о (у м/год.) каландра при мащенні та обкладанні, при гортанні….

- •Апаратурне оформлення процесу каландрування.

- •Процеси, які відбуваються при шприцюванні гумової суміші. Особливості робочих зон в мчт, мчх та мчхв.

- •Фактори, які впливають на екструзію гумової суміші. Напір, противоток, потік втрати. Параметри геометрії черв'яка.

- •11. Факторы, влияющие на качестио резиновых протекторных и автокамерных заготовок

- •12. Вплив типу каучука на технологічні показники шприцювання

- •13. Як впливають реологічні властивості гумових сумішей на характер шприцювання

- •14. Які теплофізичні характеристики гум.Сум. Треба враховувати при прогнозуванні часу вулк.

- •15. Характеристика теплоносіїв для вулк-її гум.Сум.

- •16. Що потрібно враховувати при виборі режиму вулканізації

- •17. Аналіз особливостей вулканізації гум.Сум. На основі нк та скс-30а

- •18. Фізико-хімічні процеси при вулканізації. Розкрийте сутність 4 етапів.

- •19. Вплив прискорювачів на кінетичну криву вулк-її

- •20. Коефіцієнт вулк-її та вплив на нього різних прискорювачів. Температурний коефіцієнт вулк-її

- •21 Усадка при вулканізації. Вплив на усадку різних факторів. Розрахунок ступеню усадки.

- •22 Основні і спеціальні види устаткування, для вулканізації загального призначення.

- •23 Вулканізаційні казани, типи, конструкційні особливості їх застосування. Продуктивність.

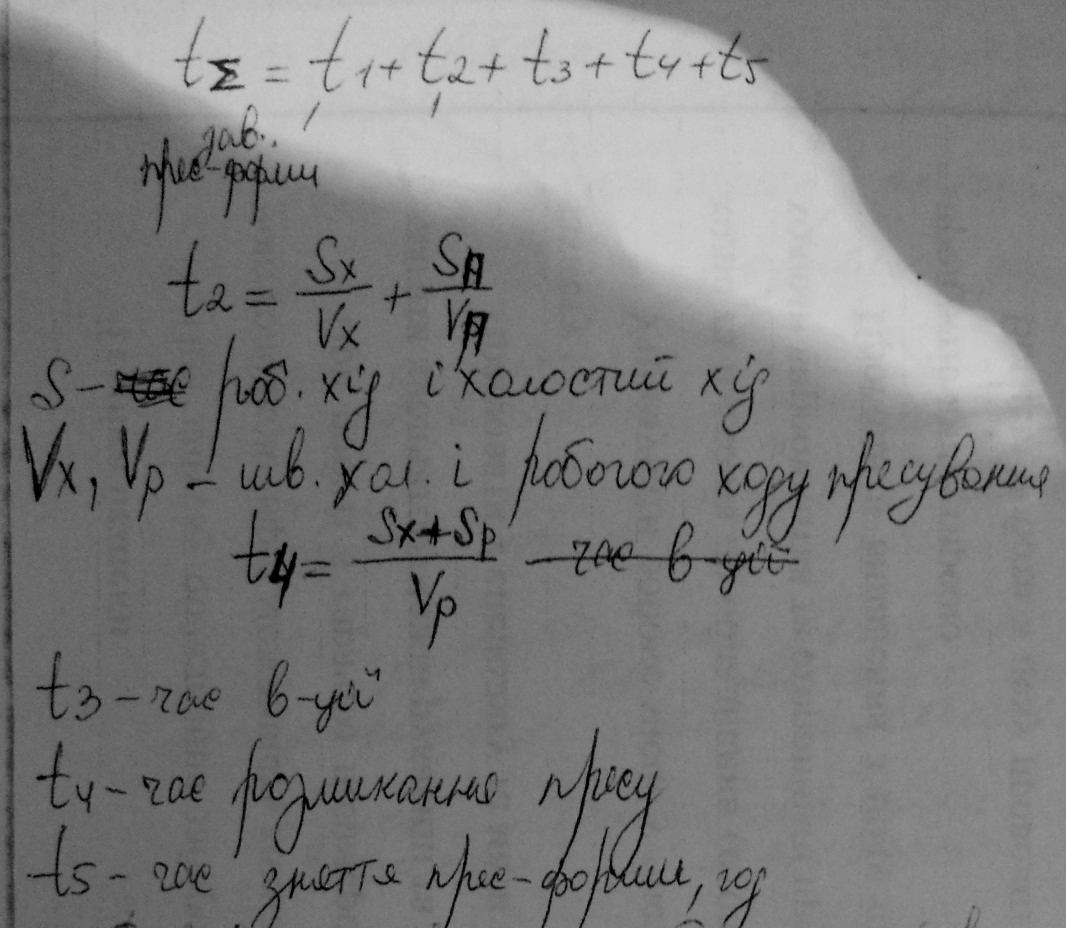

- •24 Преси вулканізаційні, конструктивне оформлення. Зусилля пресування. Тиск на форму. Продуктивність вулканізації преса g (у вироб./год).

- •25 Гідравлічні преси для вулканіації багатошарових гумовотканинних виробів.

- •26 Автоклав преси. Пресове зусилля Ррів (у н) автоклава.

- •27 Форматори вулканізатори, призначення, особливості конструкції. Продуктивність форматорів.

- •28 Вулканізатори камерного і барабанного типу. Схеми барабанних вулканізаторів. Продуктивність.

- •29 Вулканізація виробів в псевдозрідженому шарі часток. Вулканізація виробів з використанням інфрачервоних променів в якості теплоносія.

- •30 Шахтні та карусельні вулканізатори. Їх вкористання. Продуктивність.

- •31. Порівняльні діаграми виготовлення гтв формуванням у пресі та литтям під тиском, холодне та гаряче формування.

- •32. Пресове формування, для яких гумових сумішей застосовується. Класифікація. Продуктивність g(вир/год) вулканізації преса.

- •33. Литтєве формування гумових сумішей. Класифікація обладнання та основних параметрів формування.

- •34. Литтєве формування гумових сумішей. Технологічні та апаратурні особливості періодичного литтєвого формування. Продуктивність однопозиційної литтєвої машини.

- •35. Плунжерное и трансферное формование

- •36.Шнековое и шнек-плунжерное формование

- •37. Способи отримання порошкоподібних каучуків

- •38.Особливості технології з порошкоподібними каучуками

- •39. Особливості переробки рідких канчуків

- •40. Основны марки Регенератів резины. Особливості використання.

- •41. Порівняльна характеристика методів отримання регенерату.

- •42 Водонейтральний метод отримання регенерату.

- •43(И 44). Термомеханычний метод отримання регенерату.

- •45. Латексні вироби. Приготування латексних сумішей.

- •Приготовление латексных смесей

- •46. Получение тонкостенных изделий

- •47. Получение технических перчаток методом коагуляитного макания

- •48. Производство эластичных нитей

- •49. Производство пенорезины по способу Данлопа

- •50. Производство пенорезины по способу Талалая

21 Усадка при вулканізації. Вплив на усадку різних факторів. Розрахунок ступеню усадки.

Так как температурные коэффициенты расширения материала формы и резиновой смеси различны, размер вулканизованного резинового изделия отличается от размеров формы, причем вследствие большего термического коэффициента расширения каучука по сравнению с металлом размеры формового изделия оказываются меньше, чем объем формы. Разность размеров формы и изделия, выраженную в процентах называют степенью усадки. Степень усадки определяется в основном различием температурных коэффициентов расширения материала формы и резиновой смеси и температурой вулканизации и может быть более 3%. Для приближенных расчетов степень усадки S определяют по формуле, приведенной ниже:

S = ΔТ(k1ΔA+k2ΔF+ k3ΔH)

где ΔТ — разность между темдературой вулканизации и комнатной температурой; k1, k2, k3 — объемные содержания компонентов резиновой смеси; ΔA — разность между коэффициентами теплового расширения каучука и материала формы; ΔF— разность менаду коэффициентами теплового расширения наполнителей и материала формы; ΔH—разность между коэффициентами теплового расширения растворенных в каучуке веществ и материала формы.

Как правило, множители ΔF и ΔH малы и усадка зависит главным образом от содержания каучука в смеси и температуры вулканизации.

В производстве ряда эбонитовых изделий широко применяется регенерат, а в последнее время и полимеризационные смолы. Эбонитовая пыль, регенерат, а также минеральные наполнители, по существу, являются разбавителями чистой эбонитовой смеси. Применение их облегчает каландрование, профилирование, формование и литье cмесей; наполненные эбонитовые смеси лучше проводят тепло, их усадка при вулканизации уменьшается.

Для обеспечения необходимых допусков нужно контролировать влияние на усадку различных факторов и выполнять условия:

- Применять смеси, рекомендуемые для соответствующих изделий.

- Предварительную пластикацию проводить до достижения необходимой пластичности, особенно при использовании метода литья под давлением. Затем резиновую смесь вулканизуют и одинаковых условиях для получения изделий с воспроизводимыми свойствами.

- При прессовании под давлением следует применять заготовки одинаковой массы и формы. Следует отметить, что полученные экструзией заготовки имеют более однородную усадку, чем полученные вручную из шкурок, снятых с вальцев.

- Загрузка для прессования должна быть свежей, поскольку в результате хранения в зависимости от типа смеси и большей или меньшей степени изменяется сопротивление деформации. Ее жизнеспособность можно продлить охлаждением .о 0—5 °С в холодильнике, в результате чего снижается скорость затвердевания смеси.

При обработке следует избегать больших колебаний давления и температуры.

Усадка зависит от температуры, вида каучука, количества наполнителя (увеличение содержания наполнителя снижает усадку), природы наполнителя.

22 Основні і спеціальні види устаткування, для вулканізації загального призначення.

Существуют двух видов:

Общего назначения: котлы, прессы, автоклав-прессы

Специального назначения: индивидуальные вулканизаторы для покрышек и камер, форматоры-вулканизаторы покрышек, вулканизационные перссы для транспортных лент, вулканизационные котлы для клиновых ремней, камерные вулканизаторы для прорезиненных тканей и.т.п.

Среда. При выборе вулканизационной среды недостаточно знать тепло-физические свойства (горячий воздух, насыщеный водяной пар, металлическая форма). При вулканизации в котлах используется паровая, водная, газовая, воздушная или паро-воздушная среда.

Температура. t=140-170, чем больше температура вулканизации, тем быстрее проходит процесс и меньше используется времени на вулканизацию.

Давление. Вулканизация возможна без давления и под давлением. Большинство изделий вулканизируют при 0.5-5 Мпа, что улучшает физ-механичские возможности.