- •Общие сведенья.

- •Особенности процесса нагрева металлов

- •Нагревательное оборудование Классификация нагревательного оборудования

- •Печи для нагрева металла под резку

- •Печи щелевые немеханизированные пламенные и электрические

- •Печи камерные со стационарным подом с заслонкой, пламенные и электрические

- •Печи камерные с выдвежным подом с заслонкой, пламенные и электрические

- •Печи пламенные кузнечные

- •Печи с вращающимся подом пламенные и электрические

- •Печи пламенные щелевые механизированные (конвейерные)

- •Непечные установки электронагрева

- •Термическое оборудование Классификация термического оборудования

- •Камерные термические печи со стационарным поддоном (немеханизированные)

- •Камерные механизированные термические печи

- •Вертикальные (шахтовые) печи

- •Термические элеваторные печи

- •Электрические ванные печи

- •Термические толкательные печи

- •Термические конвейерные печи

- •Непечные устройства для термообработки

- •Элементы нагревательных печей Фундаменты печей

- •Футеровка (кладка) печей

- •Каркасы печей

- •Внутренние металлоконструкции печи

- •Топливосжигающие устройства печей. Классификация топливосжигающих устройств.

- •Беспламенные горелки.

- •Пламенные газовые горелки.

- •Радиационные трубы.

- •Форсунки для сжигания мазута

- •Теплообменная аппаратура печей Назначение аппаратуры

- •Основные конструктивные особенности рекуператоров

Теплообменная аппаратура печей Назначение аппаратуры

Для отопления нагревательных и термических печей расходуют значительное количество природного газа и мазута. Печи эти работают с весьма низким термическим КПД (20 – 40 %) вследствие больших потерь тепла с отходящими продуктами сгорания, достигающими иногда 65 % от общего количества подводимого в печь топлива.

Эффективный способ повышения термического КПД печи – возврат в рабочее пространство теплоты, уносимой отходящими дымовыми газами. Осуществляют это путем нагрева в рекуператорах воздуха или газа, используемых для отопления печи. Рекуператоры устанавливают на пути отвода дымовых газов над сводом или в боровах печей.

Основные конструктивные особенности рекуператоров

Рекуператоры – это теплообменные аппараты или устройства с непрерывным движением дымовых газов через систему каналов. По другой системе каналов течет тепловоспринимающий поток (воздух, горючий газ). Передача теплоты от одного движущегося потока к другому осуществляется через разделяющую их металлическую или керамическую стенку.

По материалу стенок каналов рекуператоры подразделяют на металлические и керамические. Металлические рекуператоры имеют толщину стенки меньше, чем керамические. Теплопроводность металлов и сплавов в 20 – 30 раз выше теплопроводности керамики. Поэтому тепловое сопротивление металлической стенки меньше, чем сопротивление стенки керамической, что позволяет иметь более высокое значение коэффициента теплопередачи от дымовых газов к нагреваемому потоку. Это, при прочих равных условиях, обеспечивает компактность металлических рекуператоров, что дает возможность размещать рекуператоры не только в боровах, но и над печью, а в некоторых случаях и в кладке стен. Металлические рекуператоры часто изготовляют сваркой, поэтому они более газоплотны по сравнению с керамическими. В них отсутствует переток нагреваемого потока в греющий, что позволяет использовать металлические рекуператоры для нагрева не только воздуха, но и горючих газов.

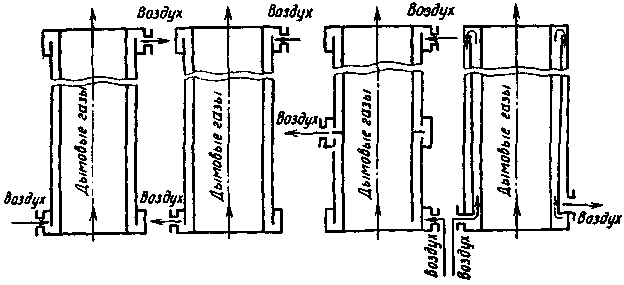

Рекуператоры также подразделяют по схемам движения греющих (дымовых газов) и нагреваемых (воздуха и газов) потоков. Если направления потоков одинаковы, то такую схему называют прямоточной, а рекуператор – прямоточным. При противоточном движении потоков – схема противоточная. При взаимно перпендикулярных направлениях движения потоков рекуператор именуют рекуператором с перекрестным движением. В некоторых аппаратах могут иметь место сочетания элементов всех трех основных схем движения (рис. 5.1).

а) б) в) г)

Рис. 5.1. Схемы движения потоков в рекуператоре: а – прямоток; б – противоток; в – перекрестный ток; г – комбинированный ток

Основной элемент игольчатого рекуператора – чугунная труба овального сечения с наружными и внутренними (или только внутренними) иглами (рис. 5.2). Воздух движется внутри трубы, а дымовые газы омывают трубу снаружи. Трубы нормализованы, их выпускают длиной 880, 1135 и 1640 мм. Двусторонне-игольчатые трубы промышленность выпускает двух типов: 17,5 и 28, что соответствует расстоянию между осями игл на дымовой стороне. Очевидно, что чем меньше шаг между иглами, тем их больше, а следовательно, и выше коэффициент теплоотдачи. Однако такие трубы имеют и повышенное аэродинамическое сопротивление по пути движения воздуха.

Рис. 5.2. Труба

рекуператора с наружными и внутренними

иглами

Тепловая эффективность двусторонне-игольчатых труб значительно выше, чем односторонне-игольчатых, но они быстрее выходят из строя и легко засоряются сажей, содержащейся в продуктах сгорания. Поэтому применяют комбинированные секции рекуператора, в которых из односторонне-игольчатых труб монтируют первые ряды со стороны входа дымовых газов в рекуператор.

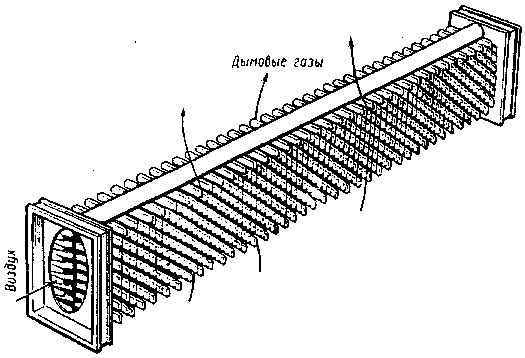

Секцию рекуператора из нескольких труб, через которую проходит воздух, не меняя направления, называют «ходом» (рис. 5.3). Выбор числа «ходов» игольчатого рекуператора зависит от обеспечиваемого давления дутья и определяется конечной температурой воздуха и возможностью компактного объединения труб. Наиболее часто применяют двухходовую установку рекуператора, которая обеспечивает температуру подогрева воздуха до 400 °С. Для нагрева воздуха до 200 °С обычно используют одноходовую схему.

А

А

А-А

Рис. 5.3. Двухходовой игольчатый рекуператор

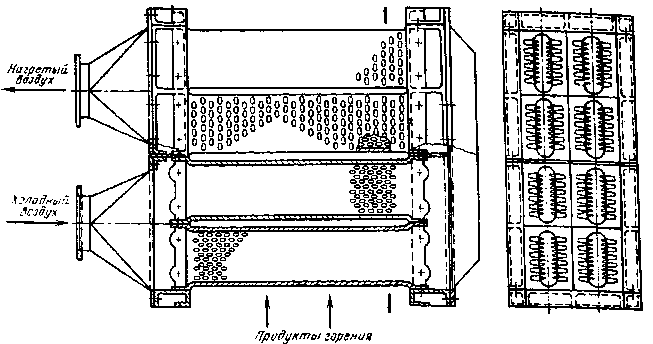

Чугунно-стальные рекуператоры (термоблоки) (рис. 5.4) представляют собой пучок стальных труб, пространство между которыми залито чугуном. При изготовлении рекуператоров стальные трубы вваривают в трубные доски. Между рядами труб вставляют песчано-глинистые стержни, а затем остальное пространство заливают чугуном. После удаления стержней в отливке образуются каналы для прохода дымовых газов. Трубы для воздуха или газа и каналы для дымовых газов располагают под углом 90°, что надежно разделяет оба потока. Вследствие высокой газоплотности в этих рекуператорах возможно подогревать не только воздух, но и газ.

Монолитная конструкция термоблока обеспечивает достаточную газоплотность даже при появлении трещин в чугунной отливке так как залитые в чугун стальные трубы образуют своеобразный каркас, обеспечивающий целостность рекуператора. Иными словами, термоблочные рекуператоры более совершенны по тепловой устойчивости, чем игольчатые, что обеспечивает их большую стойкость.

В рекуператорах из гладких стальных труб (рис. 5.5) воздух или газ может двигаться внутри труб, а дымовые газы снаружи, или наоборот. Трубы с помощью сварки укрепляют на трубных досках. К ним же прикрепляют компенсаторы и патрубки из листовой стали, служащие для подвода и отвода воздуха.

Для изготовления рекуператоров используют стальные трубы диаметром от 15 до 100 мм с толщиной стенки 2 – 5 мм, которые достаточно газоплотны и могут быть использованы для подогрева газа.

Рис. 5.4. Чугунно-стальной

рекуператор

Рис. 5.5. Трубчатый рекуператор

Рекуператоры из стальных труб чаще устанавливают на крупных нагревательных печах, где нецелесообразно применять термоблоки из-за их массивности и игольчатые рекуператоры по причине низкой газоплотности.

При температурах дымовых газов выше 900 – 1000 °С основное количество тепла передается стенке рекуператора излучением. Отсюда и название таких рекуператоров – радиационные.

Передача теплоты излучением газов зависит от эффективной длины луча или толщины излучающего слоя, поэтому в радиационных рекуператорах каналы на дымовом пути выполняют большого сечения (диаметром 0,5 – 3 м), что снижает аэродинамическое сопротивление канала.

В настоящее время применяют щелевые радиационные рекуператоры и трубчатые (из труб малого диаметра).

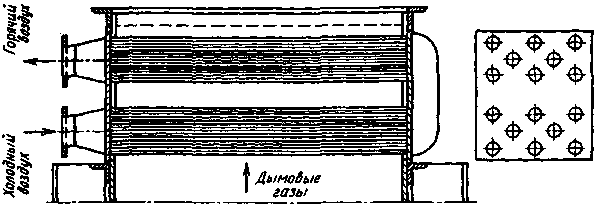

Щелевые радиационные рекуператоры (рис. 5.6) состоят из двух концентрических цилиндров. Внутренний цилиндр изготовляют из жаростойких сталей, а наружный – из углеродистых.

а) б) в) г)

Рис. 5.6. Щелевой радиационный рекуператор: а – прямоточный; б – противоточный; в – прямоточно-противоточный; г – двойной циркуляции

Дымовые газы, проходя по внутреннему цилиндру, нагревают стенку излучением и конвекцией, а она переизлучает теплоту на наружный цилиндр. Воздух движется со скоростью 20 – 40 м/с в кольцевой щели между внутренним и наружным цилиндром и нагревается только конвекцией. В рекуператорах, несмотря на большую плотность теплового потока, не происходит перегрева стенок вследствие интенсивного отбора теплоты воздухом.