- •Общие сведенья.

- •Особенности процесса нагрева металлов

- •Нагревательное оборудование Классификация нагревательного оборудования

- •Печи для нагрева металла под резку

- •Печи щелевые немеханизированные пламенные и электрические

- •Печи камерные со стационарным подом с заслонкой, пламенные и электрические

- •Печи камерные с выдвежным подом с заслонкой, пламенные и электрические

- •Печи пламенные кузнечные

- •Печи с вращающимся подом пламенные и электрические

- •Печи пламенные щелевые механизированные (конвейерные)

- •Непечные установки электронагрева

- •Термическое оборудование Классификация термического оборудования

- •Камерные термические печи со стационарным поддоном (немеханизированные)

- •Камерные механизированные термические печи

- •Вертикальные (шахтовые) печи

- •Термические элеваторные печи

- •Электрические ванные печи

- •Термические толкательные печи

- •Термические конвейерные печи

- •Непечные устройства для термообработки

- •Элементы нагревательных печей Фундаменты печей

- •Футеровка (кладка) печей

- •Каркасы печей

- •Внутренние металлоконструкции печи

- •Топливосжигающие устройства печей. Классификация топливосжигающих устройств.

- •Беспламенные горелки.

- •Пламенные газовые горелки.

- •Радиационные трубы.

- •Форсунки для сжигания мазута

- •Теплообменная аппаратура печей Назначение аппаратуры

- •Основные конструктивные особенности рекуператоров

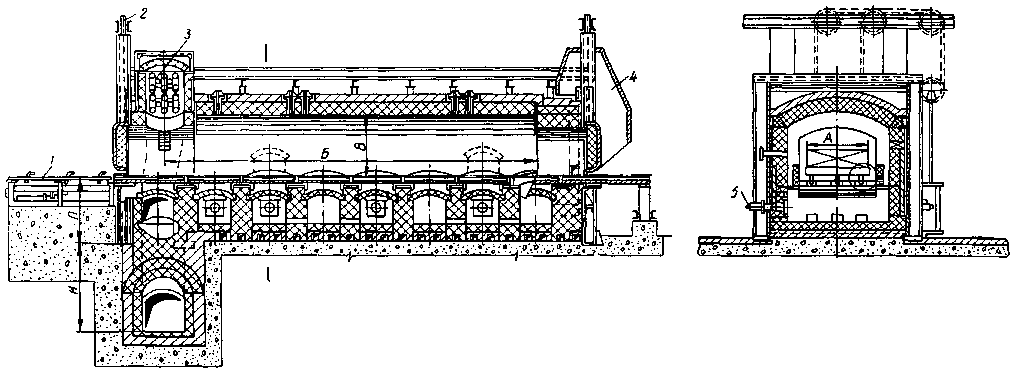

Термические толкательные печи

В этих печах нагреваемые изделия укладывают на поддоны из жароупорной стали. Проталкивание поддонов по направляющим вдоль печи осуществляется специальным толкателем, выгрузка поддонов из печи – вытаскивателем. В отдельных случаях крупные детали устанавливают на башмаки, проталкиваемые по направляющим.

Пламенные печи (рис. 5.16) можно применять как для работы с обычной печной атмосферой, так и с искусственной. В последнем случае печи выполняют с муфелированием пламени или с муфелированием садки.

Последние конструкторские разработки толкательных печей существенно отличаются от прежних конструкций. Новый ряд отличается такими конструкторскими решениями, как боковая загрузка и выгрузка, отделение демпферными участками зон нагрева, науглероживания и диффузии, наличие отдельной камеры подстуживания и выдержки, а также наличие трехпозиционных моечно-сушильных машин.

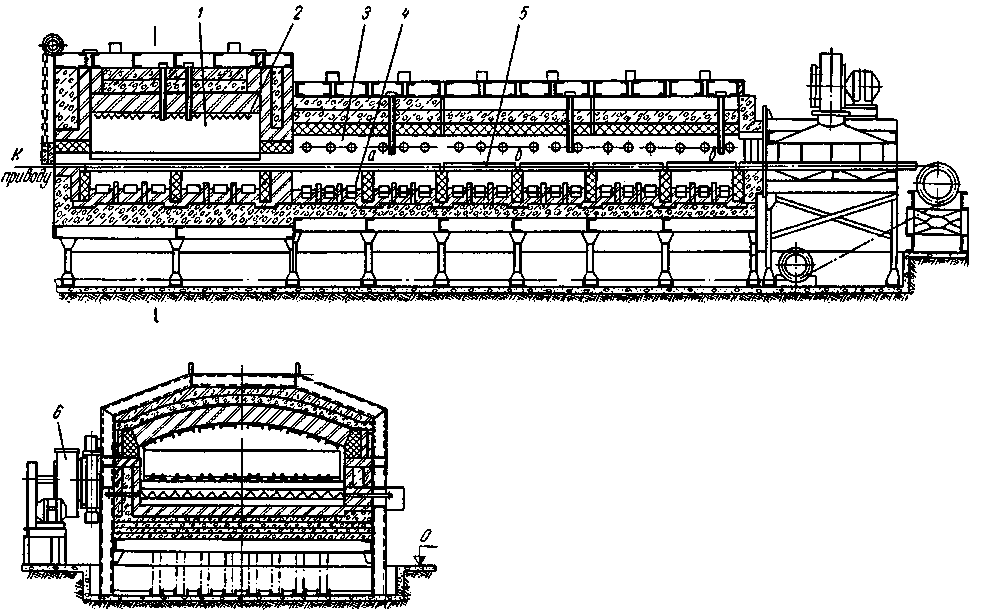

Термические конвейерные печи

На рис. 5.17 приведен общий вид конвейерной электропечи СКО-23.20.1,5/6-Х50Ц. Печь позволяет выравнивать температуры по сечению заготовок, а также замедленно их охлаждать.

Электропечь состоит из камеры нагрева и камеры охлаждения, в которой имеются зоны режимного охлаждения и охлаждения с произвольной скоростью. Гибкий орган конвейера – восемь втулочно-роликовых цепей. Мощность электропечи 170 + 10% кВт, максимальная рабочая температура 600° С, максимальная производительность 600 кг/ч, размеры рабочего пространства, мм: высота 150, ширина 2300, длина камеры нагрева 2000, длина камеры охлаждения 5000.

Обрабатываемые заготовки подаются в печь при помощи конвейера. Конвейерные ленты закалочных и высокотемпературных отпускных электропечей собирают из жароупорных литых звеньев. Привод от электродвигателя постоянного тока обеспечивает в широких пределах регулировку скорости конвейерной ленты. Близкие по конструкции закалочные и высокотемпературные электропечи всех типоразмеров приспособлены для нагрева в условиях искусственных атмосфер. Предусмотрен также форсированный (скоростной) нагрев изделий в целях ускорения процессов термообработки и сокращения габаритных размеров агрегатов. Изделия можно загружать на конвейер закалочной электропечи пульсирующим лотком или при необходимости шагающими балками, совершающими возвратно-поступательное движение.

А-А

А

А

Рис. 5.16. Печь термическая толкательная ТТО: 1 – толкатель; 2 – механизм подъема заслонки; 3 – рекуператор; 4 – вытяжной зонт; 5 – горелка

А

Рис. 5.17. Конвейерная

печь СКО-23.20.1,5/6-Х50Ц: 1 – камера нагрева;

2 – электронагреватели свода; 3 – камера

охлаждения; 4 – электронагреватели

пода; 5 – конвейер; а, б, в – зоны охлаждения

А-А

А

Непечные устройства для термообработки

К непечным закалочным установкам относятся индукционные установки и установки для поверхностной пламенной закалки.

Индукционные закалочные установки конструктивно выполняются по блочной компоновки. В комплект универсальной закалочной установки входит следующее оборудование: закалочная головка с соответствующим типизированным закалочным трансформатором; конденсаторная батарея; исполнительный механизм с приводами и системой технологического охлаждения водой или эмульсией; пульт управле-ия приводами исполнительного механизма, индукционным нагревом и охлаждением с приборами для контроля режима закалки.

Универсальные закалочные установки обеспечивают одновременный нагрев с вращением и без вращения детали и последующее одновременное охлаждение ее, а также непрерывно-последовательную закалку с вращением и без вращения детали.

Питание универсальных закалочных установок осуществляется или от централизованной системы повышенной частоты или от индивидуального источника тока, т. е. отдельного электрического генератора соответствующей мощности и частоты.

В зависимости от назначения и особенностей конструкции исполнительных механизмов универсальные индукционные закалочные установки всех типоразмеров подразделяются на горизонтальные и вертикальные.

При массовом, а иногда и крупносерийном производстве конструкции индукционных закалочных установок, используемых обычно непосредственно в линиях механической обработки, бывают рассчитаны на термическую обработку лишь одной определенной детали. При серийном и мелкосерийном производстве такие конструкции, устанавливаемые главным образом на отдельных участках в стороне от поточной линии, бывают рассчитаны на осуществляемую путем переналадки термическую обработку нескольких различных по размерам, но обычно сходных по своей конфигурации деталей.

При нагреве высокотемпературным пламенем теплопередача к поверхности металла происходит конвекцией. Поскольку отвод тепла в глубь металла в результате теплопроводности происходит менее интенсивно, чем приток тепла, оно аккумулируется в поверхностном слое. Возникающее температурное поле характеризуется значительным начальным градиентом по сечению. Вследствие этого при охлаждении нагретого металла закалочной средой в сечении изделия образуется закаленный слой, характеризуемый плавным переходом от структуры полной закалки (мартенсит) через переходные структуры (троостит, сорбит) к исходной феррито-перлитной (у доэвтектоидной стали) структуре.

Такое распределение температуры перед закалкой и структур по сечению происходит при любых способах поверхностной пламенной закалки, циклических или непрерывных. Циклические способы поверхностной пламенной закалки характеризуются одновременным нагревом всей поверхности изделия до закалочной температуры и последующим одновременным охлаждением ее во всех точках. При применении непрерывных способов закалки нагрев осуществляют с таким равномерным перемещением горелки или изделия относительно друг друга, что в установившемся состоянии за горелкой создается зона нагретого металла, которая непрерывно охлаждается закалочной средой из разбрызгивателя, закрепленного на горелке. Использование непрерывных способов поверхностной пламенной закалки связано с сокращением расходов горючего газа и кислорода по сравнению с циклическими, и поэтому непрерывные способы находят более широкое применение.

Для осуществления непрерывно-последовательной закалки изделий требуются:

- горелка с узлом смешения горючего газа и кислорода;

- источники питания горелки горючим газом и кислородом;

- трубопроводы для подачи и отвода охлаждающей воды и закалочной среды;

- механизированный привод для перемещения горелки или;

- вспомогательная оснастка для защиты газопровода горючего газа, регулирования подачи газа, а также грузоподъемные средства для установки и съема обрабатываемых изделий.

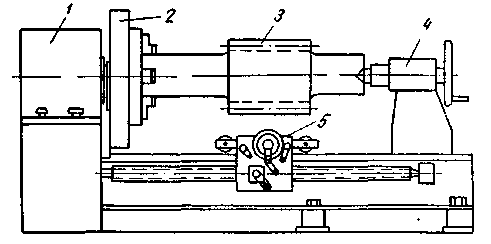

Универсальный станок СА-850 позволяет осуществлять поверхностную пламенную закалку непрерывно-последовательным способом. Он создан на основе токарного станка и состоит из цельносварной станины, задней 4 и передней 1 бабки, планшайбы 2 и облегченного суппорта 5 (рис. 5.18, на нем позицией 3, обозначено обрабатываемое изделие). В передней бабке станка расположены два привода отдельно для вращения планшайбы и перемещения суппорта.

Станок позволяет осуществлять закалку катков диаметром до 1250 мм и длиной до 800 мм, прокатных валков и крупномодульных валов-шестерен диаметром 850 мм и длиной до 3500 мм, гладких валов и штоков диаметром до 150 мм. На станке также возможна закалка мелкомодульных шестерен, валов, втулок и роликов диаметром до 150 мм.

В комплект станка входят три серии горелок: линейные, кольцевые и модульные для работы на ацетилене, природном газе или пропане.

Рис. 5.18 Схема универсального закалочного станка СА-850