Коррозионная стойкость

Так как защитный слой для фибр в СФБ практически отсутствует, возникает вопрос об их коррозионной стойкости. Экспериментальные данные показали, что при отсутствии трещин СФБ не только не уступает, но и превосходит по коррозионной стойкости железобетон со стержневым армированием.

Введение в бетон фибровой арматуры значительно улучшает его структуру и обеспечивает высокую коррозионную стойкость волокон.

Фактором, улучшающим защитные свойства бетона при насыщении его армирующими волокнами, является образование мелкопористой структуры матрицы, что снижает глубину карбонизации (насыщение диоксидом углерода СО2) в 1.5 - 2 раза по сравнению с неармированным бетоном.

КАВИТАЦИОННАЯ СТОЙКОСТЬ

Кавитационная стойкость - это специфическое свойство СФБ, которое выделяет его из всех известных материалов. Эта характеристика в 2.5 раза выше, чем у неармированного или армированного другими способами бетона. Особенно она повышается при армировании стальными фибрами полимербетона. Для невысоких скоростей потока достаточной стойкостью обладает СФБ без полимерных добавок.

ОГНЕСТОЙКОСТЬ

Огнестойкость СФБ представляет интерес с точки зрения противопожарной безопасности. При испытании элементов конструкций на огнестойкость, в соответствии с требованиями норм, производится их односторонний прогрев пламенем. При этом в СФБ конструкциях фибры, кроме объемного упрочнения бетона, подвергнутого одностороннему разогреву, передают тепло от нагретой стороны к холодной, выравнивая их температуры и снижая температурные напряжения.

Устойчивость к температурным перепадам обеспечивает СФБ широкое применение в огнеупорных футеровках.

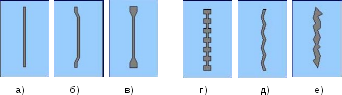

Сталефибробетон обладает набором специфических свойств, существенно превосходящих свойства обычного бетона и в мировой практике занимает значительную долю (12 - 15%) в общем объеме используемого бетона, для чего налажено серийное производство стальных фибр порядка 350-400 тысяч тонн в год. Промышленное строительство с применением сталефибробетона нашло широкое распространение во всем мире. Добавка в определенном количестве фибры в бетон придает ему целый ряд новых свойств. При дисперсном армировании бетона эффект отдельной фибры не отличается от эффекта армирования бетона отдельным стержнем: фибра за счет сцепления с бетоном воспринимает растягивающие напряжения. Чем лучше сцепление фибры с бетоном, тем выше эффект отдельной фибры. Для улучшения сцепления стальной фибры с бетоном применяют различные приемы: делают фибру с изогнутыми концами, закрученную относительно продольной оси, поверхность фибры - шероховатой, периодического профиля. Таким образом, основным с точки зрения наиболее эффективного применения фибры является требование увеличения "сцепляемости" ее с бетонной массой.

Различные

виды фибр показаны на Рис.1.1.

Различные

виды фибр показаны на Рис.1.1.

Эффективность стальных волокон зависит от дозирования на м3 бетона, а также от их физических характеристик, таких как прочность, деформация при разрыве, диаметр, длина, анкерное крепление. Одним из решающих параметров эффективности стальных волокон, т.е. получение определенной равнозначной прочности на разрыв при сгибании, является относительное удлинение, т.е. отношение длины к диаметру волокна. Чем выше относительное удлинение волокна, чем больше его эффективность, и это влечет за собой меньшую дозировку.

Самыми распространенными способами изготовления являются:

-

Резка из тонкой проволоки

-

Рубка фибры из стального листа

-

Вытяжка (экструдирование) из стального расплава

-

Фрезерование специальных стальных заготовок (слябов).

Геометрические и прочностные характеристики фибры существенно зависят от материала, из которого изготавливается фибра. Ниже приводятся характеристики различных типов фибр.

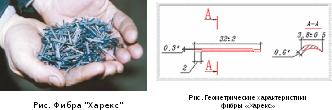

Наиболее известна на российском рынке строительных материалов стальная фибра Харекс (Harex) производства ЗАО «Курганстальмост»). Стальная фибра Харекс (Harex) изготавливается путем фрезерования заготовок (слябов) по технологии всемирно известного крупнейшего производителя фибры – германской фирмы Vulkan Technologies International GmbH. Высокопроизводительное фрезерное оборудование и специальная конфигурация инструмента позволяют получить фибру треугольного сечения, две поверхности которого шероховатые, а также образование на концах зацепов длиной до 2 мм. Благодаря высокой температуре процесса резки, фибра имеет характерный синеватый оттенок - окисный слой, препятствующий образованию и развитию коррозии в процессе ее хранения, транспортировки и эксплуатации внутри бетона. Эффект увеличения «сцепляемости» фрезерованной фибры достигается за счет повышенной шероховатости поверхности и концевых зацепов, что, в свою очередь, весьма существенно влияет на эксплуатационные характеристики сталефибробетона. Фибра имеет скручивание по продольной оси. Длина фибры – 32 мм, ширина – 3,8 мм.

Анкерующая способность фибры «Харекс»

-

Временное сопротивление фибры разрыву 710 МПа

-

Напряжение в волокне на момент разрыва фибры или вытягивания из цементного камня 585 МПа

-

Коэф. использ. материала волокна при разрушении 82%

Область применения:

Области применения сталефибробетона можно определить технико-экономической эффективностью, которая обуславливается наиболее полным использованием его преимуществ по сравнению с обычным бетоном и железобетоном:

-

монолитные и сборные покрытия дорог, настилы мостов, берегозащитные элементы;

-

взлетно-посадочные полосы аэродромов;

-

постоянная и временная обделка сводов тоннелей, в том числе и метрополитенов;

-

фундаменты под оборудование ударного и динамического действия (тяжелые прессы, молоты, прокатные станы и т. д. );

-

конструкции сборного железобетона (сваи, лотки, трубы, шпалы, сборные плиты дорог и промышленных полов, тротуарная плитка различной конфигурации, бордюры, разделительные полосы, водопропускные трубы, шумозащитные панели, тонкостенные покрытия автобусных остановок и т.д.);

-

фортификационные сооружения;

-

банковские сейфы и хранилища ценностей;

-

сборные и монолитные гаражи с высокой устойчивостью к взлому;

-

различные конструкции из торкретбетона.

При возведении железобетонных конструкций из традиционного бетона наиболее трудоемкими являются арматурные работы. Изготовление сеток, каркасов, установка арматуры и ее закрепление в проектное положение, необходимость обеспечения защитного слоя бетона приводят к значительным затратам труда. Применение сталефибробетона в ряде случаев дает возможность исключить из конструкций часть, а иногда и полностью отказаться от традиционной стержневой арматуры и заменить ее фибровой. Эффективность применения сталефибробетонных конструкций в этих случаях может быть достигнута за счет снижения трудозатрат на арматурные работы, сокращения расхода стали и бетона (за счет уменьшения толщины конструкций), совмещения технологических операций приготовления бетонной смеси и ее армирования, что, в конечном итоге, приводит к снижению трудоемкости изготовления конструкций на 25-27% и экономии строительных материалов на 1 куб.м. готового изделия. Кроме того, эффективность использования сталефибробетона может выражаться в увеличении долговечности конструкций и снижении затрат на текущий ремонт.

Бетонное дорожное покрытие работает как плита на упругом основании, что приводит к неупругим деформациям конструкции и вызывает прогрессирующее во времени трещинообразование. Кроме того, необходимо учитывать тяжелые условия эксплуатации дорожных покрытий, когда конструкция подвергается переменному воздействию высоких и низких температур, циклическому замораживанию и оттаиванию, интенсивным ударным и динамическим нагрузкам. В таких условиях, именно сталефибробетон, как материал обладающий повышенными прочностными свойствами, трещиностойкостью, водонепроницаемостью и морозостойкостью может являться альтернативной заменой обычному бетону.

Длительная эксплуатация дорожной одежды приводит к образованию выколов бетона в рабочих швах монолитных покрытий и местах сопряжения сборных дорожных плит. Применение сталефибробетона, в этом случае, позволяет повысить долговечность стыков и снизить эксплуатационные расходы на их ремонт.

Расход фибры при устройстве дорожной одежды (далее под термином дорожная одежда понимается не только дороги, но и полы промышленных зданий и дорожные покрытия мостов) составляет порядка 60 - 80 кг на куб.м. бетона.