- •1. Общие сведения об электрическом методе обогащения.

- •1.1. Развитие метода электрического обогащения

- •1.2. Сущность метода

- •2. Силы, действующие на частицы в электрическом поле.

- •2.1. Электрическое поле и его основные параметры.

- •2.2. Соотношение электрических сил при электрическом обогащении.

- •3. Свойства минералов,

- •3.1. Электропроводность.

- •3.2. Диэлектрическая проницаемость.

- •3.3. Трибоэлектрические свойства.

- •3.4. Контактный потенциал.

- •3.5. Пироэлектрические свойства.

- •3.6. Пьезоэлектрические свойства.

- •4. Способы сообщения частицам электрического заряда.

- •4.5. Метод заряжения частиц путем трения о транспортирующий лоток или друг о друга (трибоэлектрическая сепарация).

- •4.6. Пироэффект - возникновение зарядов за счет резкого перепада температуры.

- •4.8. Диэлектрическая сепарация.

- •4.9. Сообщение заряда с помощью радиоактивного излучения.

- •4.10. Термоадгезионная сепарация.

- •4.11. Классификация электрических сепараторов.

- •5. Физические основы разделения минеральных частиц в поле коронного разряда.

- •5.1. Общая конструкция коронно – электростатического сепаратора.

- •5.2. Заряжение и поведение частиц в поле коронного разряда

- •5.3. Подготовка исходного питания перед электрической сепарацией.

- •5.4. Электрические силы, действующие на частицу в электростатическом сепараторе.

- •5.5. Влияние числа оборотов осадительного электрода на процесс сепарации минералов в поле разряда.

- •6. Типы коронных электросепараторов

- •6.1. Сепарация в поле коронного разряда

- •6.2. Электросепараторы для пылевидного материала

- •6.3. Барабанные коронные электросепараторы

- •6.4. Коронно-магнитные сепараторы

- •6.5. Камерные электросепараторы. Электрическая классификация.

- •7. Электрическая сепарация минералов

- •7.1. Физические основы трибосепарации.

- •7.2. Барабанные трибоэлектрические сепараторы.

- •7.3. Камерные трибоэлектростатические сепараторы

- •7.4. Исследование процесса трибоэлектростатической сепарации на пластинчатых электросепараторах.

- •8. Трибоадгезионная сепарация.

- •8.1. Физические основы трибоадгезионной сепарации.

- •8.2. Результаты трибоадгезионной сепарации различных полезных ископаемых и других материалов

- •9. Электрическая сепарация минералов при использовании

- •9.1. Пироэлектрическая сепарация.

- •9.2. Пьезоэлектрические явления при электросепарации минералов

- •9.3. Электрическая сепарация при использовании разницы в диэлектрических проницаемостях разделяемых минералов.

- •10. Факторы, влияющие на процесс электросепарации.

- •10.1. Влияние физико-химических свойств обогащаемого материала

- •10.2. Влияние конструкции и режима электросепарации на технологические показатели.

- •10.3. Подготовка материала к электросепарации.

- •11. Области применения электросепарации.

- •Удельное сопротивление некоторых минералов.

8.2. Результаты трибоадгезионной сепарации различных полезных ископаемых и других материалов

На трибоадгезионных сепараторах можно обеспыливать, классифицировать и обогащать различные полезные ископаемые и материалы крупность – 5 (8) + 0 мм.

Процессу сепарации обычно предшествует подготовка питания, включающая сушку, классификацию, додрабливание до желательной крупности, отделение крупных примесей и др.

Материал, предназначенный для сепарации, должен быть сухим и нагретым до определенной температуры. На трибоадгезионных сепараторах разделяют электропроводные и неэлектропроводные, органические и неорганические тонкоизмельченные полезные ископаемые. При содержании в исходном материале частиц мельче 0,074 мм порядка 10 – 15% и верхнем пределе крупности материала 8 мм возможна удельная производительность от 1 – 1,5 т/ч на 1 м длины барабана сепаратора.

При содержании в исходном материале частиц мельче 0,074 мм около 50 %, верхний предел крупности материала должен быть не выше 1 мм. Удельная производительность при этом резко снижается, и процесс осложняется в связи с флокуляцией тонких частиц. Для повышения эффективности процесса необходимо организовать несколько перечисток. За один прием сепарации удерживается около 30 % выделяемого материала.

Для устранения вредного влияния флокуляции частиц возможна организация следующих мероприятий:

а. Составление синтетических смесей (при крупности питания менее 1 мм), в которых содержится около 50 %частиц - 0,074 мм, около 20% частиц - 0,1 +0,074 мм;

б. Питание на барабан подается посредством электромагнитного вибратора, который воздействует на загрузочный лоток (частота вибраций 1500 мин-1, амплитуда колебаний около 5 мм);

в. Лоток может быть смещен от вертикальной оси барабана на 40 – 55 мм в сторону, противоположную его вращению. Этим увеличивается время нахождения сепарируемых частиц на поверхности барабана, а также снижается начальная скорость частиц при попадании их на барабан.

Экспериментально установлено, что в случае наличия частиц одинаковой массы, но различной формы, величина максимального удельного заряда для частиц несферической формы в 1,4 – 1,8 раза больше, чем сферической. Особенно заметна разница величин зарядов для частиц крупностью менее 0,2 мм. Для более крупных частиц эта разница уменьшается. Температура нагрева материала может изменяться в пределах от 20 до 3000С.

Как правило, барабан имеет сменные поверхности из различных материалов. Материал барабана (латунь, белая жесть, алюминий, медь и др.) выбирают в зависимости от состава сепарируемой смеси. Скорость вращения барабана может изменяться от 0,35 до 1,1 м/сек. Внутри барабана смонтировано подогревающее устройство. Во избежание искажений процесса за счет возникновения нештатных электрических полей, все части установки, включая барабан, заземлены.

Удельная производительность сепаратора, в зависимости от крупности, колеблется от 0,5 до 1,5 т/ч на 1 погонный метр длины барабана. Для барита, кварца, полевого шпата применение трибоадгезионной сепарации исследовалось как обеспыливающая операция. Трибоадгезионная классификация может применяться для выделения из гранулированного ферросилиция классов крупностью – 1 + 0,1 мм и - 0,1 + 0 мм. Возможно применение для классификации стекольных песков, графита, карбида кремния.

Как обогатительная операция, трибоадгезионная сепарация может быть применена для обогащения касситеритовых продуктов, вольфрамитового продукта, асбеста, молотой пемзы, лопаритосодержащих шламов, угольной мелочи.

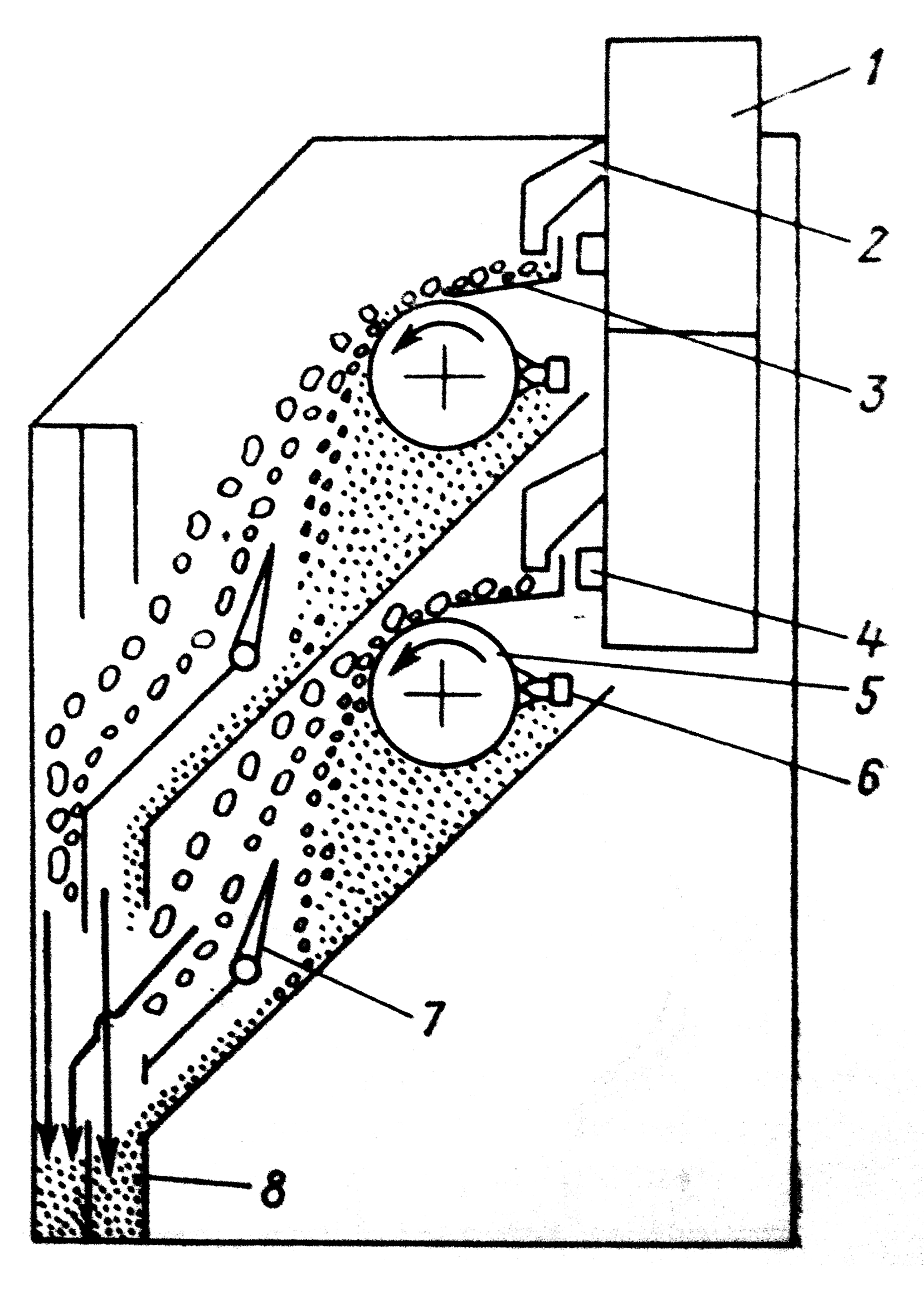

На рис.8.2.1 представлена схема двухбарабанного трибоадгезионного сепаратора. Сепараторы можно компоновать из нескольких секций, как последовательно, так и параллельно.

В таблице 8.2.1. приведены технические трибоадгезионных сепараторов конструкции Волжского ВНИИ абразивных и шлифовальных материалов совместно с ИГДАН.

На Челябинском абразивном заводе установлены двухбарабаннные и четырехбарабанные сепараторы ИГДАН. Производительность сепараторов до 8 т/час. Трибоадгезионные сепараторы работают для рассева (за одну операцию) шлифзерна белого электрокорунда крупностью – 1,25 + 0 мм на фракции -1,25 + 0,63 мм, - 0,63 + 0,315, - 0,315 + 0 мм.

Рис. 8.2.1. Схема устройства трибоадгезионного двухбарабанного сепаратора.

1 – Бункер; 2 – Течка; 3 – Вибролоток; 4 – Вибратор; 5 – Барабан; 6 – Щетка; 7 - Делительные перегородки (шиберы); 8 - Приемник.

Таблица 8.2.1.

Технические характеристики трибоадгезионных сепараторов типа ИГДАН.

Параметры |

Полупромышленные |

Промышленные |

||

ТА-3с |

ТА-2 |

ТА-3 |

ТА-4 |

|

Производительность, т/час |

До 2 |

До 4 |

До 6 |

До 8 |

Работа отдельных секций |

Последовательная |

Параллельная |

||

Крупность питания, мм |

3 - 0 |

2 - 0 |

||

Диаметр барабана, мм |

300 |

320 |

||

Общая длина барабана, мм |

1000 |

1500 |

||

Рабочая длина барабана, мм |

900 |

1280 |

||

Температура поверхности барабана |

20 – 200 0С |

- |

||

Частота вращения барабана, мин-1 |

30 - 100 |

50 - 70 |

||

Вибролотковый питатель: |

|

|

|

|

Ширина, мм |

900 |

640 |

||

Угол наклона, градусов |

15 - 45 |

7 |

||

Частота колебаний, Гц |

50 |

|||

Число разделительных коробок |

- |

2 |

3 |

4 |

Число делительных плоскостей в коробке |

- |

1 |

2 |

|

Число загрузочных лотков на 1 барабан |

1 |

2 |

||

Число щеток |

1 |

2 |

||

Число получаемых продуктов |

До 3 |

2 |

3 |

|

Мощность электродвигателя, кВт |

1 |

1,5 |

2,2 |

|

Длина, мм |

2100 |

2100 |

2300 |

2100 |

Ширина, мм |

1200 |

2100 |

1200 |

1400 |

Высота, мм |

2000 |

1900 |

2300 |

2300 |

Масса, т |

1,8 |

1,5 |

1,8 |

2,9 |