- •1 Классификация материалов. Требования к конструкционным материалам.

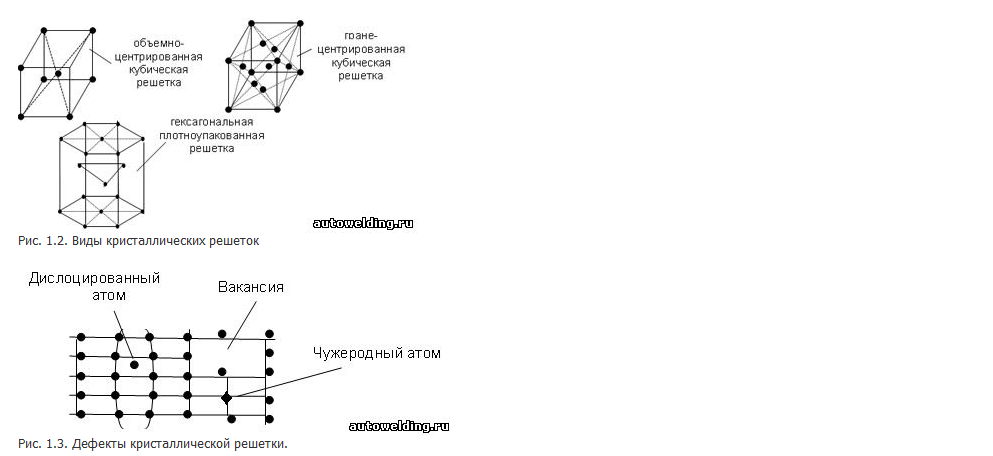

- •2 Металлы, их свойства. Кристаллическое строение металлов и типы кристаллических решеток металлов.

- •3 Плавление, кипение, кристаллизация металлов. Влияние переохлаждения на величину зерна.

- •4 Реальное кристаллическое строение металлов. Закон процесса кристаллизации.

- •5 Методы изучения структур металла.

- •6 Дендритная кристаллизация металлов. Строение стального слитка.

- •7 Аллотропическое превращение и магнитное превращение в металлах (превращения в твердых состояниях.

- •8 Дефекты кристаллического строения металлов (дислокация) и их влияние на прочность.

- •10 Теоретическая и практическая прочность металлов.

- •11 Остаточные напряжения. Наклёп.

- •12 Основные случаи взаимодействия компонентов в сплавах (механические смеси, твердые растворы, химические соединения).

- •13 Диаграмма состояния сплавов I рода. Эвтектика в сплавах.

- •14 Диаграмма состояния сплавов II рода. Неограниченная растворимость.

- •15 Связь между характером взаимодействия компонентов в двойных сплавах и их свойства (закон Курнакова).

- •16 Диаграмма состояния сплавов «железо-углерод». Характер взаимодействия железа с углеродом. Основные линии диаграммы.

- •17 Особенности кристаллизации и вторичные превращения в сталях.

- •18 Кристаллизация и вторичные превращения в чугунах.

- •19 Классификация углеродистых сталей (углеродистые обыкновенного качества, конструкционные качественные стали, инструментальные стали).

- •20 Влияние углерода и других примесей на структуру и свойства сталей.

- •21 Чугуны. Классификация чугунов (серый, белый, ковкий, высокопрочный).

- •22 Основные методы упрочнения стальных изделий. Термическая обработка сталей.

- •23 Отпуск стали. Отжиг стали. Нормализация стали.

- •24 Закалка стали. Выбор охлаждающих средств для закалки. Виды закалки сред.

- •25 Прокаливаемость и закаливаемость стали. Поверхностная закалка стали.

- •26 Термомеханическая обработка.

- •27 Химико-термическая обработка (цементация, азотирование, цианирование, диффузионная металлизация).

- •28 Легированные стали. Классификация, маркировка. Причины высокой прочности сталей по сравнению с углеродистыми.

- •29 Высокопрочные, пружинные, шарикоподшипниковые, износостойкие, автоматные, легированные инструментальные, быстрорежущие стали.

- •30 Цветные металлы и сплавы. Медь и ее сплавы. Алюминий и его сплавы. Титан.

- •31 Неметаллические материалы. Резина, пластмассы. Классификация и основные части пластмасс.

- •2. Состав и свойства пластмасс

- •32 Производство чугуна и стали.

- •33 Литейное производство.

- •34 Обработка металлов давлением.

- •35 Обработка металлов резанием.

- •36 Электрофизические и электрохимические способы обработки металлов.

- •37 Производство неразъёмных соединений. Сварка, пайка.

- •38 Композиционные материалы (металлические, порошковые, полимерные)

- •39 Изготовление деталей из композиционных материалов, резины, пластмассы.

- •40 Основы порошковой металлургии.

4 Реальное кристаллическое строение металлов. Закон процесса кристаллизации.

Кристаллизация, переход вещества из газообразного (парообразного), жидкого или твердого аморфного состояния в кристаллическое, а также из одного кристаллического состояния в другое (рекристаллизация, или вторичная кристаллизация); фазовый переход первого рода.

5 Методы изучения структур металла.

Микроанализ - это изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50 - 1000 раз.

При помощи микроскопа определяют:

- форму и размер кристаллических зерен;

- микропороки металла;

- изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработок, а также после внешнего механического воздействия на сплав;

- неметаллические включения;

- присутствие различных фаз.

Под микрошлифом понимают образец металла или сплава, специально подготовленного для микроанализа.(микрофлифы цилиндрические-в лаб усл,кубические.)

Макроскопический анализ (макроанализ) заключается в изучении строения металла невооруженным глазом или при небольших увеличениях (до 30 раз). Это позволяет одновременно наблюдать большую поверхность изделия в отличие от микроанализа, выполняемого при больших увеличениях. Макроанализ не позволяет определить все особенности строения. Его часто используют предварительно с целью выбрать те участки детали, которые следует подробно изучать с помощью более тонких методов.

Наиболее типичные задачи макроанализа: изучение видов излома (различают вязкий, хрупкий и другие виды излома); нарушения сплошности металла (наличие трещин, дефектов сварки, пористости и др.); строения слитка; волокнистой структуры металла, что позволяет судить о технологии изготовления детали (сварная, штампованная, полученная обработкой резанием); ликвации, т. е. химической неоднородности металла.

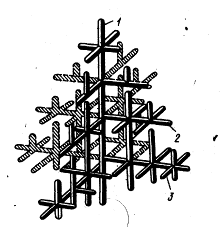

6 Дендритная кристаллизация металлов. Строение стального слитка.

Строение

металлического слитка. Форма растущих

кристаллов определяется не только

условиями их касания друг с другом,

но и составом сплава, наличием примесей

и режимом охлаждения. Обычно механизм

образования кристаллов носит дендритный

(древовидный) характер (рис. 5).

Рисунок

5. Схема дендритного роста кристалла

Дендритная кристаллизация

характеризуется тем, что рост зародышей

происходит с неравномерной скоростью.

После образования зародышей их

развитие идет в тех плоскостях и

направлениях решетки, которые имеют

наибольшую плотность упаковки атомов

и минимальное расстояние между ними. В

этих направлениях образуются длинные

ветви будущего кристалла —так называемые

оси (1) первого порядка (рис. 5). В дальнейшем

от осей первого порядка начинают расти

новые оси (2) — оси второго порядка,

от осей второго порядка— оси (3) —

третьего порядка и т.д. По мере

кристаллизации образуются оси более

высокого порядка, которые постепенно

заполняют все промежутки, ранее

занятые жидким металлом.

Рассмотрим

реальный процесс получения стального

слитка. Стальные слитки получают

охлаждением в металлических формах

(изложницах) или на установках

непрерывной разливки. В изложнице

сталь не может затвердеть одновременно

во всем объеме из-за невозможности

создания равномерной скорости отвода

тепла. Поэтому процесс кристаллизации

стали начинается у холодных стенок и

дна изложницы, а затем распространяется

внутрь жидкого .металла.

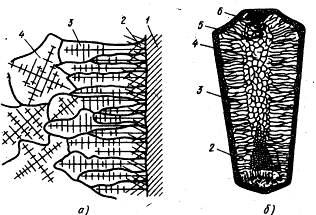

При

соприкосновении жидкого металла со

стенками изложницы 1 (рис. 6) в начальный

момент образуется зона мелких

равноосных кристаллов 2. Так как объем

твердого металла меньше жидкого, между

стенкой изложницы и застывшим металлом

образуется воздушная прослойка и

сама стенка нагревается от соприкосновения

с металлом, поэтому скорость oxлaждeния

металла, снижается и кристаллы растут

в направлении отвода теплоты. При

этом образуется зона 3, состоящая из

древовидных или столбчатых кристаллов.

Во внутренней зоне слитка 4 образуются

равноосные, неориентированные кристаллы

больших размеров в результате замедленного

охлаждения.

Рисунок

5. Схема дендритного роста кристалла

Дендритная кристаллизация

характеризуется тем, что рост зародышей

происходит с неравномерной скоростью.

После образования зародышей их

развитие идет в тех плоскостях и

направлениях решетки, которые имеют

наибольшую плотность упаковки атомов

и минимальное расстояние между ними. В

этих направлениях образуются длинные

ветви будущего кристалла —так называемые

оси (1) первого порядка (рис. 5). В дальнейшем

от осей первого порядка начинают расти

новые оси (2) — оси второго порядка,

от осей второго порядка— оси (3) —

третьего порядка и т.д. По мере

кристаллизации образуются оси более

высокого порядка, которые постепенно

заполняют все промежутки, ранее

занятые жидким металлом.

Рассмотрим

реальный процесс получения стального

слитка. Стальные слитки получают

охлаждением в металлических формах

(изложницах) или на установках

непрерывной разливки. В изложнице

сталь не может затвердеть одновременно

во всем объеме из-за невозможности

создания равномерной скорости отвода

тепла. Поэтому процесс кристаллизации

стали начинается у холодных стенок и

дна изложницы, а затем распространяется

внутрь жидкого .металла.

При

соприкосновении жидкого металла со

стенками изложницы 1 (рис. 6) в начальный

момент образуется зона мелких

равноосных кристаллов 2. Так как объем

твердого металла меньше жидкого, между

стенкой изложницы и застывшим металлом

образуется воздушная прослойка и

сама стенка нагревается от соприкосновения

с металлом, поэтому скорость oxлaждeния

металла, снижается и кристаллы растут

в направлении отвода теплоты. При

этом образуется зона 3, состоящая из

древовидных или столбчатых кристаллов.

Во внутренней зоне слитка 4 образуются

равноосные, неориентированные кристаллы

больших размеров в результате замедленного

охлаждения.

Рис.

6. Схема строения стального слитка

а

- расположение дендритов в наружных

частях слитка, б - строение слитка;

1-

стенки изложницы, 2 - мелкие

равноосные кристаллы, 3 - древовидные

кристаллы, 4 - равноосные неориентированные

кристаллы больших размеров, 5 -

усадочная рыхлость, 6 - усадочная раковина

В верхней части слитка, которая

затвердевав в последнюю очередь,

образуется усадочная раковина 6

вследствие уменьшения объема металла

при охлаждении. Под усадочной раковиной

металл в зоне 5 получается рыхлым

из-за большого количества усадочных

пор. Для получения изделий используют

только часть слитка, удаляя усадочную

раковину и рыхлый металл слитка для

последующего переплава.

Слиток имеет

неоднородный химический состав,

который тем больше, чем крупнее слиток.

Например, в стальном слитке концентрация

серы и фосфора увеличивается от

поверхности к центру и снизу вверх.

Химическую неоднородность по отдельным

зонам слитка называют зональной

ликвацией. Она отрицательно влияет на

механические свойства металла.

Рис.

6. Схема строения стального слитка

а

- расположение дендритов в наружных

частях слитка, б - строение слитка;

1-

стенки изложницы, 2 - мелкие

равноосные кристаллы, 3 - древовидные

кристаллы, 4 - равноосные неориентированные

кристаллы больших размеров, 5 -

усадочная рыхлость, 6 - усадочная раковина

В верхней части слитка, которая

затвердевав в последнюю очередь,

образуется усадочная раковина 6

вследствие уменьшения объема металла

при охлаждении. Под усадочной раковиной

металл в зоне 5 получается рыхлым

из-за большого количества усадочных

пор. Для получения изделий используют

только часть слитка, удаляя усадочную

раковину и рыхлый металл слитка для

последующего переплава.

Слиток имеет

неоднородный химический состав,

который тем больше, чем крупнее слиток.

Например, в стальном слитке концентрация

серы и фосфора увеличивается от

поверхности к центру и снизу вверх.

Химическую неоднородность по отдельным

зонам слитка называют зональной

ликвацией. Она отрицательно влияет на

механические свойства металла.