- •Технології та обладнання для змішування пластмас.

- •Матриці пластмас. Основні термопласти, реактопласти та термоеластопласти, на базі яких створюються пластмаси.

- •Релаксаційні процеси, релаксаційний спектр та час релаксації полімерів.

- •6 Технологія і обладнання для стренгової грануляції композицій пластмас.

- •7 Коротка характеристика основних багатотоннажних полімерів. Стан і перспектива їх виробництва в Україні.

- •8 Молекулярно-реологічне обґрунтування процесів орієнтації пластмас.

- •9 Технології та обладнання для таблетування термореактивних пресматеріалів.

- •10 Пластмаси - полімерні композиційні матеріали, принципи їх створення.

- •11. Фiзична I хiмiчна деструкцiя полiмерiв. Особливостi хiмiчних процесiв при перегpiвi пвх

- •12. Особливостi екструзiйних технологiй. Класифiкацiя екструзiйного обладнання.

- •13. Загальна характеристика вихiдних компонентiв пласмас.

- •15. Екструдери черв’ячнi, дисковi I комбiнованi. Iх призначення та особливостi.

- •16. Наповнення полімерів. Основні види наповнювачів і типи структур наповнених полімерів. Особливості введення напОвнювачів.

- •17. Залежність коефіцієнту еластичного відновлення від швидкості зсуву і відносної довжини каналу.

- •18. Фізико-хімічні процеси, що протікають в екструдерах.

- •19. Пластифікація полімерів. Види пластифікації і пластифікаторів. Сумісність пластифікаторів з полімерами. Особливості введення пластифікаторів.

- •20. Фізичні властивості пластмас, їх вплив на переробку.

- •21 Основні параметри процесу екструзії

- •22 Модифікування властивостей сумішей полімерів наповнювачами, пластифікаторами та іншими добавками

- •23 Переробляємість пластмас і оцінка її з використанням термомеханічного аналізу

- •24 Функціональні зони екструдерів, їх сумісна робота

- •25. Горючість пластмас, методи її зниження

- •26 Тривала термостійкість полімерів і композицій. Термічна і механічна деструкція полімерів.

- •27 Гідравлічна взаємодія екструдера з головкою. Робоча точка єкструзії.

- •28 Спінювання, фізико-хімічні основи процесу

- •29 Текучість. Показник текучості розплаву термопластів

- •30 Математична модель зони завантаження. Коефіцієнт бокового тиску, його значення при аналізі руху “пробки”

- •31. Пространственное (сетчатое) структурирование термопластов

- •32. В’язкотекучі властивості пластмас, в тому числі час твердження по методу Канавця

- •34. Токсичность пластмасс

- •35.Усадка изделий из пластмасс. Анизотропия усадки.

- •36. Математическая модель зоны дозирования. Анализ степени влияния на продуктивность экструдера

- •37 Изменение агрегатного, фазового и физического состояния при экструзионной переработке пластмасс

- •38. Гранулометрический состав текучих , методы определения

- •39. Назначение и классификация пластмассовых труб, особенности методов их производства

- •40. Ориентация макромолекул, связь макроструктур со свойствами пластмасс

- •41. Класифікація методів переробки пластмас та іх загальна характеристика.

- •42. Особливості підготовки розплаву для екструзії труб

- •43. Эластическая турбулентность при течении расплава полимера

- •44. . Анализ процессов переработки с позиций элементарных стадий (модулей).Их значение для новых технологий и модернизации существующих.

- •45. Формування заготовок виробів з пластмас. Соекструзія заготовок виробів.

- •46. Стан і перспективи виготовлення виробів з пластмас

- •47. Переробляємість пластмас та оцінка її з використанням дта

- •48. Змішування сипких речовин, сипких та рідинних компонентів, розплавів пластмас

- •49. Одержання пластмас, їх класифікація і особливості властивостей

- •50. Термостабільність та термостійкість полімерів

Значення полімерів і пластмас на їх основі, способи виробництва полімерів.

Пластмаси є високоефективними в технологічному, споживчому і в економічному плані матеріалами.

Технологічність пластмас визначається двома основними особливостями. Перша полягає в тому, що використання полімерних матеріалів дозволяє отримувати деталі дуже складної геометричної форми, котрі не потрібують додаткових операцій збирання, оздоблення та ін. Час циклу таких процесів вимірюється секундами. Друге основне достоїнство пластмас полягає в мінімальній енергоємності при переробці. Температура плавлення більшості великотоннажних термопластів не перевищує 250оС.

Обладнання, що використовується при переробці пластмас, як правило, універсальне в відношенні до матеріалів, які застосовуються, і до одержаних виробів.

Важне і те, що пластмаси часто суміщають в одному матеріалі декілька корисних властивостей. Наприклад, конструкційну міцність на рівні металів і мінімальну густину, корозійну стійкість і високі теплоізоляційні показники, екологічну досконалість і декоративність, універсальність і відповідність сучасним вимогам технічної естетики.

Висока економічна ефективність пластмас визначається і тим, що процеси їх переробки можуть бути практично повністю автоматизовані в межах розумних витрат.

Внаслідок перерахованих особливостей пластмаси отримали виключно широке розповсюдження і ефективно застосовуються практично у всіх галузях глобальної техногенної системи.

Пластмасами називаються композиційні матеріали на основі полімерів, що вміщують дисперсні або коротковолокнисті наповнювачі, пігменти і інші сипучі компоненти. Наповнювачі не утворюють безперервної фази. Вони розташовується в полімерній матриці.

Полимеры представляют высокомолекулярные соединения, молекулы которых состоят из одинаковых многократно повторяющихся структурных группировок (звеньев),

По способу синтеза и происхождению все полимеры делятся на природные (биополимеры) и синтетические.

Основные способы получения полимеров:

- Полимеризация – процесс образования высокомолекулярных соединений, протекающий по механизму присоединения и обычно не сопровождающийся. выделением побочных продуктов. Элементный состав мономеров и получаемого полимера одинаков. ,

где А – молекула мономера, вступающего в реакцию полимеризации; п–число взаимно присоединившихся молекул мономера, или коэффициент полимеризации; (А)п – молекула полимера, состоящая из п звеньев исходных молекул мономера.

В реакцию полимеризации могут вступать соединения, содержащие двойные или тройные связи, а также карбо- или гетероциклы. Подавляющее большинство процессов полимеризации имеет цепной характер и протекает через стадии инициирования, роста цепи и обрыва цепи.

- Поликонденсация – процесс образования высокомолекулярных соединений, протекающий по механизму замещения и обычно сопровождающийся выделением низкомолекулярных побочных продуктов (вода, аммиак и т.п.). Различают линейную (образуются полимеры с линейной структурой), пространственную (образуются «сшитые» структуры) поликонденсации.

,

где п – число исходных молекул мономеров; и – молекулы мономеров с концевыми группами a и b, способными реагировать между собой с образованием димера и отщеплением низькомолекулярного продукта ab.

Процесс поликодесации также как и полимеризации проходит в три этапа: начало образования цепи макромолекулы полимера; процесс роста цепи; остановка роста цепи.

- Химическая модификация полимеров – направленное изменение свойств полимеров с целью придания им новых ценных технических качеств. При химической модификации исходный полимер подвергается физическим или химическим воздействиям, в результате чего он превращается в новый полимер иного химического строения. Химическая модификация полимеров осуществляется путем замещения атомов водорода или атомов других элементов, а также различных групп полимерной цепи на другие атомы и группы.

2 Вплив температури, інших технологічних параметрів, конструкції каналу на еластичну турбулентність течії розплавів пластмас.

При высоких скоростях выдавливания из формующих каналов экструзионных головок на поверхности экструдата (струи) появляется шероховатость или разрывы. Это явление неустойчивого течения называется эластической турбулентностью.

Вначале появляется матовость, затем, по мере увеличения скорости, экструдат становится винтообразным или возникают дефекты. Начало неустойчивого движения соответствует достижению определенных значений скорости и напряжения сдвига, называемых критическими кр и τкр.

Наступление неустойчивого течения в основном обусловлено пристенным скольжением расплава на стенке канала. При низких скоростях сдвига напряжения сдвига, возникающие на стенках канала, меньше сил адгезии расплава, и дефектов не наблюдается. По мере увеличения скорости потока напряжения сдвига возрастают и появляется местное проскальзывание расплава по поверхности. При этом напряжения сдвига резко падают за счет перехода параболического профиля скорости к прямоугольному. Затем вновь происходит сцепление расплава с поверхностью и переход на установившееся течение, а потом наступает новый срыв. Таким образом, неустойчивое течение связано не вообще со скольжением, а с периодическим процессом скольжение – прилипание.

Периодическое проскальзывание обусловливает неравномерное развитие упругой высокоэластической деформации, которая, релаксируя на выходе из канала, вызывает неоднородное изменение размеров экструдата (струи).

На критическое значение напряжения сдвига оказывает влияние длина канала. Чем короче канал, тем при меньших скоростях наступает неустойчивое течение. Это объясняется тем, что при больших напряжениях сдвига, возникающих во входовой части канала, они при малой длине канала не успевают полностью отрелаксировать, и течение происходит при неустановившемся режиме.

Склонность потока к появлению неустойчивого течения возрастает в случае применения каналов с плоским входом. При резком переходе от одного сечения канала к другому во входовой части появляются значительные эластические деформации и гладкость поверхности экструдата нарушается при более низких скоростях, чем при плавном переходе (применение конфузора). При неправильно сконструированных каналах неустойчивое течение может быть обусловлено как проскальзыванием, так и пульсацией расплава в вихревых зонах.

При высоких температурах напряжения сдвига уменьшаются, вязкоупругие свойства проявляются значительно слабее и в результате увеличения гибкости макромолекул быстрее происходят релаксационные процессы, т. е. уменьшается длина входовой части канала. Поэтому при более высоких температурах можно получать качественные изделия при сравнительно высоких скоростях течения расплава.

Важность описанных эффектов обусловлена тем, что появление поверхностных дефектов существенно ограничивает производительность экструзионных агрегатов при изготовлении труб, пленок, листов, оболочек кабелей, профилей и волокна.

Технології та обладнання для змішування пластмас.

Смешение – это технологический процесс, применяемый для введения в полимер добавок, целенаправленно изменяющих его свойства, и гомогенизации композиции. Смешение осуществляется преимущественно в несколько стадий. Сначала происходит распределение компонентов на макроуровне – при смешении сыпучих материалов или перемешивании твердых частиц с жидкостью. На последующих стадиях смешение протекает в расплаве, что обеспечивает получение более однородной массы на микроуровне. Смешение применяется и с целью изменения физического состояния смешиваемых компонентов (растворение, плавление) и обеспечения протекания химической реакции (перемешивание инициатора с мономером или отвердителя с полимером и т. д.).

В зависимости от исходного состояния компонентов различают следующие виды смешения:

– смешение сыпучих (механических сил или сжатого воздуха);

– смешение сыпучих и жидких веществ, осуществляемое при механическом воздействии;

– смешение жидкостей (молекулярной диффузии и механических сил);

– смешение полимеров в вязкотекучем состоянии (механическом воздействии).

Кроме того, процессы смешения подразделяются на периодические и непрерывные.

Смешение сыпучих веществ. Применяется при окрашивании полимера. Сухое смешение обычно является первой стадией введения в полимер наполнителей или других твердых компонентов, а также вторичного сырья (измельченных отходов производства изделий).

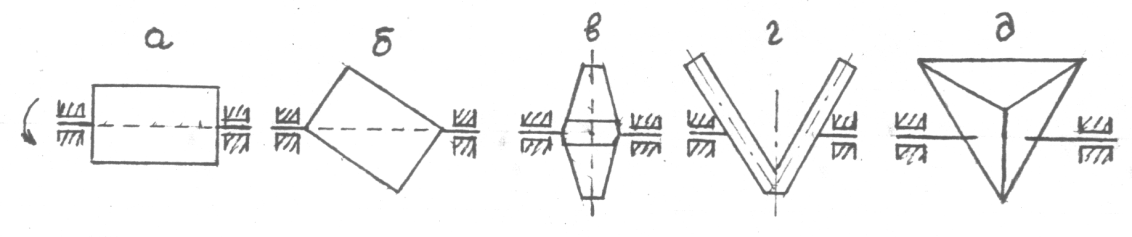

Рис. 11.1 Схемы барабанных смесителей:

а – горизонтальный цилиндрический; б – цилиндрический, наклоненный к оси вращения; в – биконический вертикальный; г – бицилиндрический; д – тетраэдрический.

Процесс смешения обычно производится в барабанных смесителях (рис. 11.1). При вращении барабана компоненты перемешиваются за счет циркуляции сыпучего материала. Под действием центростремительных сил частицы прижимаются к поверхности барабана и поднимаются на некоторую высоту, а затем падают вниз, вследствие чего достигается взаимное перемещение компонентов. Процесс длителен и сравнительно энергоемок. Для интенсификации процесса применяют смесители с мешалками. Под действием лопастей мешалок достигается вращение частиц материала и взаимное перемещение их в объеме смесителя, что позволяет быстро получить однородную смесь. Хорошее смешение обеспечивается в пневматических смесителях.

Процесс является непрерывным. Недостатком данного процесса является необходимость очистки выходящего воздуха от частиц смешиваемых компонентов, для чего устанавливаются циклоны и фильтры.

Для количественного анализа процесса смешения используют метод статистического анализа. вероятность Р(х) присутствия в отобранной пробе х частиц, диспергируемой фазы равна:

(11.1)

где N – число частиц компонентов, содержащихся в пробе; b – число частиц, вводимого компонента; g – доля вводимого компонента в общем объеме смеси.

Коэффициент неоднородности VC (в %):

(11.2)

где n – число проб; Ci – концентрация вводимого компонента в i-ой пробе; C – концентрация этого же компонента при идеальном смешении.

При высоком качестве смешения VC → 0.

Смешение сыпучих и жидких компонентов. В качестве жидких компонентов к полимерам добавляют пластификаторы, стабилизаторы, растворители, красители. При приготовлении растворов обычно растворитель или пластификатор добавляют к полимеру по частям.

При введении в порошкообразный или гранулированный полимер жидких компонентов вначале возможно слипание массы и прилипание ее к поверхности смесителя. Чтобы исключить это, смешение проводят в лопастных смесителях. Как правило, такое смешение осуществляется в несколько стадий: например, сначала холодное смешение, а затем с подогревом массы; можно последовательно использовать различные смесители.

Смешение полимеров в вязкотекучем состоянии. При этом достигается наиболее равномерное распределение компонентов. Может быть периодическим, и непрерывным.

Наиболее распространенным периодическим методом смешения является вальцевание, когда гомогенизация достигается за счет многократного пропускания массы через зазор между вращающимися валками. Валки располагаются параллельно друг другу и вращаются в противоположные стороны с различной скоростью. Отношение окружных скоростей валков называют фрикцией.

Вследствие прилипания расплава к поверхности валков происходит втягивание его в межвалковый зазор. По ходу движения расплава зазор между валками уменьшается. Поэтому движение расплава происходит как бы с подпором. На входе в межвалковый зазор давление меньше, чем в самом зазоре, поэтому масса внутри слоя течет в обратную сторону, вследствие чего между валками возникают два циркуляционных вихря, обеспечивающих перемешивание массы.. Сдвиговое течение возникает также за счет разности частот вращения валков, т. е. зависит от фрикции. Чем больше фрикция и чем меньше зазор между валками, тем больше скорость сдвига.

Циркуляционные вихри, возникающие на входе, и сдвиговое течение в зазоре между валками обусловливают перемещение расплава и смешение компонентов только в плоскости ху. Для получения однородной массы во всем объеме периодически вручную или с помощью автоматических устройств осуществляют подрезку расплава на валке и смещение его по ширине валков. Для интенсификации смешения в межвалковом зазоре устанавливают дополнительные валки или вводят в зону противотока клин.

Недостатком метода смешения на вальцах является значительная трудоемкость процесса, а также сильное термоокисление полимера вследствие длительного контакта расплава с кислородом воздуха.

Смешение компонентов в вязкотекучем состоянии можно также проводить в закрытых смесителях роторного типа или с помощью экструдеров.