- •1. Превращения в закаленной стали при отпуске. Выбор вида отпуска (низкий, средний, высокий) в зависимости от назначения деталей и инструмента.

- •2. Материалы вакуумной техники. Влияние давления и температуры на фазовое состояние материала. Сравнительная оценка вакуумной стойкости металлических и неметаллических материалов.

- •2. Высокопрочные стали. Легированные стали, мартенситностареющие стали: их состав, марки, упрочняющая обработка, применение.

- •Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

2. Высокопрочные стали. Легированные стали, мартенситностареющие стали: их состав, марки, упрочняющая обработка, применение.

Легированные стали.

Легированной называется сталь, содержащая в своем составе один или несколько специально введенных легирующих элементов в количестве, заметно изменяющем свойства стали.

Принципы маркировки стали:

Марка легированной стали – буквенно-цифровой код ее химического состава.

Каждый элемент обозначается заглавной буквой русского алфавита:

а) по первой букве русского названия Н – Ni; В – W; Т – Ti; Х – Cr; М – Mo; Г – Mn; Д – Cu; Ю – Al; А – N; Б – Nb;

б) по первой букве латинского названия С – Si;

в) просто условное обозначение Ф – V;

Марка

легированной стали:

Если число соответствующее содержанию углерода двухзначное, то это содержание углерода в сотых долях процента, если в единицах, то это содержание углерода в десятых долях процента.

Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т (<=0.03% С, ~18% Ni, ~9% Co, ~5% Mo, ~0.6 Ti).

Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т (в=14001500МПа), Н12К8М4Г2, Н9Х12Д2ТБ (в=16001800МПа), KCU=0.350.6 МДж/м2, 0.2=18002000МПа. Мартенсито-стареющие стали имеют высокий предел упругости 0.002=1500МПа.

Мартенсито-стареющие стали применяют в авиационной промышленности, в ракетной технике, в судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д. Эти стали дорогостоящие.

Билет 18

1. Диаграмма состояния двойных сплавов для случая образования промежуточной фазы, фазовый и структурный анализ.

Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

Диаграмма состояния представлена на рис. 5.7.

По внешнему виду диаграмма похожа на диаграмму состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии. Отличие в том, что линии предельной растворимости компонентов не перпендикулярны оси концентрации. Появляются области, в которых из однородных твердых растворов при понижении температуры выделяются вторичные фазы.

На диаграмме:

df – линия переменной предельной растворимости компонента В в компоненте А;

ek – линия переменной предельной растворимости компонента А в компоненте В.

Кривая охлаждения сплава I представлена на рис. 5.7 б.

Рис. 5.7. Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (а) и кривая охлаждения сплава (б)

Процесс

кристаллизации сплава I:

до точки 1 охлаждается сплав в жидком

состоянии. При температуре, соответствующей

точке 1, начинают образовываться центры

кристаллизации твердого раствора

![]() .

На участке 1–2 идет процесс кристаллизации,

протекающий при понижающейся температуре.

При достижении температуры соответствующей

точке 2, сплав затвердевает, при дальнейшем

понижении температуры охлаждается

сплав в твердом состоянии, состоящий

из однородных кристаллов твердого

раствора

.

При достижении температуры, соответствующей

точке 3, твердый раствор

оказывается

насыщенным компонентом В, при более

низких температурах растворимость

второго компонента уменьшается, поэтому

из

-раствора

начинает выделяться избыточный компонент

в виде кристаллов

.

На участке 1–2 идет процесс кристаллизации,

протекающий при понижающейся температуре.

При достижении температуры соответствующей

точке 2, сплав затвердевает, при дальнейшем

понижении температуры охлаждается

сплав в твердом состоянии, состоящий

из однородных кристаллов твердого

раствора

.

При достижении температуры, соответствующей

точке 3, твердый раствор

оказывается

насыщенным компонентом В, при более

низких температурах растворимость

второго компонента уменьшается, поэтому

из

-раствора

начинает выделяться избыточный компонент

в виде кристаллов

![]() .

За точкой 3 сплав состоит из двух фаз:

кристаллов твердого раствора

и

вторичных кристаллов твердого раствора

.

.

За точкой 3 сплав состоит из двух фаз:

кристаллов твердого раствора

и

вторичных кристаллов твердого раствора

.

2.

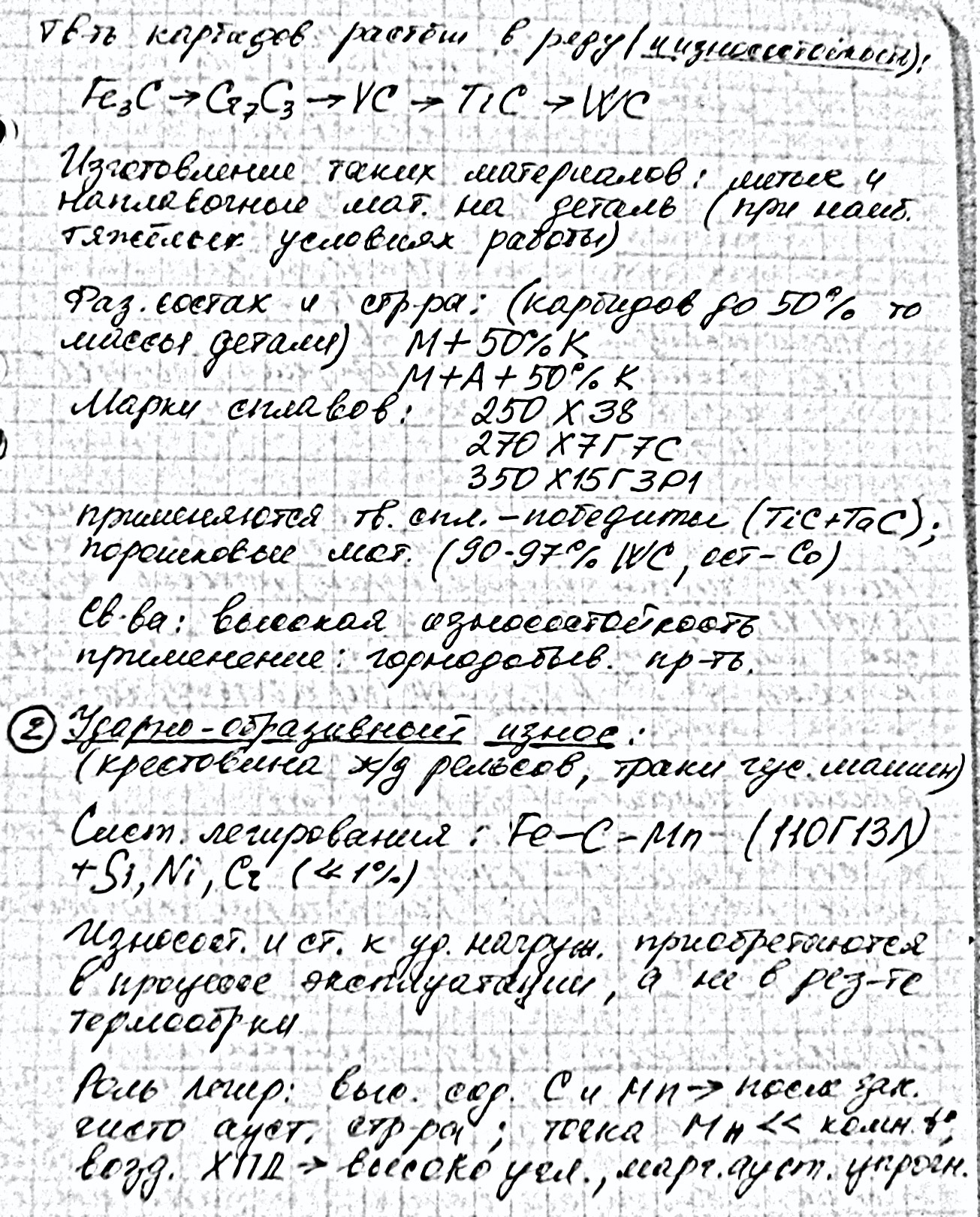

Факторы, влияющие на износостойкость

в условиях абразивного из нашивания, в

условиях высоких удельных давлений, в

условиях кавитации. Износостойкие

материалы высокой твердости, износостойкие

материалы невысокой твердости. Состав,

марки, свойства, применение.