- •Тема 4 минеральные вяжущие вещества

- •4.1. Твердение минеральных вяжущих

- •4.2. Воздушные минеральные вяжущие вещества

- •4.2.1 Гипсовые вяжущие

- •4.2.2. Воздушная известь

- •В случае использования алюминиевого порошка пап-I или пап-II реакция газообразования протекает по схеме:

- •4.2.3. Магнезиальные вяжущие вещества

- •4.2.4. Жидкое стекло, кислотостойкий цемент

- •Используемая нормативная литература

4.2.2. Воздушная известь

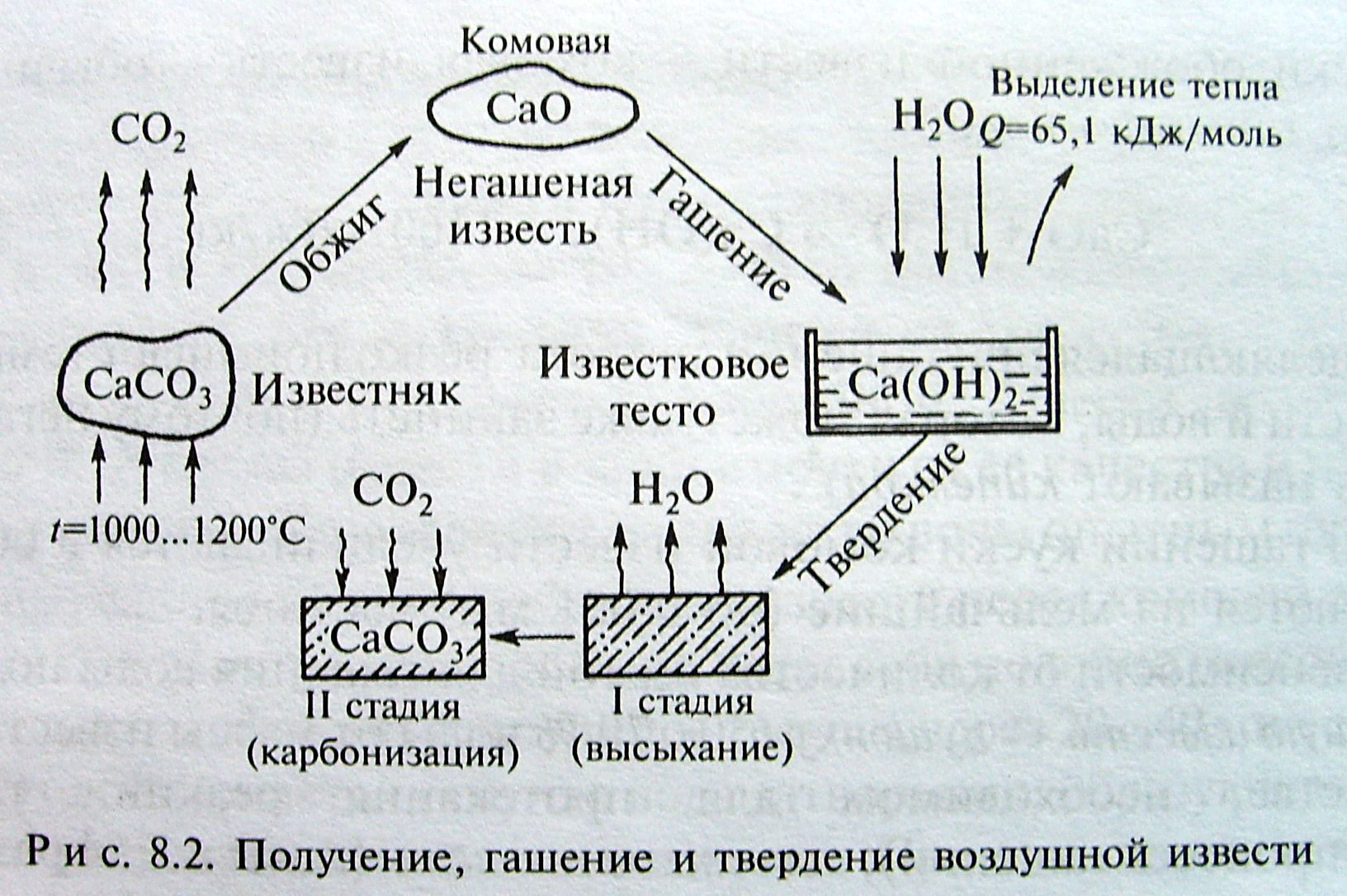

Строительной воздушной известью называют продукт разложения при температуре 900 – 1200 °С кальциево-магниевых карбонатных горных пород (известняка - СаСОз, доломита - СаСОзхМgСОз), содержащих не более 6 % глинистых и песчаных примесей.

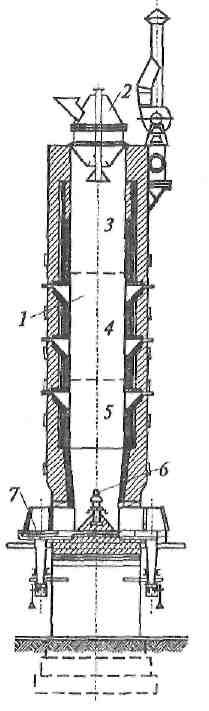

Основной объем извести получают по непрерывной технологии в шахтных печах во взвешенном «кипящем» слое, где мелкоизмельченное сырье и жидкое или газообразное топливо движутся противотоком, навстречу друг другу. Продуктом обжига является комовая негашеная известь – оксид кальция (СаО).

Разложение известняка происходит по реакции СаСОз = СаО + СО2. Если в сырье имеются примеси карбоната магния, то его распад приводит к образованию оксида магния МgСОз = МgО + СО2.

Полученную комовую известь впоследствие мелят или гасят, добавляя воду, в специальных аппаратах. Процесс гашения – гидратация протекает с большим выделением тепла, поэтому негашеную известь называют известью-кипелкой.

П о

скорости гашения известь подразделяют

на быстро гасящуюся – до 8 мин,

среднегасящуюся – до 25 мин и

медленногасящуюся – более 25 мин, по

температуре гашения на низкоэкзотермичную

(до 75 оС)

и высокоэкзотермичную (более 75 оС).

о

скорости гашения известь подразделяют

на быстро гасящуюся – до 8 мин,

среднегасящуюся – до 25 мин и

медленногасящуюся – более 25 мин, по

температуре гашения на низкоэкзотермичную

(до 75 оС)

и высокоэкзотермичную (более 75 оС).

В результате реакции СаО + Н2О = Са(ОН)2 + Q образуются мельчайшие, размером до 0,01 мм, кристаллы гидратной извести – пушонки Са(ОН)2. Объем полученной извести увеличивается в 2 – 3 раза по сравнению с исходной.

Рис. . Шахтная печь: 1 — шахта печи; 2 — загрузочный механизм; 3 — зона подогрева; 4 — зона обжига; 5 — зона охлаждения; 6— гребень; 7 — разгрузочный механизм

В строительстве используют как негашеную, так и гидратную известь в виде тонкодисперсного материала или известкового теста, полученного в результате гашения извести с большим расходом воды.

В соответствии с ГОСТ 9179 воздушную известь в зависимости от содержания примеси МgО классифицируют на кальциевую, магнезиальную и доломитовую.

Для кальциевой извести содержание МgО не должно превышать 5 %, магнезиальной – 5 – 20 %, доломитной – 20 – 40 %. Наибольшей активностью обладает кальциевая известь.

Качество извести оценивают по тонкости помола, определяемой по остаткам на ситах 02 и 008 соответственно не более 1,5 и 15 %, температуре и времени гашения, содержанию активных окислов СаО + МgО (50 – 90 %) и наличию непогасившихся примесей, составляющих в зависимости от вида и сорта до 20 %.

Непогасившиеся зерна по своей природе подразделяют на «недожог», «пережог» и инертные примеси (песок и др.).

«Недожог» представляет собой зерна недообожженного сырья (СаСО3), которые вследствие своей инертности по отношению к воде снижают активность извести.

«Пережог» образуется при непосредственном контакте извести с теплоносителем, вызывающим оплавление частиц с поверхности. Наличие «пережога» приводит к появлению вздутий на отштукатуренной поверхности, так как прохождение реакции гидратации сопровождается увеличением температуры и объема в уже затвердевшем слое.

По совокупности свойств известь делят на сорта.

Чистое известковое тесто из-за сильной усадки при твердении растрескивается, поэтому к нему добавляют от двух до четырех частей по объему песка. Известь с песком образуют пластичный строительный раствор. Твердение известковых растворов на воздухе идет медленно и складывается из следующих одновременно протекающих процессов: испарения воды, кристаллизации гидрооксида кальция из пересыщенного водного раствора и карбонизации гидрооксида с образованием кальцита путем взаимодействия с углекислым газом воздуха. Происходит так называемое гидратно-карбонатное твердение.

Прочность раствора через 28 суток составляет 0,5 – 1,0 МПа, через десятки и сотни лет за счет карбонизации – 5 – 7 МПа и более.

Воздушную известь используют для приготовления смешанных строительных растворов: известково-цементных, известково-глинистых, применяемых для каменной кладки и штукатурки, приготовления сухих строительных смесей, в качестве связующего вещества для малярных красочных составов и в производстве силикатных изделий.

При обычных условиях химическое взаимодействие между песком и известью протекает медленно и не имеет практического значения.

Автоклавная обработка в течение 12 часов, предусматривающая постепенное повышение температуры до 174,5 °С, давления до 0,9 МПа, создает условия для прохождения интенсивной реакции между компонентами с образованием кристаллических гидросиликатов кальция, придающих водостойкость и высокую прочность изделиям до 30 – 50 МПа.

Таким образом получают силикатный кирпич, силикатные плотные и пористые бетоны.

В качестве вяжущего для их изготовления используют тонкомолотую смесь, состоящую из извести (8 – 12 %) и кварцевого песка (88 – 92 %) (известково-кремнеземистое вяжущее).

Вместо песка можно использовать золу, шлак и другие аналогичные минеральные отходы, содержащие кремнезем (SiO2).

Ячеистые бетоны автоклавного твердения (давление до 1,4 МПа в течение до 18 часов) получают в результате твердения вспученной порообразователем смеси минерального вяжущего, тонкомолотого кремнеземистого наполнителя и воды по схеме:

nSiO2 + mCaO + pH2O = mCaO nSiO2(p+1) H2O

В результате автоклавного синтеза образуются минералы - гидросиликаты кальция - группы тоберморита С5S6H5 и CSH(B).

В качестве газообразователя для вспучивания смеси должна применяться водная суспензия алюминиевой пудры. Водную суспензию следует изготавливать из алюминиевой пудры ПАП-1, отвечающей требованиям ГОСТ 5494—71, или пасты, приготовленной на основе пудры ПАП-1, в условиях, обеспечивающих взрывобезопасность.