- •Глава 1

- •Глава 2

- •Работоспособность и отказ

- •2.2. Влияние отказов на транспортный процесс

- •2.3. Методы определения технического состояния

- •2. Виды диагностических параметров (дп)

- •3. Виды средств диагностирования

- •5. Примеры практического использования аналитических зависимостей

- •2. Техническое обслуживание

- •3. Ремонт

- •2.6. Тактики обеспечения и поддержания работоспособности

- •Глава 3

- •3.1. Понятие о качестве и технико-эксплуатационных свойствах автомобилей

- •3.2. Надежность автомобилей

- •3.3. Реализуемые показатели качества автомобилей и парков

- •3.4. Классификация отказов

- •3.5. Показатели надежности сложных систем

- •Глава 4

- •4.1. Процесс восстановления изделий и их совокупностей

- •4.2. Механизм смешения отказов разных поколений

- •4.3. Показатели процесса восстановления

- •4.4. Практическое значение и методы определения показателей процесса восстановления

- •4.5. Процессы восстановления сложных систем и управление возрастной структурой парков

- •1. Расчет показателей возрастной структуры парка при дискретном списании

- •Глава 5

- •5.1. Понятие о нормативах и их назначении

- •5.2. Определение периодичности технического обслуживания

- •5.3. Определение трудозатрат при технической эксплуатации

- •2. Виды и структура норм при тэа

- •3. Методы нормирования

- •5.4. Определение потребности в запасных частях

- •3. Факторы увеличения расхода запасных частей

- •5.5. Нормирование и оценка ресурсов агрегатов и автомобилей

- •5.6. Применение статистических испытаний при нормировании и обосновании управленческих решений

- •Глава 6

- •6.1. Системы массового обслуживания

- •6.2. Классификация случайных процессов при технической эксплуатации автомобилей

- •6.3. Структура и показатели эффективности систем массового обслуживания

- •6.4. Факторы, влияющие на показатели эффективности средств обслуживания и методы интенсификации производства

- •6.5. Механизация и автоматизация как методы интенсификации производственных процессов

- •Глава 7

- •7.1. Назначение системы то и ремонта и основные требования к ней

- •7.2. Формирование структуры системы то и ремонта

- •7.3. Содержание и уровни регламентации системы то и ремонта

- •7.4. Фирменные системы то и ремонта

- •7.5. Практическое применение нормативов

- •4. Определение числа постов и размера площадей производственных участков.

- •Глава 8

- •8.1. Влияние условий эксплуатации

- •8.2. Методы учета условий эксплуатации

- •8.3. Ресурсное корректирование нормативов технической эксплуатации автомобилей

- •8.4. Оперативное корректирование нормативов технической эксплуатации автомобилей

- •Глава 9

- •9.1. Количественная оценка состояния автомобилей и автомобильных парков

- •9.3. Структурно-производственный анализ показателей эффективности технической эксплуатации

- •9.4. Цели технической эксплуатации автомобилей как подсистемы автомобильного транспорта

- •Глава 10

- •10.1. Понятие о технологическом процессе

- •10.2. Автомобиль как объект труда

- •Глава 11

- •11.1.Уборочно-моечные работы

- •11.3. Крепежные работы

- •11.4. Смазочно-заправочные работы

- •11.5. Разборочно-сборочные работы

- •11.6. Слесарно-механические работы

- •11.7. Тепловые работы

- •11.8. Кузовные работы

- •Глава 12

- •12.1.Цилиндропоршневая группа

- •12.2. Системы смазки и охлаждения двигателя

- •12.3. Система зажигания двигателя

- •12.4. Система питания двигателя

- •12.5. Двигатели с компьютерным управлением рабочими процессами

- •12.6. Агрегаты и механизмы трансмиссии

- •12.7. Тормозная система, рулевое управление и передний мост

- •12.8. Особенности технической эксплуатации шин и колес

- •12.9. Электрооборудование и охранные системы

- •Глава 13

- •13.1. Принципы построения, проектирования и типизации

- •13.2. Формы и методы организации

- •13.3. Технология и порядок проведения государственных технических осмотров

- •Глава 14

- •14.1. Определение понятия "управление производством"

- •14.2. Программно-целевые методы управления автомобильным транспортом и его подсистемами

- •14.3. Основные задачи и ресурсы инженерно-технической службы

- •14.4. Персонал инженерно-технической службы

- •Глава 15

- •15.1. Алгоритм и классификация методов принятия решений

- •15.2. Интеграция мнений специалистов

- •15.3. Принятие решений

- •Глава 16

- •16.1. Организационно-производственная структура инженерно-технической службы

- •16.2. Методы организации

- •16.3. Система организации и управления

- •16.4. Планирование и учет

- •16.5. Оперативное управление

- •16.6. Лицензирование и сертификация процессов и услуг технической эксплуатации

- •Глава 17

- •17.1. Источники и методы получения информации

- •17.2. Документооборот, планирование и учет в системах поддержания работоспособности

- •Глава 18

- •18.1. Принципы построения информационных систем

- •18.2. Структура и функционирование информационных систем управления производством

- •18.3. Безбумажные технологии и средства идентификации

- •Глава 19

- •19.1. Изделия и материалы,

- •19.2. Факторы, влияющие на потребность в запасных частях и материалах

- •19.3. Система материально-технического обеспечения автомобильного транспорта

- •Глава 20

- •20.1. Определение номенклатуры и объемов хранения деталей на складах

- •20.2. Управление запасами на складах

- •20.3. Организация складского хозяйства и учета расхода запасных частей и материалов на предприятиях

- •Глава 21

- •21.1. Факторы, влияющие на расход топлива

- •21.2. Нормирование расхода топлива и других материалов

- •21.3. Перевозка, хранение и раздача топлив и смазочных материалов

- •21.4. Ресурсосбережение на автомобильном транспорте

- •Глава 22

- •22.1. Факторы, влияющие на работоспособность автомобилей в экстремальных условиях

- •22.2. Особенности эксплуатации автомобилей при низких температурах

- •22.3. Способы и средства, облегчающие пуск при безгаражном хранении автомобилей в зимних условиях

- •22.4. Особенности технической эксплуатации

- •Глава 23

- •23.1. Автомобили, осуществляющие пассажирские перевозки

- •23.2. Автомобили для междугородных и международных перевозок

- •23.3. Специализированный подвижной состав

- •Глава 24

- •24.1. Виды и свойства альтернативных топлив

- •24.2. Переоборудование автомобилей для работы на газовом топливе

- •24.3. Снабжение газовым топливом

- •24.4. Требования к производственно-технической базе предприятий, эксплуатирующих гба

- •24.5. Особенности организации технического обслуживания и текущего ремонта гба

- •Глава 25

- •25.1. Специфика использования некоммерческих автомобилей

- •25.2. Организация технической эксплуатации

- •Глава 26

- •26.1. Экологическая безопасность автотранспортного комплекса

- •26.2. Виды и источники воздействий автотранспортного комплекса

- •26.3. Компоненты и размеры загрязнения окружающей среды

- •Глава 27

- •27.1. Обеспечение нормативных

- •27.2. Комплектование парка автомобилями с улучшенными экологическими характеристиками

- •27.3. Выбор и применение экологичных топлив, масел и эксплуатационных материалов

- •27.4. Организация работы по обеспечению экологической безопасности

- •Глава 28

- •28.1. Интенсивная и экстенсивная формы развития производства

- •28.2. Факторы, определяющие научно-технический прогресс в сфере технической эксплуатации автомобилей

- •Глава 29

- •29.1. Концепция обеспечения, контроля и регулирования нормативного технического состояния автомобильного парка россии

- •29.2. Совершенствование системы обеспечения работоспособности автомобилей

- •29.3. Формирование и развитие рынка услуг

- •29.4. Повышение и обеспечение в эксплуатации требований к экологической безопасности автомобилей

- •29.5. Развитие новых информационных технологий

- •29.6. Развитие и совершенствование систем управления качеством

- •1. Тормозные системы

- •2. Рулевое управление

- •3. Внешние световые приборы

- •4. Стеклоочистители и стеклоомыватели ветрового стекла

- •5. Колеса и шины

- •6. Двигатель

- •Глава 1

- •Глава 2

- •Глава 3

Глава 4

ЗАКОНОМЕРНОСТИ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ

4.1. Процесс восстановления изделий и их совокупностей

Ранее были рассмотрены закономерности изменения параметров технического состояния автомобилей по наработке (времени или пробегу) и вариация параметров технического состояния. Эти закономерности достаточно точно характеризуют надежность автомобилей и их элементов, т.е. позволяют оценить среднюю наработку на отказ, вероятность отказа автомобиля при определенной наработке, ресурс агрегатов и др.

Для рациональной организации производства необходимо, кроме того, знать, сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение часа, смены, недели, месяца, будет ли их количество постоянным или переменным и от каких факторов оно зависит, т.е. необходимо иметь информацию о надежности не только конкретного автомобиля, но и группы автомобилей, например автомобилей данной модели, колонны, АТП. При отсутствии этих сведений нельзя рационально организовать производство, т.е. определить необходимое число рабочих, размеры производственных площадей, технологическое оборудование, расход запасных частей и материалов. Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для автомобиля и группы автомобилей изучают с помощью закономерностей ТЭЛ пятого вида, которые характеризуют процесс восстановления - возникновения и (или) устранения потока отказов и неисправностей изделий по наработке.

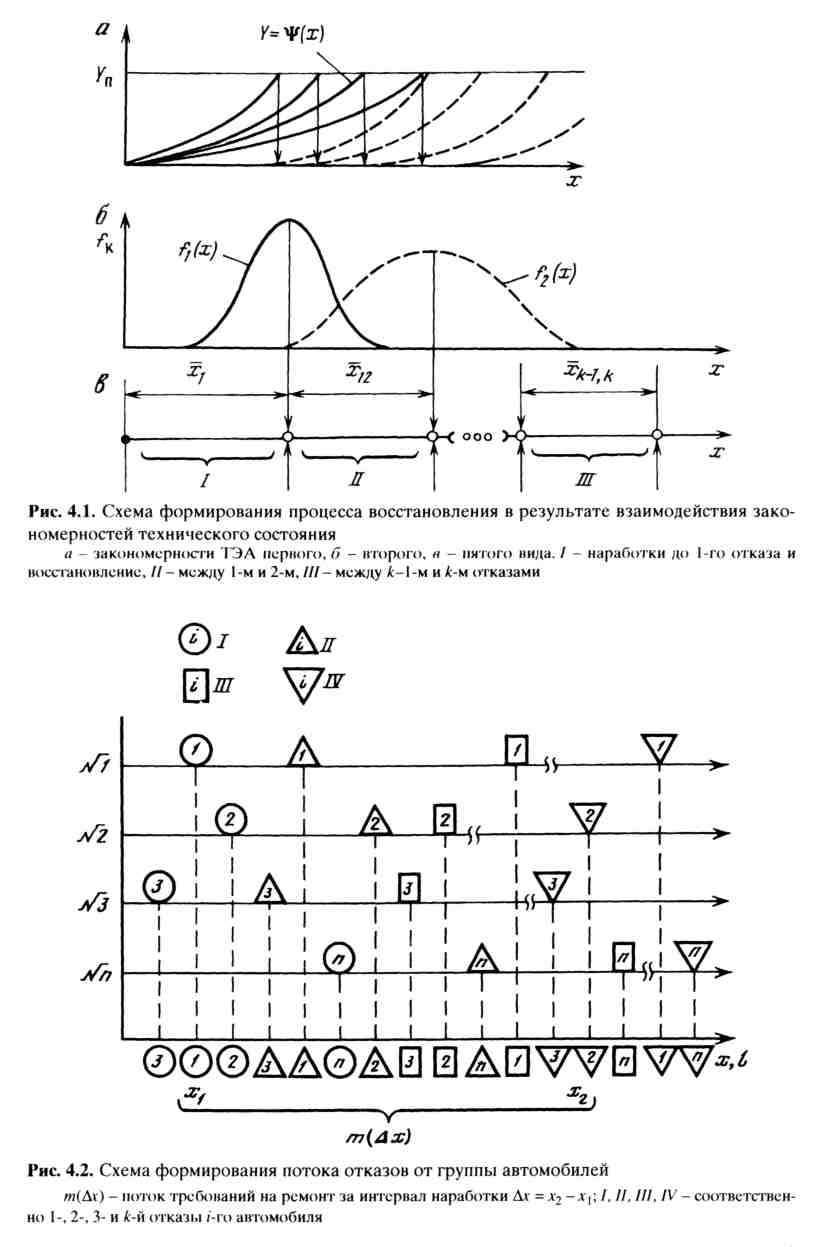

Рассмотрим работу автомобиля в качестве восстанавливаемого изделия (рис. 4.1). В процессе работы автомобиля происходит постепенное или внезапное изменение технического состояния (закономерности ТЭА первого вида), возникают отказы конкретных элементов, имеющих случайную наработку (закономерности

ТЭА второго вида), со средним значением х^, плотностью вероятности события Дх) и другими показателями случайных величин. Так как автомобиль является восстанавливаемым изделием, то после устранения 1-го отказа автомобиль продолжает работу, и по той же схеме возникают и устраняются 2-й, 3-й и последующие отказы, которые, как правило, имеют отличные от 1-го показатели xhfk(x) и др.

Таким образом, процесс восстановления - это возникновение и устранение отказов и неисправностей в течение продолжительной наработки (х > Х\) восстанавливаемого изделия.

Из рис. 4.1 следует, что процесс восстановления для изделия формируется в результате взаимодействия закономерностей первого и второго вида, т.е. надежность восстанавливаемой системы зависит от надежности ее элементов, а для группы изделий - в результате взаимодействия процессов восстановления отдельных изделий (рис. 4.2), образующих поток требований т(х) на восстановление работоспособности, который, как правило, рассматривается за определенный интервал наработки Ах изделий или продолжительности работы средств обслуживания.